第 2 章 装配车间新员工培训及存在问题

2.1 装配车间概况

一汽大众汽车有限公司是国内知名大型汽车制造企业。1991 年 2 月 6 日,一汽大众汽车有限公司的正式成立,总装车间也随之诞生。总装车间是公司最早的整车装配车间,从第一代 Jetta 的投产,到今天大众奥迪两大品牌累计生产整车近 450 万台(数据截止 2013 年 5 月),车型累计 16 种(含产品升级及车型改脸),占公司累计总产量的 60%.

从车间成立伊始几十人的团队,到现在逾四千精兵强将,总装人经过 20 多年的积累,不仅制造出了高品质的汽车,也形成了“肯干活,好学习”的车间文化,并同时培养了大量的优秀人才,为一汽大众的发展、壮大发挥了重大作用。

装配车间发展至今车间建筑面积为 101.808 平方米,现有两条生产线生产新宝来和奥迪 A6L 两种车型。两条生产线全部采用多班次轮流生产模式,从2014 年 4 月起,新宝来生产线生产节拍为 101 秒,日产新宝来 960 台,奥迪 A6L生产线生产节拍为 132 秒,日产奥迪 A6L550 台。车间由中方生产经理、外方生产经理各 1 人共同管理, 并配有车间主席 1 人,下属五大管理区域由 8 名区域主管分区域专管,目前车间共有各级管理人员 90 余名,生产一线员工约 4000人。

2.2 车间培训现状

2.2.1 车间人员结构

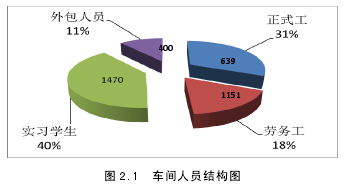

车间员工用工形式比较复杂,员工由 31%正式工、18%劳务工、11%外包人员、40%实习学生组成。员工学历参差不齐,水平差距较大,员工中 20%为大学本科以上学历,30 为大专学历,50%为高中及职业高中以下学历。年龄结构也比较多样,20-25 岁员工 2000 人,占全体员工 50%,26-35 岁员工 1200 人,占全体员工 30%,36-45 岁以上员工 600 人,占全体员工 15%,46 岁以上员工 200人,占全体员工 5%.

通过此项研究我们不难发现,车间人员组成相对较复杂,实习学生、外包员工及劳务工所占比例较大,实习学生与劳务工外包员工学历差距较大,学习能力也较强,精力充沛,而且年龄较小,构成了生产车间的中坚力量。而正式工主要以年龄 36 岁以上员工构成,且大多从事管理工作和质量控制工作,由于年龄原因,这类人普遍身体素质较差,但经验丰富,质量意识较强,个人能力较强。

2.2.2 车间人员现状

随着公司每年产量的不断提升,公司在多地建设多个大型生产基地,目前为止,形成三地四厂共 3 万多人的大型现代化汽车生产基地,每年人员轮换近万人,作为一汽大众最早的装配车间,车间定期将员工中的优秀员工选拔出来并分配到其它分厂,对其它分厂前期的建立和稳定起到了积极作用,车间每年还有大量的实习学生返校,如此大量的人员流失和更替,曾导致车间产量质量一度下滑,为保证公司发展的大方向,车间努力总结和完善新员工培训工作,在新员工培训上加大力度、总结经验,通过车间和班组培训机构的不懈努力,使得新员工能够在较短的时间内达到车间班组对新员工的要求,在较短时间内将产量质量提升到原有水平,并对后续其他车间班组新员工培训起到了借鉴作用。由于不同车间都有其自身特点和不同的工作岗位,我们这里主要以装配车间为例,介绍一汽大众装配车间在新员工培训方面的一些做法。

图 2.2 为 2014 年一汽大众汽车有限公司装配车间人员变化展示,从中可以看出 2014 年仅装配车间新员工人数达 1800 多人,这对于目前车间培训的培训能力是一个巨大挑战。

2.2.3 车间培训工作现状

车间培训部归属于技术组主管管理。其中培训部负责人 1 人,专职培训讲师 4 人,兼职培训讲师 16 人,讲师年龄结构 26-35 岁 4 人,36-45 岁 10 人,46 岁以上 10 人,讲师大多为工长以上级别人员,包括经理主席在内的主管以上级别讲师 6 人,工段长以上级别讲师 6 人,公司级别技能比赛获奖人员讲师8 人。讲师多为经验丰富能力出众人员担任,但大多数讲师都有自己的本职工作,在完成本职工作之余,抽出休息时间对新员工进行兼职培训,培训时间无法保证;每名讲师培训科目不同,由于讲师个体存在差异,导致培训效果有所不同,新员工所学到的知识也不相同;讲师材料都是自己所做,材料存在差异,培训效果也会有所不同;通过车间审核发现上岗不满三个月新员工审核出现的问题占总问题数的 80%以上,培训效果可见一斑。

2.3 车间新员工培训存在的问题

在车间新员工培训期间出现了很多问题,主要表现在以下几方面:

第一方面,车间培训讲师培训水平及考勤难以保证

车间培训师都为车间内聘讲师,我们通过对三期已经完成培训的新员工采取问卷调查的方法了解到,新员工由于培训讲师不同,所学到的知识也不完全相同,对这一问题我们加以研究,发现由于每位讲师年龄、从业时间、学历、所学专业的差异导致讲师授课水平参差不齐,这直接导致学生培训效果不一致。

由于车间培训讲师多为兼职讲师,讲师本身有自己的本职工作,由于车间规模扩大,原本的工作量也在增加,在保证完成本职工作的前提,讲师又要抽出时间对新员工进行培训,出现讲师因为特殊原因延迟培训时间甚至改期培训,这种情况在某种程度上延误了新员工的培训效果和上岗时间,总装基本技能培训的兼职培训师大部分是各区域抽调上来的,他们在班组内有自己所担任的工作且是班组骨干,在新员工培训大面积开展时期,有些兼职培训师抽调不上来,兼职培训师匮乏,进而影响对新员工的培训进度。

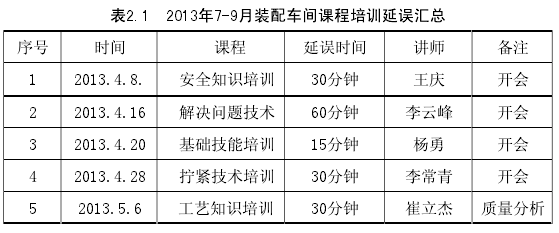

下表为2013年7月-9月兼职讲师因各种原因导致排好的课程被延误或改期的一个汇总统计,通过统计不难发现,由于种种原因导致讲师课程延迟或者延期情况频发,平均每月至少3次,员工培训时间有限,频繁的时间调整将打乱对新员工培训周期,上岗时间都无法保障。

第二方面,培训设施与日益增加的培训需求的冲突

随着新员工数量的增加、培训课程的增加、培训讲师的增加,原有培训基地的教室、器材、场地已无法满足如此繁重的培训任务,硬件设施在一定程度上无法满足现阶段培训内容,出现了一个可容纳30人的教室同时培训50人的情况,硬件设施跟不上新员工培训的需要,新员工每次到车间单天最好不要超过100人,否则会造成培训教室不够,新员工没有休息场地、安全培训和DBK培训效果不好或者无法进行培训,从而影响分配进度,进而影响培训进度。

第三方面,上岗不满三个月的新员工安全事故率占总事故率的半数以上:

2013年3月3日晚19时20分,轿车一厂装配车间奥迪区域三段五班乙班次员工李昊在工作过程中,由于零件掉落,致使右脚两只脚趾被砸伤。经过分析事故原因我们了解到:1.员工李昊安全意识不强,在拿取零件时未按操作要求双手拿取零件两侧,而是用一只手拿取零件一端,另一只手在接打电话,一只手无法支撑零件全部重量,且注意力不集中导致此次安全事故,员工违反操作规定是导致此次安全事故的主要原因。2.员工李昊在操作过程中未按要求穿戴劳保用品(未穿防砸鞋),导致零件掉落时,脚部无防砸鞋保护,是造成脚趾砸伤的次要原因。

上述是一个真实的案例,受伤员工李昊是刚到岗独立进行操作仅仅2个月的新员工,通过对上岗新员工的观察和统计发现,新员工在完成培训后独立顶岗时,经常会出现这样那样的问题,尤其是安全事故率占安全总事故率的半数以上,新员工由于年纪普遍比较小,新员工在工作中经常出现对陌生事物感兴趣的一面,在未经过允许的时候乱动生产设备;现场打闹现象时有发生;追逐个性化、爱美的年轻人不愿穿工装戴手套,导致劳保用品穿戴不齐等问题的出现,也会导致工作中出现上述安全问题。

第四方面,在车间内部审核中,发现新员工在装配过程中工艺问题频发下表为奥迪区域二工段丙班次2013年11月6日对工段内部六个班组进行的一次工段自审的问题汇总,通过与各班组班组长研究发现一个共性问题,就是其中除了两名员工为老员工以外,其他员工均为入职不到三个月的新员工,新员工出现的审核问题占总问题的80%以上。那么,为了进一步证实新员工在审核中的问题,我们又走访了几名有着多年审核经验的车间专职审核员,通过与他们的交谈,了解到车间新员工在对工艺方面的知识存在掌握少、专注度不够、出现问题处理问题方法少、反应慢等问题。

新员工对生产现场标识、工艺等只有在特定生产企业才有的一些知识和要求一知半解,甚至曾经出现过新员工不知道用什么器具盛放PVC清洗液(特殊物品有着特殊要求和特殊盛放容器,并有相对应的管理办法),便用空饮料瓶装PVC清洗液摆放在现场,导致其他员工出现误服情况,危险程度可见一斑。审核问题频出从另一方面说明新员工培训的不足和后续带来的各种隐患。

第五方面,新员工错漏装等质量问题频次较高

一汽大众汽车有限公司从2009年开始实行订单式生产-即按照客户的需求制定排产计划,严格按照车型排列顺序进行生产操作,高、低配置车型实行混流生产,但是因为这些车型外观大体一致,为保证装配无误,员工在装配时必须严格按照装配指令单进行装配。

为了分析问题的原因,我们搜集了对应的质量材料,其中主要的一个内容就是装配缺陷的汇总表。

下表为奥迪返修区域2013年9月17日装配想问题汇总表,在与问题班组班组长及返修员工的谈话中得知,出现错漏装质量问题的员工多为独立顶岗的新员工,新员工到达班组的初始阶段,班组整车质量返修率都非常高,且集中在这个时间段,几个月之后质量就趋于稳定,因此,新员工的操作质量是影响整车质量的重要原因。

第六方面,整车钣金坑包划伤缺陷问题增多

随着整车质量的提升,原有质量标准和要求已无法满足现阶段质量问题控制,客户对车身外观的需求加大,要求车间在整车外观钣金坑包划伤问题进行严控,这对现有培训内容来说将是个空白。

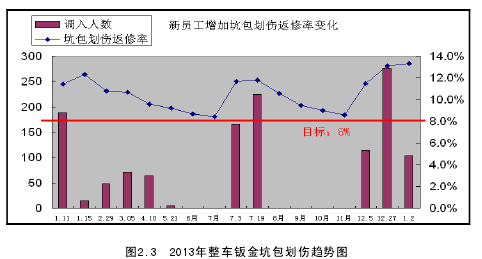

上图是2013年奥迪生产区域全年整车钣金坑包划伤缺陷趋势图,其中几次大的质量波动集中出现在几次大的人员轮换时期,可见新员工的轮换对产品质量的稳定性起到非常不利的影响,新员工在独立顶岗的初期,整车钣金坑包划伤问题突出,而员工往往稳定一段时间后,随着技能的熟练和主观意识的增强,此类缺陷呈下降趋势,周而复始,呈现波浪式往复循环,从而我们分析得出结论:急需在新员工培训中加入整车钣金坑包划伤缺陷内容的培训。

第七方面,新员工改进方面能力薄弱

新员工到达班组后,班组有一些需要员工完成的日常工作,比如按月上交合理化建议、改进明星等与改进有关的建议或者材料,从提出的数量和质量中我们发现新员工在改进方面的知识非常欠缺,一部分新员工无论改进能力还是改进意愿都比较差,在这一方面车间没有相应的新员工培训课程,不利于员工的后续发展,也是急需车间培训组在新员工培训中加入的科目。

2.4 存在问题的原因分析

针对以上几方面,我们详细分析了其形成原因:

1.针对车间培训讲师培训水平和出勤时间无法保证的问题

讲师由专职讲师和兼职讲师组成,专职讲师经过公司培训,讲课是他们的专职工作,他们普遍在授课水品上高出兼职讲师一筹,而一个课程往往多位讲师进行培训,专职讲师和兼职讲师水平不一致,导致授课水平不一致。另外由于讲师之间学历、专业及经验的不同,直接导致各个讲师的授课方式和水平也不一样。

讲师大多有自己的本职工作,很多工作都是临时性的,往往一个电话打过来就需要赶紧到生产现场解决生产、质量等问题,这样就使得原本定好的课程被延误,致使新员工培训计划被打乱。

2.针对培训设施难以满足日益增加的培训需求的问题

装配车间始建于1991年,当时车间只有一条生产线,人员不足千人,车间人员轮换较少,且车间空间较大,车间两个培训教室远远满足车间每年不足百人的教学培训情况,但是随着近些年车间的不断发展,车间现在两条生产线近4000人和每年超过66万辆的生产规模,将车间空间利用率压缩到最高,培训基地原有教室和场地无法进行扩展,而硬件设施的损耗和更换也远远无法满足每年近两千人轮换的培训工作,新员工培训出现瓶颈。

3.针对上岗不满三个月的新员工安全事故率占总事故率的半数以上的问题

由于车间及班组培训时间较为紧张,对新员工安全生产方面的培训时间并不长;培训内容也不够具体丰富,培训材料有盲区,导致新员工安全意识不强;班组长平时对员工安全问题关注度不够,未按要求对员工上岗前进行严格的安全检查。

4.针对在车间内部审核中,发现新员工在装配过程中工艺问题频发的问题

我们通过分析发现出现此类问题主要原因是新员工工艺方面培训不到位,培训材料不够丰富;班组长对新员工工作状态没有起到有效监控。

5.针对新员工错漏装等质量问题频发的问题

在众多质量问题中,错漏装是最为严重的质量问题,通过研究调查发现,错漏装的主要原因是新员工基础技能培训不佳,操作不熟练,到岗后会出现跟不上节拍现象,员工在跟不上节拍时手忙脚乱,产生急躁情绪,导致出现错漏装问题;新员工对质量问题严重性及后续返修状态不了解,质量意识淡薄。

6.针对整车钣金DBK(坑包划伤)缺陷问题增多的问题

对于新问题整车钣金坑包划伤问题,这是一个近两年因为人员大量轮换出现的新问题,通过与上岗不到三个月新员工谈话,我们了解到此类问题增多主要是因为新员工操作不熟练,对一些设备没有形成100%了解和掌握,操作中存在误操作导致坑包划伤质量问题;员工不清楚造成缺陷后,后续返修方法的繁琐及高成本。

7.针对新员工改进方面能力薄弱的问题

通过问卷调查,我们发现很多新员工在独立顶岗后工作状态非常好,员工工作积极性高,非常乐于参与到班组其他工作中来,尤其是年轻的新员工思维活跃不拘一格,有很多改进方面的好建议好点子,但是在改进方法上却是一窍不通、毫无办法。新员工由于以往没有接触过改进方面的相关知识,在思想层面上全无概念,从事岗位工作比较少,很多员工是出了学校直接被分配到了公司,改进方面经验较少。