摘要

汽车腐蚀损坏不仅给社会造成了巨大的经济损失和资源浪费,而且影响整车的美观度和使用功能,某些重要的零部件腐蚀甚至影响到行车安全,因此对汽车进行腐蚀机理研究十分重要。整车腐蚀试验和评价方法是汽车腐蚀损坏的重要判断依据,是汽车腐蚀研究的主要内容之一。欧美汽车发达国家从 70 年代起就关注汽车的防腐蚀问题,并建设了整车腐蚀试验场地,研制了腐蚀试验与评价方法。

然而,我国在汽车防腐方面工作还比较落后,严重缺乏满足国内企业进行整车耐腐蚀性能测试的试验场地,缺乏试验及评价方法。

本文针对我国现状,在全面调研汽车腐蚀影响因素的基础上,提出了汽车腐蚀试验测试方法、腐蚀评价方法,并应用到盐城试验场汽车腐蚀试验与评价方法中,经检验验证试验和评价方法满足测试的需要,论文的主要研究内容如下:

1、汽车腐蚀影响因素分析。本文调研了汽车通用金属材料腐蚀的电化学基本原理、防腐处理技术,并从车辆的使用环境着手,分析了影响汽车腐蚀的主要因素,分别是包含相对湿度、温度、酸雨、氯化物和固体尘埃的大气环境和包含砂石飞溅、路面积水、道路融雪盐的道路环境,并论述了这些影响因素对车辆车身及底盘腐蚀的具体影响。

2、汽车腐蚀试验条件搭建。为了满足国内外汽车腐蚀试验与评价方法的需要,依据大气环境和道路环境这两大主要整车腐蚀影响因素的特点规划建设了具备高技术能力的整车强化腐蚀试验场地,具体建设了包括盐雾通道、盐水池、泥浆池、碎石路、灰尘路、森林路等多达几十种类型的特征路面以及建设了包括 9台整车步入式温湿度环境仓和 2 台整车步入式盐雾环境仓系统。

3、汽车腐蚀试验及评价方法研究。研究了汽车腐蚀试验条件、试验方法流程以及评价,研究表明:在一个腐蚀年(即连续 10 天试验)内,当标准物质每天持续进行 9~12h 的温湿度交变时,其所产生的腐蚀强度大约为 60~80μm,最终确定试验车辆每天在环境仓中进行 10h 的定量温、湿度交变过程,可以达到标准的腐蚀强度 70±10μm/a。

4、试验及评价方法验证。经过多辆汽车多轮次分别从腐蚀等级评价、车身划线扩蚀量、车身漆膜厚度等方面对此试验方法进行验证,通过与成熟试验场试验评价方法对比,当两试验场气候环境相近时,Pearson 相关系数 r=1,且显着性<0.01,证明两组数据有极高的一致性,从而判定两试验场的腐蚀深度是满足一致性要求的。当两试验场气候环境不同时,Pearson 相关系数 r=0.894,仍具有较高的一致性。并且将试验车在固定位置粘贴对标板,同理分析其腐蚀深度可得,Pearson 相关系数 r=1,可见相关性高度一致。验证了本文验证的试验评价方法。

关键词:汽车,强化腐蚀,腐蚀调查,场地建设,试验规范,规范转移

Abstract

Automobile corrosion damage not only causes huge economic loss and waste ofresources to the society, but also affects the aesthetics and use function of the vehicle.

Some important parts are corroded and even affect driving safety. Therefore, it is veryimportant to study the corrosion mechanism of automobiles. The vehicle corrosiontest and evaluation method is an important judgment basis for automobile corrosiondamage, and it is one of the main contents of automobile corrosion research.

European and American automobile developed countries have paid attention to theanti-corrosion problem of automobiles since the 1970s, and built a vehicle corrosiontest site, and developed corrosion test and evaluation methods. However, China'swork on automobile anticorrosion is still relatively backward, and there is a seriouslack of test sites to meet the domestic companies' requirements for corrosionresistance testing of vehicles, as well as lack of test and evaluation methods.

According to the current situation in China, based on a comprehensiveinvestigation of the factors affecting automobile corrosion, this paper proposesautomotive corrosion test methods and corrosion evaluation methods, and appliesthem to the Yancheng Proving Ground's automotive corrosion test and evaluationmethods. The main research contents of the paper are as follows:

1.Analysis of factors affecting automobile corrosion. This article investigates thebasic electrochemical principle and anti-corrosion treatment technology for thecorrosion of general metal materials in automobiles. Starting from the environment inwhich the vehicle is used, it analyzes the main factors that affect automobile corrosion,including relative humidity, temperature, acid rain, chloride, and solid dust.

Atmospheric environment, road environment with sand and gravel splash, road areawater, and snow melting on the road, and discusses the specific impact of thesefactors on vehicle body and chassis corrosion.

2. Construction of automobile corrosion test conditions. In order to meet theneeds of automobile corrosion test and evaluation methods at home and abroad,according to the characteristics of two major vehicle corrosion influencing factors,atmospheric environment and road environment, a high-tech capability enhancedvehicle corrosion test site was planned and constructed, including salt fog passages,salt water ponds, mud ponds, gravel roads, dust roads, forest roads, etc., as well as 9temperature and humidity chambers and 2 salt spary chambers.

3. Research on automobile corrosion test and evaluation methods. Theautomobile corrosion test conditions, test method flow, and evaluation are studied.

The research shows that in a corrosion year (10 consecutive days of testing), when thestandard substance is continuously subjected to temperature and humidity alternationfor 9 to 12 hours per day, The strength is about 60 ~ 80μm. It is finally determinedthat the test vehicle undergoes a quantitative temperature and humidity alternationprocess in the environmental bin for 10h every day, and can reach a standardcorrosion strength of 70 ± 10μm / a.

4. Test and evaluation method verification. This test method was verified bymultiple cars and multiple rounds in terms of corrosion level evaluation, bodyscribing expansion, and body paint film thickness. By comparing with the mature testfield test evaluation method, when the climate conditions of the two test fields aresimilar At that time, the Pearson correlation coefficient r = 1, and the significance is<0.01, which proves that the two sets of data have a very high consistency, and it isdetermined that the corrosion depth of the two test sites meets the consistencyrequirements. When the climatic environment of the two test sites is different, thePearson correlation coefficient r = 0.894, which still has high consistency. In addition,the test vehicle is pasted with a target plate at a fixed position, and the corrosion depthcan be obtained by the same analysis. The Pearson correlation coefficient r = 1 showsthat the correlation is highly consistent. The test evaluation method verified in thispaper.

Keywords:Automobile, Enhanced corrosion, Corrosion investigation, Facilitiesconstruction,Test method, Norm transfer

目 录

第 1 章 绪 论 .......................................... 1

1.1 研究目的及意义 .................................... 1

1.2 汽车腐蚀与防护研究现状 ............................ 2

1.2.1 国内汽车腐蚀及防腐研究现状 ................... 2

1.2.2 国外汽车腐蚀及防腐研究现状 ................... 4

1.3 汽车常见腐蚀类型 .................................. 6

1.3.1 斑状腐蚀 ..................................... 6

1.3.2 局部腐蚀 ..................................... 6

1.3.3 缝隙腐蚀 ..................................... 8

1.3.4 受载下的腐蚀 ................................ 10

1.4 课题主要内容 ..................................... 11

第 2 章 影响汽车腐蚀的因素分析 ........................... 12

2.1 汽车通用金属材料 ................................. 12

2.1.1 冷轧钢板 .................................... 12

2.1.2 镀锌钢板 .................................... 13

2.1.3 轻质合金材料 ................................ 15

2.2 大气环境的影响 ................................... 16

2.2.1 温度的影响 .................................. 17

2.2.2 相对湿度的影响 .............................. 18

2.2.3 降雨的影响 .................................. 19

2.2.4 氯化物的影响 ................................ 20

2.2.5 固体尘粒的影响 .............................. 21

2.3 道路环境的影响 ................................... 21

2.3.1 泥沙和碎石飞溅的影响 ........................ 21

2.3.2 路面水的影响 ................................ 22

2.3.3 道路盐的影响 ................................ 22

2.4 本章小结 ......................................... 23

第 3 章 整车强化腐蚀试验方法研究 ......................... 25

3.1 整车强化腐蚀试验方法对比分析 ..................... 25

3.2 整车腐蚀试验强度标定 ............................. 30

3.3 盐城试验场强化腐蚀试验道路及设施建设 ............. 31

3.3.1 强化腐蚀试验道路建设 ........................ 31

3.3.2 温湿度环境仓的建设 .......................... 34

3.3.3 盐雾环境仓的建设 ............................ 35

3.4 整车强化腐蚀试验及评价方法 ....................... 36

3.4.1 腐蚀强度确定 ................................ 37

3.4.2 试验条件 .................................... 38

3.4.3 试验方法 .................................... 39

3.4.4 耐腐蚀性评价 ................................ 43

3.5 本章小结 ......................................... 44

第 4 章 实车腐蚀测试验证 ................................. 46

4.1 实车测试简介 ..................................... 46

4.2 实车测试分析 ..................................... 47

4.2.1 腐蚀评价等级分析 ............................ 47

4.2.2 车身划线部位腐蚀扩散分析 .................... 48

4.2.3 车身漆膜厚度分析 ............................ 49

4.2.4 腐蚀监控钢板腐蚀深度分析 .................... 50

4.3 整车腐蚀频发部位成因分析 ......................... 51

4.3.1 车身面板的腐蚀 .............................. 51

4.3.2 车门及其附近部件的腐蚀 ...................... 51

4.3.3 底盘和车下部位的腐蚀 ........................ 52

4.3.4 行李箱及附近部位的腐蚀 ...................... 53

4.4 整车强化腐蚀试验转场判定 ......................... 54

4.4.1 道路条件的一致性 ............................ 54

4.4.2 试验车辆结果一致性 .......................... 55

4.5 本章小结 ......................................... 61

第 5 章 总 结 ......................................... 63

参考文献 ................................................ 65

作者简介及硕士期间取得的科研成果 ........................ 69

致 谢 ................................................... 70

第 1 章 绪 论

1.1 研究目的及意义

随着国内经济的飞速发展,人民生活水平的不断提高,人们对汽车需求也从单一的代步工具的基础需求转移到对外观、空间及使用寿命的增值需求。据统计,我国汽车的每年总产量位居世界第一,汽车保有量也仅次于美国。然而,现阶段自主品牌汽车因腐蚀原因而进行的召回事件频繁发生,中国汽车行业面临着越来越复杂的腐蚀难题,中国汽车防腐蚀能力现状及落后的防腐局面与世界最大汽车产量国家两者之间存在极大的反差[1-5]。因此我国各整车企业正积极开展汽车腐蚀与防护方面的能力提升工作,提高自身产品的质量,提升汽车的使用寿命。

众所周知,影响到汽车使用寿命的原因主要有三个:腐蚀、磨损、交通事故。

其中汽车腐蚀损坏是比较常见的情况,这不仅会造成环境的污染、材料浪费的同时也会诱发交通事故,造成更大的伤害[6-8]。为保证汽车的使用寿命,减少车辆腐蚀的发生,各大整车企业都在汽车防腐方面投入大量工作以提高整车质量并作出车身固定年限内不穿孔的承诺。同时各国政府也越来越重视由于车辆腐蚀引发的诸多问题,为避免这些问题的发生,部分汽车强国对汽车车身涂装防腐期限以及车身腐蚀穿孔期限做出了规定,如美国分别为 3 年和 6 年,日本分别为 6 年和10 年。

而中国由于幅员辽阔,造成整车腐蚀的环境因素较多,所以需通过对国内用车环境的调研并建立特定的道路及设施同时形成标准的试验方法及评价体系对车辆的耐腐蚀性能进行研究,在前期帮助整车企业提升产品质量的同时,也在后期对车辆零部件的回收利用研究做出一定的理论基础[9-11]。目前,国内汽车试验场属于整车产品研发的紧缺资源,难以满足整车防腐蚀验证的需求。因此,建设出具备高技术能力的试验场地并制定出满足企业研发需求的整车强化腐蚀试验方法具有重要实际意义。

1.2 汽车腐蚀与防护研究现状

1.2.1 国内汽车腐蚀及防腐研究现状

目前,国内各大整车企业尚未形成统一的汽车腐蚀与防腐标准,所采用的标准主要是从国外引进而来的。这些适用于国外的防腐标准在中国的汽车市场上难免会存在一些问题,其中汽车防腐属性定义与用户需求不一致问题尤为突出。国内许多科研院所和整车企业都在积极开展汽车底盘以及车身的防腐蚀研究工作。

杨超英等人[12]研发出 fxl-1 型防锈蜡对汽车底盘具有较好的保护作用。研究表明,氯化橡胶漆、氯磺化聚乙烯漆表干快,底盘防锈蜡的配套性好,能够满足生产要求,在国车上取得明显的防锈效果,解决了汽车底盘件锈蚀问题,并且降低了库存车油漆的返修量,取得明显的经济效益和社会效益。

连玉双等人[13]自行开发了一种汽车底盘防锈蜡,这种产品所用原材料主要来源于国内,价格低廉易得,调合工艺简单,产品性能达到了一汽集团企业标准,且与美国同类产品性能相当,从所研发的样品性能来看,底盘防锈蜡可以有效地保护汽车底盘并减少底盘腐蚀。

张菊香等人[14]研究了达克罗工艺在汽车底盘各个功能部件中的实际应用效果,并指出未来达克罗工艺的发展主要在于成本控制以及结合现有涂层技术使其具备更好的耐腐蚀性能。

田永等人[15]介绍了汽车底盘中常见的腐蚀零件的腐蚀机理与试验方法,分别对车架、排气管和制动管等零件的腐蚀进行了分析,并总结了当前零部件腐蚀试验主要是盐雾试验,而盐雾试验中尤为重要的就是试验方法和测试设计。

郭晓霞等人[16]研究了汽车底盘的阴极电泳涂料,这种涂料由于效率高、耐腐蚀性强以及使用寿命久等优点在汽车底盘防护中得到了非常广泛的应用。然而,由于涂层成本过高,需降低汽车底盘阴极电泳涂料的成本以进一步提高其利用率。同时,阳离子电泳涂料对杂质离子较为敏感,并且它的干预和破坏会对电泳槽液的稳定和涂膜质量造成极大的危害。

陈拯等人[17]分析了汽车中常见的腐蚀问题,并且对防腐保护措施进行了一定的探讨,总结了汽车在不同工况中常见的腐蚀问题,并分别介绍了四种汽车防腐方面的措施。研究表明,汽车腐蚀通常会在尖角和尖锐边缘处形成,因此要重视汽车的结构设计,尤其是对封闭区域的设计,另一方面也要从材料表面对其进行改善,比如使用防腐材料和具有防腐能力的涂层,从而进一步完善局部腐蚀评估体系。

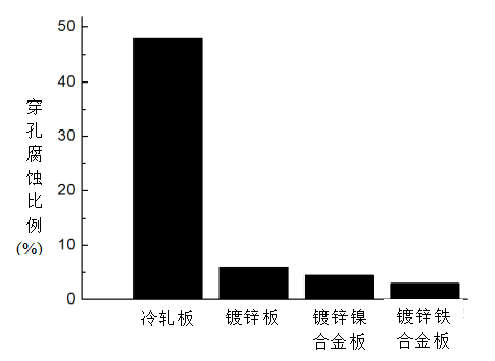

李彤[18]对国产汽车防腐现状及对策进行了分析研究,分别对国内 6 辆汽车进行了道路强化腐蚀试验,分析表明国产汽车在结构设计、材料选择、防护工艺方面普遍存在问题。针对上述问题提出了以下防腐措施:要避免易产生腐蚀的结构设计,选用抗腐蚀性能优良的材料,采用先进完善的防腐工艺。最后指出,只有将上述的防腐措施综合应用才能取得最佳效果,同时在汽车生产中提高防腐意识。单耐腐蚀材料而言,冷轧钢板的大量运用很大程度上缩短了汽车的耐腐蚀寿命,并且研究发现汽车在焊接和缝隙防腐过程中,很少使用密封剂。

王堂伟等人[19]对采用铁素体不锈钢的汽车排气系统的服役性能进行了研究,并对当前市场上 7 种常见的不锈钢材料进行了高温循环腐蚀试验研究,并对冷凝水腐蚀、晶间腐蚀和抗腐蚀性能进行了理论分析,结果表明,在排气零部件设计、选材中需要重点考虑冷凝液腐蚀、晶间腐蚀、高温腐蚀、高温氧化和高温疲劳这五项服役性能要求。由于宝钢的 B409M 中含 Nb 和 Ti,导致其耐蚀性、抗高温氧化性和高温疲劳性能好于仅含 Ti 的 409 材料。

宋先志等人[20]对当前国内汽车车身材料的耐腐蚀能力进行了分析研究,结果表明,相比较而言,国产汽车车身耐腐蚀性能较弱,目前各汽车厂商主要对汽车的结构进行加强以及对材料的多方面运用进行了拓展。如今底盘零部件的防腐处理主要是通过涂层和电镀实现的,并指出国内汽车行业需要建立统一的防腐标准,以利于防腐工作的开展。

毕洪运等人[21]讨论了汽车排气管各部分的使用条件和性能要求。针对腐蚀研究结果,宝钢开发出了满足排气管高温段和低温段腐蚀要求的钢种。

王伟明等人[22]在 B441 不锈钢中添加了 Nb 和 Ti 两种元素,以此研究这两种元素对汽车排气管高温段的机械性能和焊接性能的影响。

李博等人[23]对新型国产不锈钢材料在汽车排气系统中的应用研究表明,零件腐蚀的原因主要是:发动机废气在排气系统冷端温度降低液化形成冷凝液,其中含有氯离子、硫离子及硝酸根等成分,具有较强腐蚀性,这会造成零件从内部腐蚀甚至锈穿。

丁蓉蓉[24]分析了大众和自主品牌汽车的消声器耐腐蚀性能,研究发现大部分消声器是由 SUH409L 等不锈钢制成的。他们还研究了不同型号的不锈钢在盐雾试验中的耐腐蚀性能。

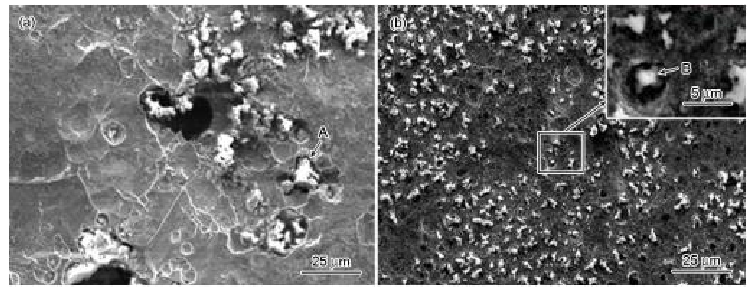

阮伟慧等人[25]使用氧化-冷凝物蒸发循环方法模拟了汽车消声器的腐蚀环境,并分析了 Cl-对冷凝物腐蚀的影响。研究表明,试样在两种溶液中均发生了局部腐蚀,如图 1.1 所示。相比较而言,在含 Cl-的 SA 溶液中形成的蚀坑大而深,而无 Cl-的 SB 溶液中形成的蚀坑小而浅。为了进一步分析蚀坑的形成与发展,Cl-对合金的腐蚀并没有直接的影响,仅有钝化膜的损坏可以使其难以在腐蚀坑中形成保护性氧化膜,从而会导致腐蚀坑更深。

图 1.1 循环试验后的试样 SEM 图

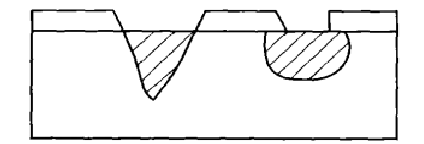

图 1.2 点腐蚀形态示意图

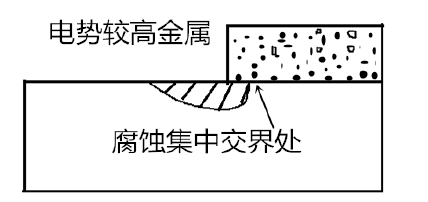

图 1.3 双金属腐蚀形态示意图

图 2.2 热浸镀锌锌锅示意图

图 2.4 车身冷轧板和各类镀锌钢板穿孔腐蚀情况统计数据

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第 5 章 总 结

1、汽车腐蚀影响因素分析。研究了汽车通用金属材料腐蚀的电化学基本原理以及在金属材料在汽车运用中的防腐处理技术,并从车辆的使用环境着手,研究了我国的基本大气环境气候分类情况,确定了影响汽车腐蚀的两个主要外在因素,分别是包含相对湿度、温度、酸雨、氯化物和固体尘埃的大气环境和包含砂石飞溅、路面积水、道路融雪盐的道路环境,并论述了这些影响因素对车辆车身及底盘腐蚀的具体影响。

2、汽车腐蚀试验条件搭建。研究了日本、德国以及中国海南关于汽车腐蚀测试试验场地及试验方法,并通过进一步的研究得知将腐蚀强度设定为 70±10μ m/a 时,满足国内整车企业腐蚀测试的研发需求。同时,为了满足国内外汽车腐蚀试验与评价方法的测试需要,依据大气环境和道路环境这两大主要整车腐蚀影响因素的特点规划建设了具备高技术能力的整车强化腐蚀试验场地,具体建设了包括盐雾通道、盐水池、泥浆池、碎石路、灰尘路、森林路等多达几十种类型的特征路面以及建设了包括 9台整车步入式温湿度环境仓和2 台整车步入式盐雾环境仓系统。

3、整车强化腐蚀试验及评价方法研究。通过研究影响汽车腐蚀的主要因素,国内外各大试验场强化腐蚀试验方法,以及参考各类标准制定了包括试验条件、试验方法流程以及耐腐蚀性评价在内的盐城试验场汽车腐蚀试验与评价方法。其中对试验的关键技术要点强化腐蚀试验强度的探究表明,在一个腐蚀年内(即连续 10 天试验),监控钢板的腐蚀强度与温湿度存放时间存在非线性正比例关系。

在进行一个腐蚀年试验时,当监控钢板每天持续进行 9-12h 的温湿度交变时,所产生的腐蚀强度大约为 60-80μ m,并最终确定试验车辆每天在温湿度环境仓中进行 10h 的高温高湿度交变停放,最终的腐蚀强度可达到准确的强度设定。

4、试验及评价方法实车测试验证。对四辆试验车辆进行腐蚀试验实车测试,结果表明,每 10 循环标准物质的腐蚀深度均在 70±10μ m 范围内,与初期市场调研的腐蚀强度相当。同时,分别从腐蚀等级评价、车身划线扩蚀量、车膜厚度等方面对此试验方法进行验证,确认盐城试验场汽车腐蚀试验与评价方法具有准确性和可重复性。

5、与成熟试验场试验评价方法比对。首先从试验道路及设施的基本技术要求进行比对,再对两地同时进行的两辆腐蚀试验车辆从腐蚀强度、零部件腐蚀等级、划线处扩蚀、典型零件腐蚀样貌等方面进行比对。运用 Pearson 相关系数法对标准钢板腐蚀深度进行判定,当两试验场气候环境相近时,系数 r=1,且显着性<0.01,证明两组数据有极高的一致性,从而判定两试验场的腐蚀深度具有一致性。当两试验场气候环境不同时,系数 r=0.894,仍具有较高的一致性。并对试验车辆固定位置的对标板进行分析,系数 r=1,具有极高的一致性。采用Spearman 秩相关系数法对零件划线处的扩蚀量进行判定,结果表明,系数r=0.963,且显着性<0.01,证明两组数据有极高的一致性。最后通过计算两试验场的车身零件腐蚀程度一致率,进而对典型零件的腐蚀状态结果进行判定,分析表明,一致率 r=86.2%,具有较高的一致性。最终再次验证了所制定的整车强化腐蚀试验及评价方法具有可操作性及准确性且试验强度满足设定要求。

参考文献

[1] 冯昌川, 丰刚磊, 宋庆源. 某汽车车身耐腐蚀性试验[J]. 腐蚀与防护, 2015,000(004):366-368,372.

[2] 于磊, 陈拯, 宛萍芳. 整车强化腐蚀试验中的常见问题及分析[J]. 汽车工艺与材料, 2010, 000(001):32-34.

[3] 朱相荣. 金属、涂饰层材料长周期海水腐蚀试验工作进展[J]. 科学技术与工程, 2003, 3(5):508-510.

[4] 朱德春. 汽车涂层评价试验方法[J]. 涂料工业, 1993(01):4+23+49-54.

[5] 张德生, 臧杰. 汽车各类腐蚀的频发部位及原因分析[J]. 黑龙江工程学院学报, 2006(01):71-74.

[6] 莫立新, 张学卿. 甲板涂料涂层对铝台金腐蚀性能影响[J]. 中国涂料, 2016,31(9).

[7] 孙志华, 刘明辉, 张晓云. 2D12 铝合金腐蚀性能研究[J]. 航空材料学报,2006, 26(3):297-298.

[8] 汝继刚, 伊琳娜. 不同时效处理对 7B04 铝合金腐蚀性能的影响[J]. 轻合金加工技术, 2004(05):45-47.

[9] 何建平,樊蔚勋,黄传奇,高亚东. 应变速率对 LC4CS 铝合金腐蚀性能的影响[J].南京航空航天大学学报(3):235-239.

[10] 李晓宁, 李云涛, 包俊成, et al. 2024 铝合金在模拟大气环境下的腐蚀性分析[J]. 热加工工艺, 2015(16):109-111+115.

[11] 陈朝轶, 杨京, 李军旗, et al. 模拟海洋大气环境下 Cl-质量分数对 3003铝合金腐蚀行为的影响[J]. 表面技术, 2015(3):116-121.

[12] 杨超英. 防锈保护蜡在汽车底盘上的应用[J]. 汽车科技, 2003(5).

[13] 连玉双. 汽车底盘防护蜡的研制[J]. 汽车工艺与材料, 2002(12):31-34.

[14] 张菊香 . 达克罗技术在汽车防腐中的应用 [J]. 汽车工艺与材料 , 2005,000(012):9-12.

[15] 田 永 , 韦 俊 . 汽 车 金 属 制 件 腐 蚀 机 理 与 试 验 介 绍 [J]. 电 镀 与 精 饰 ,2013(09):44-47.

[16] 郭 晓 霞 , 纪 长 鑫 . 汽 车 底 盘 的 阴 极 电 泳 涂 装 [J]. 汽 车 工 艺 师 ,2010(7):38-40.

[17] 陈拯, 宛萍芳, 于磊. 汽车常见腐蚀问题分析及改进措施探讨[J]. 环境技术, 2010(06):42-46.

[18] 李彤. 国产汽车防腐现状及对策[J]. 汽车技术, 2002(04):30-33.

[19] 王堂伟, 赵玉才, 马建军. 汽车排气系统用铁素体不锈钢的服役性能[J].上海金属, 2013(04):24-27.

[20] 宋先志. 汽车防腐研究浅析[J]. 现代涂料与涂装, 2013(7):10-11.

[21] 毕洪运, 武勇, 李鑫. 汽车排气系统用铁素体不锈钢的应用及腐蚀失效评价[J]. 宝钢技术, 2010(2):7-11.

[22] 王伟明, 李鑫, 毕洪运. 汽车排气系统高温端用 B441 铁素体不锈钢研制[J].世界钢铁, 2012(2): 42-45.

[23] 李博, 王堂伟, 刘湃. 新型国产不锈钢材料在汽车排气系统中的应用[J].汽车科技, 2012(2):64-68.

[24] 丁蓉蓉. 汽车排气系统材料选择以及消声器锈蚀失效分析[C]// 第九届沈阳科学学术年会论文集(信息科学与工程技术分册). 2012.

[25] 阮伟慧, 王士栋, 李谋成, et al. 409 不锈钢在消声器冷凝液中的腐蚀行为[J]. 腐蚀科学与防护技术, 2012, 024(004):301-304.

[26] Lin T J , Antonelli J A , Yang D J , et al. Plasma treatment of automotive steel forcorrosion protection a dry energetic process for coatings[J]. 1997, 31(4):351-361.

[27] Park H, Szpunar J A. The role of texture and morphology in optimizing thecorrosion resistance of zinc-based electrogalvanized coatings[J]. CorrosionScience, 1998, 40(4): 525-545.

[28] Choi Y S, Kim J G, Kim Y S, et al. Corrosion characteristics of coated automotiveparts subjected to field and proving ground tests[J]. International Journal ofAutomotive Technology, 2008, 9(5): 625-631.

[29] Gérard B. Application of thermal spraying in the automobile industry[J]. Surfaceand Coatings Technology, 2006, 201(5): 2028-2031.

[30] Rendahl B, Zhu F, Thierry D. Perforation corrosion of automotive materials:

comparison between laboratory and field exposures[J]. British Corrosion Journal,2000, 35(3): 195-203.

[31] Zhu F, Hedlund S, Thierry D. Application of electrochemical impedancespectroscopy to study perforation corrosion of automotive materials[J]. BritishCorrosion Journal, 1996, 31(2): 113-118.

[32] Fujita S, Mizuno D. Corrosion and corrosion test methods of zinc coated steelsheets on automobiles[J]. Corrosion science, 2007, 49(1): 211-219.

[33] Komazaki S, Kobayashi K, Misawa T, et al. Environmental embrittlement ofautomobile spring steels caused by wet–dry cyclic corrosion in sodium chloridesolution[J]. Corrosion science, 2005, 47(10): 2450-2460.

[34] Sato E, Tanoue T. Presents and future trends of materials for automotivesystems[J]. Nippon Steel Technical Report, 1994, 354: 11-16.

[35] Ihsan-ul-Haq, Youn U J , Chai X , et al. Biologically Active Withanolidesfrom\r, Withania coagulans[J]. Journal of Natural Products, 2013, 76(1):22-28.

[36] Michel B, Saedlou S, Herbelin J M, et al. Corrosion simulation tests on stainlessfor automotive applications[C]//Corrosion simulation tests on stainless forautomotive applications, proceedings of 6th European stainless steel conference,Editors Karjalainen P. & Hertzmann S., Finland June. 2008: 12-13.

[37] Weigl M, Schmidt M. Reduction of Nickel-Alloyed Stainless Steels inAutomobile Systems by Laser Beam Welding of Austenitic-Ferritic ConnectionsWhile Maintaining an Adequate Corrosion Resistance[M]//SustainableAutomotive Technologies 2012. Springer Berlin Heidelberg, 2012: 1-10.

[38] Grzesik Z, Smo?a G, Adamaszek K, et al. Thermal shock corrosion of valve steelsutilized in automobile industry[J]. Oxidation of Metals, 2013, 80(1-2): 147-159.

[39] Kumar D S, Sasanka C T, Ravindra K, et al. Magnesium and Its Alloys inAutomotive Applications–A Review[J]. American Journal of Materials Scienceand Technology, 2015, 4(1): 12-30.

[40] Guma T N, Garba D K, Abdul-azeez B. Corrosion Monitoring of AutomobileEngines-A Case Study of Mercedes Benz 200 C–Class[J]. International Journal ofScience and Advanced Technology, 2014, 3(7) : 24-30.

[41] 彭文山, 侯健, 郭为民. 西沙海洋大气环境中典型材料腐蚀形貌识别[J].装备环境工程, 2019(7):1-7.

[42] 周希沅. 中国飞机结构腐蚀分区和当量环境谱[J]. 航空学报, 1999, 20(3).

[43] 王 振 尧 , 于 国 才 , 韩 薇 . 我 国 自 然 环 境 大 气 腐 蚀 性 调 查 [J]. 腐 蚀 与 防护,2003(08):323-326+344.

[44] 魏 铭 炎 . 美 、 日 、 德 汽 车 腐 蚀 试 验 和 试 验 方 法 概 述 [J]. 环 境 技术,2001(05):7-11+15.

[45] 徐书玲. 国产汽车耐腐蚀试验研究[J]. 汽车技术, 2002, 000(003):21-24.

[46] 厉承龙 . 乘用车强化腐蚀试验及防腐措施 [J]. 汽车工程师 , 2015(2):18-20.

[47] QC/T 732—2005, 乘用车强化腐蚀试验方法[S].

[48] 黄湛. 轿车车身防腐结构及材料应用[D]. 武汉理工大学, 2009.

[49] 宛萍芳,陈拯,于金鑫,金祥.乘用车强化腐蚀试验中划线腐蚀问题的分析[J].汽车工艺与材料,2010(10):44-46.

[50] 傅耀宇. 军用车辆防海水腐蚀试验及评价研究[D]. 2016.

[51] 刘东俭, 沈玥, 朱淮烽. 整车强化腐蚀试验转场判定的方法[J]. 装备环境工程, 2019(8):21-27.