摘 要

AGV (Automatic Guided Vehicle)是以微控制器为控制核心、蓄电池为动力、装有非 接触导引装置的无人驾驶自动导引运载车,其自动作业的基本功能是导向行驶、认址停 准和移交载荷.作为当代物流处理自动化的有效手段和柔性制造系统的关键设备,AGV 已经得到了越来越广泛的应用,对 AGV 的研究也具有十分重要的理论意义和现实意义.

该项目的研究目的是适应日新月异的时代背景,根据客户实地情况来设计出更实用 的产品,使机械自动化提升到一个高度,并带来更简便的工作方式.减少人力成本,提 高企业效率.主要工作成果有:

1. 通过对机器硬件和软件的设计和不断更新,使两者融合为一个整体.机器的外形 框架、驱动装置、液压单元、动力输出部分及传感器都做了相应的调整.

2. 软件设计是对各个模块的数据采集下达指令给机器完成自动运行的任务.硬件与 软件配合一致,达到自动搬运,自动行驶的目的.给操控者更详细、更全面的参考数据 以便分析、优化工作流程.

3. 该设计在原有 AGV 的基础上,做出了一些创新,首先采用 Petri 网系统对 AGV 物流系统进行优化调度,然后是软件及仿真平台的开发,以避免 AGV 之间碰撞.

4. 基于该种 AGV 的设计,还进行了多机器人电源系统的开发,从而提高 AGV 的 整体运作效率.

5. 最后,还开发了基于负荷传感的新型液压转向系统、智能工业车辆转向扭力可 调式电子转向系统、自适应比例起升降系统等,使 AGV 小车的运作效率得到明显提高.

本文还结合京东物流亚洲一号库 AGV 自动搬运项目这一应用案例对 AGV 的应用 方面做了比较详细且完整的阐述,包括厂家下单、确定设备规格、系统软件应用等一个 完整的过程.

关键词:自定位导航,Petri 网,多AGV电源系统

ABSTRACT

The AGV (Automatic Guided Vehicle) is an unmanned automatic guided vehicle equipped with a microcontroller as the control core,battery-powered,and equipped with a non-contact guiding device.The basic function of the automatic operation is to guide the driving and to locate the target.And hand over the load.As an effective means of modern logistics processing automation and a key equipment for flexible manufacturing systems, AGV has been widely used,and the research on AGV is also of great theoretical and practical significance.

The research purpose of the project is to adapt to the ever-changing background of the times , to design more practical products according to the customer's field situation , to promote the automation of machinery to a higher level , and to bring a simpler way of working.Reduce labor costs and improve business efficiency.The mainly effort:

1. Through the design and continuous updating of the machine hardware and software, the two are integrated into one.The shape frame,drive unit,hydraulic unit,power output part and sensor of the machine have been adjusted accordingly.

2. The software design is to perform the task of automatically running the machine for the data acquisition of each module.The hardware and software are consistent,achieving the purpose of automatic handling and automatic driving.Give the controller more detailed and comprehensive reference data to analyze and optimize the workflow.

3. In addition , the design has made some innovations on the basis of the original AGV.Firstly,the Petri net system is used to optimize the scheduling of the AGV logistics system , and then the software and simulation platform are developed to avoid collision between AGVs.

4. Based on the AGV.The design also carried out the development of a multi-robot power system to improve the overall operational efficiency of the AGV.

5. Finally , a new hydraulic steering system based on load sensing , an intelligent industrial vehicle steering torque adjustable electronic steering system , and an adaptive proportional lifting system have been developed to significantly improve the operational efficiency of the AGV trolley.

This paper also combines the application case of AGV automatic handling project of Jingdong Logistics Asia No.1 library to make a detailed and complete description of the application of AGV , including a complete process of order placement , equipment specification and system software application.

Key words: Self-positioning navigation, Petri net, Multi-AGV power system

目录

摘要···············································I

ABSTRACT···············································Ⅲ

目录···············································Ⅴ

第1章绪论···············································1

1.1课题研究背景和意义···············································1

1.2课题研究的国内外现状···············································2

1.2.1AGV的发展历史···············································2

1.2.2AGV的国内外发展现状···············································3

1.3课题研究内容···············································5

1.4课题研究的技术路线···············································6

第2章传统物流搬运机械及AGV分析···············································7

2.1传统物流搬运机械···············································7

2.1.1世界叉车现状···············································7

2.1.2国内叉车发展趋势···············································7

2.2AGV的定义···············································8

2.3AGV的分类···············································8

2.4AGV的应用领域···············································9

2.5本章小结···············································10

第3章HC智能搬运叉车的硬件设计···············································11

3.1指标参数设计···············································11

3.1.1总体技术规格···············································11

3.1.2主要性能指标···············································12

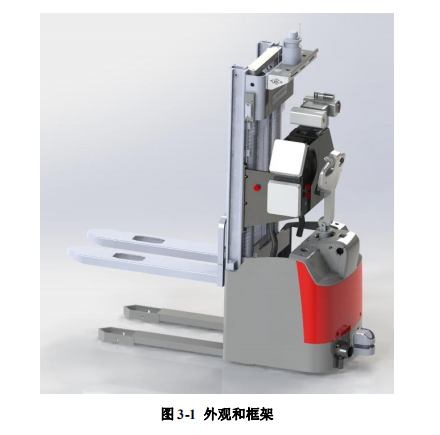

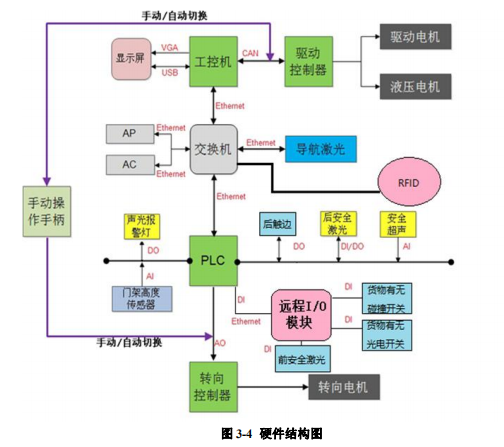

3.2硬件结构设计···············································13

3.2.1外形和框架结构···············································13

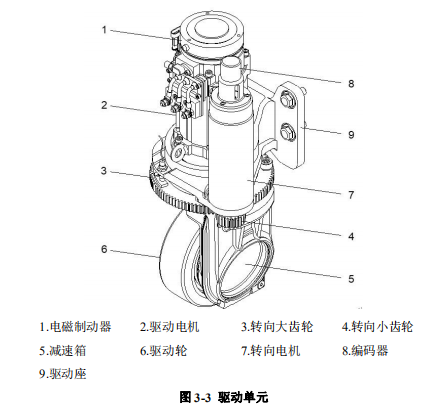

3.2.2硬件设计···············································16

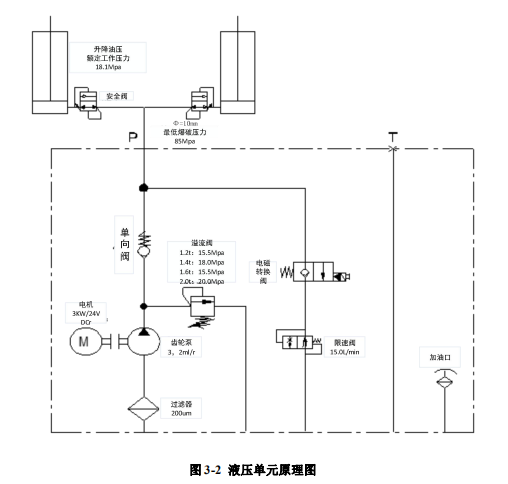

3.3基于负荷传感的新型液压转向系统···············································18

3.4智能工业车辆转向扭力可调式电子转向系统···············································18

3.5自适应比例起升下降系统···············································19

3.6多机器人电源系统的开发···············································19

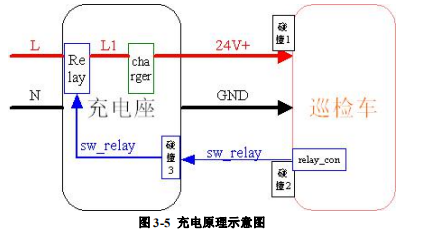

3.6.1充电功能···············································19

3.6.2充电实现方案···············································20

3.6.3整流部分···············································21

3.6.4智能充电站工作的PLC控制方式···············································22

3.6.5充电电流、充电电压采集带程序···············································22

3.7本章小结···············································26

第4章基于PETRI的调度软件设计···············································27

4.1多机器人物流系统优化调度算法···············································28

4.1.1多机器人物流系统调度的复杂问题描述···············································28

4.1.2多机器人物流系统调度常用解决方法···············································29

4.2基于PETRI网的多机器人物流系统建模···············································30

4.2.1PETRI网与多机器人物流系统优化调度中的联系···············································30

4.2.2定义PETRI网系统···············································31

4.2.3PETRI网系统优化···············································33

4.2.4无碰撞路径建模···············································36

4.3基于PETRI在物流系统调度中的算例···············································38

4.4基于PETRI在物流调度系统软件设计···············································39

4.5调度软件及仿真平台的开发···············································40

4.5.1仿真环境的搭建···············································41

4.5.2仿真结果分析···············································41

4.6本章小结···············································42

第5章AGV应用研究···············································43

5.1京东物流亚洲一号库AGV自动搬运项目案例···············································43

5.1.1亚洲一号简介···············································43

5.1.2激光导航AGV堆垛机器人···············································44

5.2供货清单···············································45

5.3设备技术规格···············································45

5.3.1AGV搬运能力···············································45

5.3.2AGV参数···············································48

5.3.3AGV车体硬件配置···············································50

5.3.4系统软件···············································51

5.4本章小结···············································54

第6章结论···············································55

6.1总结···············································55

6.2不足与展望···············································55

参考文献···············································57

致谢···············································60

第1章绪论

1.1课题研究背景和意义

在"中国制造2025"大背景下,工厂的制造模式正在发生着转变.终端用户的需求逐步融入到工厂生产环节,生产模式逐渐从单一品种规模化生产转变为"小批量,多品种".同时制造生产的智能化升级工作已经在逐步展开.在资源的调度方面,ERP系统、APS系统、MES系统的平台融合,能够实现资源的柔性调配;在生产方面,通过定制专机开发、工业机器人的应用,也提高了生产过程中的柔性.

从目前的工厂运营状况来看,物流环节仍然是以人工作业方式为主.伴随着生产过程中插单、换线等出现的概率越来越大,对工厂物流的响应速度,搬运准确性要求提高,而人工作业存在着随意性,在及时性和准确性方面无法达到标准化作业的要求.

另一方面,人们对生产和作业环境的要求越来越高,特别在特种环境下例如高温、有毒、有害、粉尘、噪音、爆炸、射线等,作业的劳动力已面临危机.同时,单调、重复的体力劳动亦存在劳动力紧缺的难题,这些危机必将日趋严重.

以机器人代替人在特种环境、高劳动强度环境下的直接劳动,是最彻底和最理想的出路.智能工业车辆机器人目前为工业自动化物流的主要实现方式,被广泛应用在重复性搬运、搬运工作强度大、工作环境恶劣、环境要求高的领域.在国外的应用领域已经比较广泛,包括仓储、制造、物流、洁净、特种等,几乎遍及各行各业;虽然国内目前只应用在少数自动化程度较高的行业,但随着各行业物流需求的逐年上升,市场发展空间大.

智能工业车辆机器人的研制可以解决一系列的工业及特种环境难题,例如重型物料的搬运,通过智能工业车辆机器人的应用可以解决工业生产过程中物流量大,人工搬运劳动强度高等问题.基于多机器人协作的物流优化系统,可以解决搬运过程中被动等待时间过长,搬运效率低下的问题[1].

智能工业车辆机器人的应用,短期内将集中在国内的生产物流相关领域,随着产品的技术水平和可靠性的提升,也可以面向日益蓬勃发展的电子商务行业,解决电子商务订单多,种类多、时效性和准确性要求高的问题.另外,也可以深入挖掘在其他行业中的应用[2].

根据相关数据统计,在当前现代化的制造业中,物料传送占据了大量的生产环节,最高可以达到90%左右.物料传送过程中,结合存储费用,加起来占到物流加工总费用的40%左右.对于物料传送设备,如果自动化水平过低,将不利于经济效益的提升,直接会导致制造生产过程的成本增高.对此,企业必须重视物料运送设备的研发与引进,通过降低对生产成本的开销,来提高对设备性能的依赖和投入,充分利用先进设备带来的速度与质量,提高物料运送的响应能力,推动生产线自动化水平的提升[3].AGV是当前应用智能领域中最受关注的系统,主要特点包括可编程、自动规划、可协调等,满足一系列生产过程中的智能操作,是当前生产设备及系统中重要的组成部分之一,对于推动制造业智能化发展具有重要意义.除此之外,AGV因其出色的性能,被广泛应用到服务业、军事行业、航空等多种领域中,能够改善企业传统生产现状,提高生产效率,摒弃传统观念,实现新技术和新思维的发展.也将有利于打造全新的企业对外形象,推动企业可持续、健康发展[4].

本项目旨在研究智能化物流关键装备-智能工业车辆机器人及其集群调度物流优化控制系统.以具有自主知识产权的智能工业车辆机器人为基础、以多机器人调度协作为框架,集成多项机器人相关技术,构建主要面向工业制造工厂的自动化物流系统,系统稳定、高效且具有良好的可扩展性,可灵活处理多样化的生产订单.项目主要完成的工作和意义是智能工业车辆改造及开发.传统的工业车辆都是人来操作驾驶的,并不非常适合自动运行要求,需要有针对性的改造[5].特别是其控制方式和转向方式需要做较大的调整.根据实地情况制定方案,把智能导航系统与机器相结合,完成搬运任务.

1.2课题的发展及国内外现状

1.2.1AGV的发展历史

AGV技术的发展历史有两个来源[6]:一个由叉车技术发展而来,一个由机器人技术发展而来.但是两个来源的目标是一致的,就是实现货物的自动搬运.从导航方法来看,其技术的发展经历了电磁导航、光学导航、激光导航和无路径的视觉导航等发展阶段.从控制方法来看,由最初的专用封闭结构发展到现在的开发式结构.从驱动的方式看,由原来的直流电机驱动、直流无刷电机驱动到交流伺服电机驱动.从能源角度看,由最初的铅酸电池发展到快速充电的镍铬电池,再到不需要充电的感应供电方式.

美国福特汽车公司于1913年使用了AGV,最初是用在了汽车生产过程中的零件装配生产流程线上,具体是福特品牌汽车底盘的安装,并起到了显着的作用.后来,随着科技的不断进步,到了二十世纪六十年代,美国各大科技公司开始研发更为先进高效的自动生产系统,例如美国Basrret公司,就成功研发出了一个无人牵引的汽车,带有简易的自动跟踪系统[7].AGV开始得到更为先进的运用,从最开始被投入到由拖拉机改造的车辆生产中,到后来被运用到货仓存储的货物运输中,该技术在科技发展中不断进步和成熟.二十世纪六十年代末,计算机技术再次推动自动化的发展,最早的计算机控制系统出现,并出现大量牵引式AGV技术,被广泛应用到各领域的生产线中.

上世纪七十年代,欧洲公司对各项生产技术制定了规范及标准,推动了AGV的进一步发展.在短时间内,很快超越了美国现有的技术,引领欧洲现代智能工业的发展.上世纪七十年代初期,受到全球范围内对AGV技术依赖的影响,瑞典沃尔沃公司开始大量研发更先进的AGV技术,以期投入到更为广泛的生产线中[8].随后又多种AGV被研发出来,并被应用在了汽车装配生产线上,实现了当时最高效率的柔性作业.AGV系统的引入可以说给企业带来了巨大的经济效益.

上世纪八十年代,欧洲AGV技术逐步向美国转移.当时,美国各大公司花重金想要在欧洲现有的AGV技术基础上,挖掘先进的科技人才,去研发更高水平的技术.随后,计算机控制系统受到关注,系统实现自动充电功能,这也是第一次实现生产设备24小时自动化工作,达到了更高的专业化水平[9].随后,九十年代初期,通用汽车成为AGV最大的用户,无线引导技术也得到应用,结合AGV系统,开始崭露头角.其中的激光、惯性引导等,让系统得到更高的准确性[10].

80年代以来,电子产品、计算机等科技产品得到快速发展,各项创新型科技产品被应用到AGV系统中,不断完善与更新AGV系统功能及模块性能.二十一世纪以来,AGV不断向智能化发展,结合中央控制PC系统,对AGV进行控制及调配,并实施相应的监控,由此衍生出一系列新的控制方法.近些年,以人工智能、机器人等领域为代表,在AGV系统的应用中不断博得眼球,多智能体理论即视觉导航等技术也被投入到AGV系统中[11].未来,AGV还将朝向更先进、智能的方向发展[12].

1.2.2AGV的国内外发展现状

AGV最先出现在美国,在欧美发展都非常快,现在国际上着名的AGV厂商基本都是来自欧美国家.这些企业的主要产品涉及范围比较广,以AGV系统及其配套软件的研发生产为主要工作内容,以及一批关键设备的研发为辅助内容.例如,瑞典NDC公司研发的相关系统控制软件,以及德国Sick研发的极光导航设备等.根据相关数据显示,欧美各国目前有大量生产公司研发的AGV系统,被应用到生产、车站、码头等各个工作领域.1991年瑞典NDC公司开发出第四代激光引导控制AGV系统[14].九十年代初期,比利时研发的激光引导惯性技术,首次被应用到AGV系统中,成功成为新一代的AGV智能控制系统,并发挥更加高效的作用.日本在1963年引进第一台AGV以后,每年增加数十套AGV系统.目前日本有住友重机、三菱重工、川崎重工等几十家厂商生产各种类型的AGV系统[15].日本生产的大多数AGV,主要是简易型技术的AGV,或者成为AGC(AutomatedGuidedCart),该技术极力让用户在最短时间内收回成本,这类AGV在日本和台湾的企业应用十分广泛.

AGV在我国的研究和应用起步都比较晚.由于国内工厂内部自动化程度不高,再加上中国的人力资源成本一直以来处于较低的水平,种种原因都延缓了了中国的AGV发展应用.20世纪70年代后期,北京起重运输机械研究所研制了我国第一台电磁导引定点通信AGV--三轮式AGV:ZDB-I[16].80年代后期,北京机械工业自动化研究所为二汽研制了应用在立体化仓库中的AGV.沈阳自动化研究所为金杯汽车公司和沈阳汽车厂研制了汽车发动机装配用的AGV.90年代,清华大学国家CIMS工程中心将从国外引进的AGV成功地应用于EIMS的实验研究[17].昆明航舶设备研究所研制了激光导向式AGV,并在烟草等行业成功推广应用.另外,在一些大型仓库,自动化仓储系统,分拣系统中,也有大量的AGV应用.

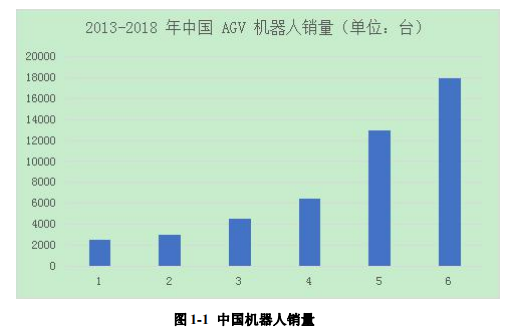

随着物流系统的迅速发展,AGV的应用范围不断扩展,AGV系统能够广泛运用于工业、军亊、交通运输、电子等领域,具有良好的环境适应能力.预计2018年AGV机器人将超1.8万台,同比增长超40%.近年来,在国内工业机器人需求量激增以及"中国制造2025"、智慧物流等各项政策的保驾护航下,我国AGV机器人销售量持续增长[18].2013年我国AGV机器人销量为2439台,2014年上升至3150台,同比增长29.15%;2016年销量为6500台,同比增长51.16%,2013-2016年年复合增长率达38.64%,增幅较大的主要原因为电商仓储AGV的使用和推广以及户外港口AGV的应用[19].预计2018年AGV机器人销量将超1.8万台,同比增长超40%.如图1-1所示.

从需求领域来看,目前我国AGV机器人需求领域较为集中,主要分布在汽车工业、家电制造等生产物流端,其中汽车工业领域AGV机器人销售额占比24%,家电制造占比22%.除了工业领域的应用外,AGV开始向商业行业推广应用,其中对AGV需求最大的是电商仓储物流、烟草和3C电子行业,三者占比分别为15%、15%和13%[20].

国内AGV企业约70家,国产品牌占有率接近90%.国内AGV机器人企业大约70家,有近30家是最近两三年新进入的企业,主要是国内AGV应用市场在近几年才真正打开.目前行业并未出现国外机器人巨头垄断的局面,国产品牌市场占有率接近90%,其中重载型的中高端市场以新松、昆船、机科等为代表,轻负载的中低端市场以远能、佳顺智能、嘉腾等为代表[21].

1.3课题研究内容

在传统工业车辆的基础上,在本体设计、液压转向、自适应比例起升下降系统上做了重大改进,并开发多款激光导引式AGV托盘堆垛车及其配套集群优化调度系统,可以不借助任何外部标识物,实现自主定位和导航,针对工厂生产"小批量,多品种"的特点,通过与WMS/MES/ERP等系统融合,实现快速反应,精确执行的物流系统,并利用电子标签技术,构建集搬运和信息管理为一体的智能物流平台[22].

完整的系统可以分为四个大块:激光导引式AGV托盘堆垛车、柔性的库位信息管理系统、调度平台和无线网络通讯.调度平台安装在后台服务器上,主要完成智能工业车辆机器人运行状态监视,远程控制、数据存储、分析、指令下发等功能;无线通讯网络完成机器人和系统之间的通讯;柔性的库位信息管理系统适用于工厂物流过程中各环节的缓存区管理;激光导引式AGV托盘堆垛车为整个智能物流系统中的执行者[23].

其中激光导引式AGV托盘堆垛车具有如下功能:

1.导航传感器采用测量式激光,可不借助外围的人工标识,实现定位和自主导航;

2.可方便的进行手自动切换,配置人工驾驶手柄方便人工操作;

3.机器人具有安全保护装置,包括:行走方向配置激光防护和机械防撞装置,叉齿前端配置机械防撞,并可检测前方障碍物;在显着位置装有急停开关;

4.车体可选择配置电子标签读写装置,通过电子标签识别物料信息;高清摄像头能将现场画面实时传送到监控后台[24].

5. 防护等级,IP 等级 54,跌落等级 GB/T 2423.8-1995 方法 2 重复自由跌落 200 次.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第6章结论

6.1总结

在传统制造业的竞争日益剧烈的环境下,AGV技术的引入带来了巨大大的影响,基于体力劳动的企业首当其冲.自从生产第一台AGV以来,国内AGV需求量不断扩张,并且,功能单一、技术水平低下的的AGV已满足不了用户要求及环境要求.本文针对以上因素,设计了适应性更强,运动结构更复杂的双舵轮轮型全方位移动AGV,在同行业的同类产品的竞争中,展现了明显的优势.

总结全文,在整个产品的研发过程中,主要解决了以下几个关键性问题:

(1)在充分考虑AGV系统的功能需求和控制项目成本的前提下,选择了以低功耗,处理速度更快,外围资源丰富,配以IntelN2600/N2800CPU,4GB高速内存,500GB大容量硬盘.主板面积尺寸小,整体精致小巧,能够方便的集成在隧道巡视机器人的控制机箱中.

(2)在程序设计方面,采用基于PLC系统,专为工业生产设计的一种数字运算操作的电子装置,它采用一类可编程的存储器,用于其内部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程.是工业控制的核心部分.

(3)算法的选择Petri网控制系统,Petri网作为一种有效的图形化建模与描述工具,它能够比较全面地描述多AGV运输系统的动态特性.从而使得运作效率得到提高.

本文研究项目在实施过程中,完成了论文项目的前期调研、设计、开发、测试和应用示范等一系列工作,按照计划完成了合同规定的各项任务,各项功能和指标均符合项目合同的要求.本论文项目成果,已产生了良好的经济和社会效益.随着产品的进一步成熟和进一步的推广,预期能创造更高的经济效益,并将在工业和其他涉及特种环境的事业中发挥巨大作用,同时也将对其他相关产业的发展起到良好的带动和辐射作用.

6.2不足与展望

由于时间以及本人所学知识有限,因此本文中的研究对模型和场景的简化,存在一定的不足.

(1)多AGV路径规划问题是一个非常复杂的多机器人控制问题.论文中只是针对某一种场景进行了仿真,还需要在多种环境中,进一步使用真实的多个AGV,进一步运行,进行多方位比较来检测算法有效性和系统可靠性.

(2)考虑AGV系统及其路径交通状况的集成调度问题方面:本文是在复杂情况下,对实际制造系统调度问题进行初步探索.在本文的基础上,应该对该类系统的形式化建模方法,特别是在复杂路径环境下的建模与调度方法进行深入研究.

(3)在未来,AGV系统的性能在智能化、信息化、柔性化、敏捷化、节能化和绿色化等功能要求方面进一步改进完善.

本文研究AGV调度系统在未来可以向以下几个方面发展.

(1)本文研究AGV调度系统只能于地面二维平面调度,针对未来调度无人机有可能在立体空间层面上进行货物的流通与调度.

(2)本文提出多AGV调度系统在智能AGV群中的应用.本文提出AGV调度系统能为智能AGV群提供良好的调度指导,在未来AGV的发展中有良好的研究前景.

参 考 文 献

[1] 张培中. 柔性制造系统[M]. 北京: 机械工业出版社, 1998.

[2] 李乐军, 施业琼, 韦宝秀. 关于 AGV 及其在中国的应用与发展探析[J].科技资讯, 2007(34): 148-149.

[3] 白小波, 王宏玉, 卞瑰石, 等. 全方位装配型 AGV 的工程应用[C]. 2001 年中国智能自动化会 议论文集(上册). 2001: 555-559.

[4] 机器人技术国家工程研究中心, 中科院沈阳自动化研究所. AGVS 产品及其应用[J]. 机器人技 术与应用: 1999(04): 3-14.

[5] 张惠侨, 王冰. AGV 自动导向技术[J]. 机电一体化, 1996(3): 4-6.

[6] 董平, 赵海怜. AGV 及 AGVS 方案研究[J]. 组合机床与自动化加工技术, 2002(2): 21-24.

[7] Se S, Lowe D, Little J. Local and global localization for mobile robots using visual landmarks[C]. IEEE/RSJ International Conference on Intelligent Robots & Systems, 2001, 1(1): 414-420.

[8] Se S, Lowe D, Little J. Global localization using distinctive visual features[C]. IEEE/RSJ International Conference on Intelligent Robots & Systems, 2002(1): 226-231.

[9] 李君. 全局视觉导航 AGV 控制原理与技术的研究[D]. 武汉理工大学, 2007.

[10] Ji Shouwen, Li Keqiang, Miao Lixin. Design of a new type of AGV based on computer vision[J]. Chinese Journal of Mechanical Engineering, 2004, 17(1): 97-101.

[11] 刘思尧, 王东. 基于博弈论的 AGV 系统优化调度模型[J]. 梧桐学院学报, 2008, 18(6): 54-59.

[12] 江志斌. Petri 网及其在制造系统建模与控制中的应用[M]. 北京: 机械工程出版社, 2004.

[13] Castillo O, Aguilar L, Cazarez N, et al. Systematic Design of Stable Type-2 Fuzzy Logic Controller[J]. Applied Soft Computing, 2008, 8(3): 1274-1279.

[14] 侯诣卓. 智能叉车助力生产力提升[J]. 现代制造, 2013(23): 36-37.

[15] 韩毅, 杨天. 基于 HCS12 单片机的智能寻迹模型车的设计与实现[J].计算机工程与设计, 2008, 29(18): 4736-4739.

[16] Ran-Xuan K E, Ren Y D, University J. Study on Optimizing AGV Control in Container Terminals[J]. Journal of Jimei University, 2016.

[17] 孙浩, 程磊, 黄卫华, 等. 基于 HCS12 的小车智能控制系统设计[J]. 单片机与嵌入式系统应用, 2007, 7(3): 51-53.

[18] 崔桂梅, 于虹, 于丹. 基于 HCS12 的小车智能控制系统设计[J]. 冶金自动化, 2009, 33(s2).

[19] 黄从海, 陈红岩.基于 HCS12 的自寻迹智能小车控制系统设计[J]. 机电工程技术, 2008, 37(12): 30-32.

[20] 胡晓芳. 基于 AVR 单片机的智能避障小车设计[J]. 自动化技术与应用, 2014, 33(6): 95-97.

[21] 李林, 谢拴勤, 刘朝红. 基于M68HC711E9单片机的柴油车柔性动力控制系统设计与应用[J]. 微 计算机信息, 2006(08): 12-15.

[22] Sheth S, Ajmera A, Sharma A, et al. Design and Development of Intelligent AGV Using Computer Vision and Artificial Intelligence[J]. 2018.

[23] 汪清平, 孙泽昌, 魏学哲, 等. MC68HC05PV8及其在汽车中的运用[J]. 上海汽车, 2002(4): 17-20.

[24] 曹亚丽, 李佳音, 牛学芬. 基于 HCS12 单片机的智能车设计[J]. 智慧工厂, 2011(6): 80-82.

[25] 曹金龙. 锂电在 HC-1 新能源清扫车上的应用[J]. 汽车工业研究, 2018(5).

[26] Wang Q H, Huang J J, Jian-Yao H U. AGV Tracking Algorithm on Ultra Wide Band Location[J]. Journal of Signal Processing, 2017.

[27] Shao X, Gao Y, Song R, et al. Multi-target Compounded AGV Scheduling System Modeling and Application in Electric Power Metering Calibration[J]. Jiangsu Electrical Engineering, 2016.

[28] 萧筝, 李刚炎, 褚端峰. 基于 HCS12 的客车仪表信息系统设计[J]. 汽车电器, 2009(2): 11-14.

[29] 杜江, 戴海峰, 魏学哲. 基于 CAN 总线的 HCS12 汽车 ECU 在线标定系统设计[C]. 2007 中国汽 车工程学会年会, 2007.

[30] Wang T, Xu Y, Ahipasaoglu S, et al. Ex-post Max-min Fairness of Generalized AGV Mechanisms[J]. IEEE Transactions on Automatic Control, 2016, PP(99):1-1.

[31] 赵双, 殷小伟, 罗洪平, 等. M68HC908EY16 在汽车 LIN 总线灯控系统中的应用[J]. 科技资讯, 2007(29): 8-9.

[32] 陈宪, 吴定会, 陈晨, 等. 基于HC9S12DG128B的移动小车控制器设计[J]. 可编程控制器与工厂 自动化, 2008(8): 95-98.

[33] 高源. 东软集团 HC 汽车电子项目人员绩效考核体系优化设计研究[D]. 东北大学, 2014.

[34] Miyamoto T, Inoue K. Local and random searches for dispatch and conflict-free routing problem of capacitated AGV systems[J]. Computers & Industrial Engineering, 2016, 91:1-9.

[35] 刘佳耀, 袁佳艳, 陶卫军,等. 一种配备智能机械臂的 AGV 设计与实现[J]. 兵工自动化, 2016, 35(10):38-41.

[36] Lu S, Xu C, Zhong R Y. An Active RFID Tag-Enabled Locating Approach With Multipath Effect Elimination in AGV[J]. IEEE Transactions on Automation Science & Engineering, 2016, 13(3):1333-1342.

[37] 赵多兴. 基于单片机的智能车底层控制系统设计[J]. 农机使用与维修, 2011(1): 28-30.

[38] 黄文理, 叶晨. 智能车辆计数器的设计[J]. 电子世界, 2018(13).

[39] 郭浩. 林德叉车: 智能驱动精益高效--专访林德(中国)叉车有限公司[J]. 中国储运, 2017(8).

[40] 郭浩. 林德叉车 智能系统无缝对接 机器人创造新价值[J]. 中国储运, 2017(7): 63-65.

[41] Mousavi M, Yap H J, Musa S N, et al. Multi-objective AGV scheduling in an FMS using a hybrid of genetic algorithm and particle swarm optimization:[J]. Plos One, 2017, 12(3):e0169817.

[42] 经建峰, 楼佩煌. 基于智能体的分布式多 AGV 控制系统设计与实现[J]. 工业控制计算机, 2013, 26(9):37-38.

[43] 王辉, 楼佩煌. 基于 Multi-Agent 的多 AGV 自主控制系统设计与实现[J]. 工业控制计算机, 2011, 24(10):29-31.

[44] 韩以伦, 李明波, 郭唤唤,等. 智能 AGV 运输车控制系统设计[J]. 智慧工厂, 2017(9):69-71.

[45] 黄诚杰. 智能 AGV 系统设计及路径规划算法研究[D]. 福建农林大学, 2016.

[46] Draganjac I, Mikli? D, Kova?i? Z, et al. Decentralized Control of Multi-AGV Systems in Autonomous Warehousing Applications[J]. IEEE Transactions on Automation Science & Engineering, 2016, 13(4):1433-1447.

[47] 张智勇. AGV 地面系统设计及开发[D]. 西北工业大学, 2002.

[48] Huo K G, Zhang Y Q, Zhi-Hua H U, et al. Research on scheduling problem of multi-load AGV at automated container terminal[J]. Journal of Dalian University of Technology, 2016.

[49] 苏子孟. CeMAT ASIA 2015 智能叉车异彩纷呈[J]. 物流技术, 2015, 34(18): 21-22.

[50] 游翔. 安全智能化的定制选项在叉车上的应用和发展[J]. 内燃机与配件, 2017(24): 140-141.

[51] 苏渊博, 李霞. 基于 UWB 超宽带无线导航 AGV 机器人设计[J]. 智能机器人, 2017(5):59-61.

[52] 韩潇, 张炜昊, 刘畅,等. 一种基于 AGV 小车的智能物流分拣系统[J]. 山东工业技术, 2018(16).

[53] 李莹莹. 自动控制系统的机械手和 AGV 的设计与关键技术研究[D]. 北京交通大学, 2016.

[54] 房殿军, 周涛. 自动化立体仓库中智能 AGV 群体的静态路径规划与动态避障决策研究[J]. 物流 技术, 2017, 36(6):170-178.

[55] 陈小元, 方凯, 杨银贤,等. 基于 MAS 的多 AGV 自动化立体仓库系统设计[J]. 控制工程, 2005, 12(5):464-467.

[56] 王标, 张西巍. 基于 AGV 的动力总成工厂智能物流系统的设计[J]. 自动化应用, 2017(11).

[57] 欧晨曦. 基于多 AGV 的智能仓储管理系统需求分析与设计[J]. 工业控制计算机, 2017, 30(10):134-136.

[58] 经建峰, 楼佩煌. 基于智能体的分布式多 AGV 控制系统设计与实现[J]. 工业控制计算机, 2013, 26(9):37-38.

[59] 王 冰 , 杨 明 , 彭 新 荣 . 自 动 导 向 车 (AGV) 智 能 控 制 系 统 的 设 计 [J]. 世 界 产 品 与 技 术 , 2009(1):87-93.

[60] 孙帅, 焦子韵, 刘晓宇,等. 智能 AGV 小车控制系统设计[J]. 南通职业大学学报, 2016, 30(1): 96-10