摘要

本文对硫酸尾气脱硫过程进行研究,根据实际情况,按照120000Nm3/h气量对硫酸尾气脱硫装置进行了工艺设计和设备设计.工艺设计方面,在原有一转一吸工艺的基础上采用离子液体循环吸收工艺,利用离子液体的化学吸收特性,低温吸收尾气中的二氧化硫,减少尾气中二氧化硫排放量,再高温将二氧化硫解吸出来,得到99%以上纯度(干基)的二氧化硫气体,用于生产液体二氧化硫和98%的浓硫酸.设备设计方面,为提高吸收和再生效率,对吸收塔、干燥塔、富液换热器、贫液冷却器等设备进行了设计选型,并对主要工艺操作条件提出了控制要求.该装置试运行期,发现在硫酸装置开车过程中由于二氧化硫转化效率低,进尾气脱硫装置中的二氧化硫高达30g/Nm3.因循环液溶解二氧化硫,导致循环液的pH值降低.在pH低于4.0,温度在100℃以上存在SO32-的歧化反应,生成单质硫堵塞设备.针对该装置试运行期间暴露的问题提出了优化和控制措施.得到了以下方面的研究结论:一是优化工艺流程,控制循环液在再生塔内停留时间小于20min,控制循环液的pH≥4可抑制SO32-的歧化反应;二是装置能稳定运行,尾气中二氧化硫排放浓度小于300mg/Nm3,低于国家400mg/Nm3的排放标准,通过增加静电除雾器以后,使酸雾由30mg/Nm3降低到5mg/Nm3;三是增加冷冻除盐装置以后,解决了钠盐的结晶堵塞问题;四是离子液体脱硫工艺是环保工艺,在生产运行过程中无其它废弃物及副产品产生.

关键词:硫酸尾气脱硫,离子液体,循环吸收,工艺设计,操作控制

ABSTRACT

In this paper, the desulfurization process of tail sulfate is studied. According to the actual situation, the technological design and equipment design of desulfurization device for tail sulfate are carried out according to the gas volume of 120000Nm3/H. In terms of process design, on the basis of the original one-to-one suction process, an ion-liquid recycling absorption process is used to use the chemical absorption characteristics of Ionic liquids to absorb SO2 in tail gas at low temperatures, reduce the emission of sulfur dioxide in tail gas, and then desorption of SO2 at high temperatures. More than 99% pure(dry) SO2 gas is obtained for the production of liquid SO2 and 98% concentrated sulfuric acid. In terms of equipment design, in order to improve the absorption and regeneration efficiency, equipment such as absorption tower, drying tower, liquid heat exchanger, poor liquid cooler were designed and selected, and control requirements were put forward for the main process operation conditions. During the trial operation period of the device, it was found that SO2 in the exhaust gas desulfurization device was up to 30 g/Nm3 due to the low conversion efficiency of SO2 during the driving process of the sulfuric acid device. Due to the dissolution of SO2 in the circulating liquid, the pH of the circulating liquid rapidly decreased. At pH below 4.0 and temperature above 100℃, there is a SO32-dismutation reaction to produce a elemental sulfur blockage device. The optimization and control measures are put forward for the problem of exposure during the test run of the device. The following conclusions are obtained: The first is to optimize the process flow, control the residence time of circulating liquid in the regeneration tower less than 20 minutes, and the pH ≥4 to inhibit the disproportionation reaction of SO32-in the circulating liquid; the second is that the device can operate steadily, the sulfur dioxide emission concentration in the tail gas is less than 300 mg/Nm3, which is lower than the national emission standard of 400 mg/Nm3. After adding the static demister, the acid mist will be reduced from 30 mg/Nm3 to 5 mg/Nm3; the third is to increase the freezing desalti After that, the problem of crystallization blockage of sodium salt has been solved. Fourthly, ionic liquid desulfurization process is an environmental protection process, and no other waste and by-products are produced in the process of production and operation.

KEY WORDS:sulfuric acid tail gas desulfurization, ionic liquid, cyclic absorption, cyclic absorption, operation control

目 录

摘 要.............................................................................................................................I

ABSTRACT.................................................................................................................. II

插图清单......................................................................................................................VI

附表清单.................................................................................................................... VII

符号说明................................................................................................................... VIII

第一章 文献综述.......................................................................................................... 1

1.1 硫酸尾气治理技术在国内外的发展趋势..................................................... 1

1.2 某硫酸厂开展此项技术研究的背景........................................................... 12

1.3 本论文主要研究工作................................................................................... 13

第二章 离子液体循环吸收的工艺原理.................................................................... 14

2.1 工艺原理分析............................................................................................... 14

2.2 主要工艺操作条件....................................................................................... 15

2.2.1 温度.................................................................................................... 15

2.2.2 压力.................................................................................................... 15

2.2.3 液位.................................................................................................... 15

2.2.4 流量.................................................................................................... 15

2.3 工艺流程设计及说明.................................................................................... 15

2.3.1 流程设计............................................................................................ 15

2.3.2 工艺流程优点.................................................................................... 19

2.4 工艺物料与热平衡计算............................................................................... 20

第三章 主要工艺设备的设计与操作控制................................................................ 22

3.1 塔的设计与操作控制................................................................................... 22

3.1.1 塔的流股数据及物性数据................................................................ 22

3.1.2 塔的结构尺寸设计及选型................................................................ 23

3.1.3 吸收塔的设计结果............................................................................ 24

3.1.4 再生塔的设计结果............................................................................ 24

3.1.5 干燥塔的设计结果............................................................................ 25

3.1.6 塔的操作控制要求............................................................................ 25

3.2 换热器的设计与操作控制........................................................................... 27

3.2.1 换热器的物性数据............................................................................ 27

3.2.2 换热器的设计及选型........................................................................ 28

3.2.3 换热器的设计结果............................................................................ 29

3.2.4 换热器的操作控制要求.................................................................... 29

3.3 泵的设计与操作控制................................................................................... 30

3.3.1 泵的设计及选型................................................................................ 30

3.3.2 泵的设计结果.................................................................................... 31

3.3.3 泵的操作控制要求............................................................................ 32

第四章 装置运行情况分析及优化控制措施............................................................ 34

4.1 装置运行情况分析....................................................................................... 34

4.2 装置优化及控制方法................................................................................... 35

4.2.1 优化装置流程.................................................................................... 35

4.2.2 增加冷冻脱盐装置............................................................................ 36

4.2.3 增加湿式静电除雾器........................................................................ 37

4.2.4 优化操作指标控制............................................................................ 38

第五章 经济性评估.................................................................................................... 40

5.1 经济效益....................................................................................................... 40

5.2 社会效益....................................................................................................... 41

第六章 结论与展望.................................................................................................... 42

6.1 结论............................................................................................................... 42

6.2 展望............................................................................................................... 42

参考文献...................................................................................................................... 44

致 谢.......................................................................................................................... 47

作者简介...................................................................................................................... 48

1 作者简历.......................................................................................................... 48

2 攻读硕士学位期间发表的学术论文.............................................................. 48

3 参与的科研项目及获奖情况.......................................................................... 48

4 实用新型专利.................................................................................................. 49

学位论文数据集.......................................................................................................... 50

第一章文献综述

1.1硫酸尾气治理技术在国内外的发展趋势

随着现代工业的快速发展,二氧化硫烟气的排放量急剧增加[1].我国二氧化硫排放总量位居世界第一,二氧化硫排放造成严重的经济损失,其污染已成为影响社会可持续发展、制约我国经济的重要因素,控制二氧化硫污染势在必行[2].硫酸工业向大气大量排放二氧化硫,严重污染环境[3].2015年环境统计数据表明,我国硫酸工业二氧化硫排放量约10万吨,占全国二氧化硫排放量的0.4%,占化工行业二氧化硫排放总量的9%,是化工行业最大的二氧化硫排放源[4].近些年来我国硫铁矿制酸装置中,进转化一段的尾气中二氧化硫含量为8.5%左右,如采用五段转化,其最终转化率一般可达到99.5%[5].

目前针对烟气脱硫的技术种类有几十种,国内外应用最广泛的脱硫技术是石灰石(石灰)-石膏湿法烟气脱硫工艺,该工艺是防治烟气中二氧化硫污染的主要技术手段[6].按吸收剂和脱硫产物的含水量情况,将烟气脱硫的方法分为湿法脱硫和干法脱硫,其中湿法脱硫工艺应用最多[7].湿法脱硫工艺是采用液体吸收剂洗涤烟气,脱除烟气中的二氧化硫.干法脱硫是在完全干燥的状态下进行,利用吸附剂、吸收剂、催化剂除去二氧化硫,其脱硫反应产物也是干粉状.据统计,我国目前的主要烟气脱硫工艺技术是石灰石(石灰)-石膏湿法烟气脱硫工艺,该技术在投运的烟气脱硫工艺技术中占90%以上[8].

硫酸尾气脱硫方法的应用情况:

(1)石灰石(石灰)-石膏法

石灰石(石灰)-石膏法是利用石灰石(石灰)-石膏作为吸收剂与烟气中二氧化硫发生反应,反应式如下:

石灰石(石灰)-石膏法脱硫工艺技术原理简单,吸收剂价廉易得,脱硫率高,并可副产石膏[9].该脱硫工艺适用于高浓度二氧化硫含量的烟气,工艺技术成熟、运行可靠.该技术的缺点是占地面积大,投资、运行费用高.当烟气中二氧化硫波动比较大时,吸收剂的用量难以控制,导致吸收效果很难处于最佳状态,并且生成的硫酸钙堵塞设备和管道[10].副产品石膏再利用的价值不大,不得不抛弃处理,产生了新的脱硫石膏污染.每处理1吨二氧化硫要排放0.7吨二氧化碳,治理了烟气中的二氧化硫污染,又新增了温室效应气体二氧化碳的排放[11].

(2)钠碱法脱硫

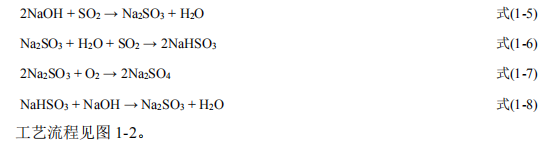

钠碱法脱硫是利用液碱吸收二氧化硫气体实现制酸系统尾气达标排放[12].反应式如下:

亚硫酸钠法脱硫工艺的优点是吸收系统中液气比小,操作简便,设备及管道不易结污垢,能适用于尾气处理量较大的装置,当尾气中二氧化硫含量变化较大时依然具有较好的脱硫效果,二氧化硫的脱除效率高达95%以上.该工艺的缺点是电耗及低压蒸汽损耗较大.

(3)氧化镁法脱硫

氧化镁烟气脱硫的基本原理是用氧化镁浆液吸收烟气中的二氧化硫,生成少量硫酸镁和含水亚硫酸镁[13].

氧化镁熟化及浆液制备反应式如下:

按最终反应产物可将氧化镁烟气脱硫工艺分为再生法和抛弃法两种.再生法工艺是在吸收塔内的氢氧化镁与烟气中的二氧化硫反应生成亚硫酸镁,反应过程中抑制亚硫酸镁被氧化生成硫酸镁.亚硫酸镁分离、干燥、焙烧,最后还原为氧化镁和一定浓度的二氧化硫气体,还原后氧化镁返回系统重复利用,二氧化硫气体被用来生产硫酸[14].抛弃法工艺是氧化镁进行熟化反应后制成一定浓度的氢氧化镁吸收浆液,在吸收塔内与烟气中的二氧化硫反应生成亚硫酸镁,亚硫酸镁被氧化生成硫酸镁,分离干燥后生成固体硫酸镁[15].

工艺流程见图1-3.

氧化镁烟气脱硫工艺的优点是脱硫效率高、投资费用低、占地面积小.缺点是仅适用于低浓度烟气,不适用于烟气浓度波动大的生产系统,脱硫塔底部易结块堵塞.

…………由于本文篇幅较长,部分内容省略,详细全文见文末附件

第六章结论与展望

6.1结论

通过实验得出歧化反应的pH值-温度-停留时间三者之间的关系,为控制歧化反应提供了理论依据.为确保歧化反应在装置内不发生,采用了两个方面的措施.一是优化工艺流程,同时增加离子液体溶液循环流量,严格控制溶液在再生塔内的停留时间小于20min;二是在线监测系统pH值,通过操作控制pH≥4.在两项措施采用解决了硫磺堵塞设备问题,SO32-的歧化反应在系统内得到了遏止,确保了离子液体脱硫装置的正常运行.

离子液体脱硫工艺在硫酸装置高浓度尾气治理中得到了成功应用,脱硫后二氧化硫含量小于300mg/Nm3,能满足国家小于等于400mg/Nm3的排放要求.静电除雾器使用以后,尾气中的酸雾由30mg/Nm3下降至5mg/Nm3,同时去除掉了烟气排放的尾羽.离子液体脱硫工艺是环保工艺,在生产运行过程中无其它废弃物及副产品产生.

6.2展望

中国为硫资源使用大国,每年进口硫磺1000多万吨,而国内的电厂、钢厂等装置的尾气脱硫主要为钙法脱硫,生成了大量的难以有效使用的亚硫酸钙[60].离子液体的硫容量大,最大理论值60g/L,正常运行过程中硫容量在20g/L以上,该工艺可在电厂和钢厂进行推广,回收硫资源,能解决目前脱硫产物利用率低的问题.通过销售液体二氧化硫等脱硫产物,可降低装置的运行成本.实现脱硫产物的资源化利用,有利于冶炼、化工等行业的可持续发展,也可减少我国对外进口硫磺的依赖.

本论文研究发现了亚硫酸根离子(SO32-)在低pH值下的快速歧化反应,该歧化反应生成单质硫,为尾气中硫资源回收探明更多的方向.目前全世界均在研究将二氧化硫的还原为单质硫的脱硫方法,主要的研究方法有气体直接催化还原法、液相催化歧化制硫法、液相有机金属络合还原法、光催化还原法、生物还原法等方法.这些方法均存在成本高、反应时间长或者产品不易分离等方面的问题,还处于实验室研究阶段,没有进行大规模的工业化应用.同以上脱硫方法相比,亚硫酸根离子(SO32-)在离子液体中,低pH值条件下的快速歧化反应具有明显优势,值得深入的研究.

硫资源以单质硫回收、贮存和运输是硫化氢回收治理的主要技术路径,市面上广泛存在的液体、固体硫磺也是采用单质硫的形式在全世界范围内流通.工业生产中氧化状态的二氧化硫比还原状态的硫化氢存在更加广泛,针对二氧化硫进行深入的研究,非常具有意义.通过还原法脱硫的技术手段将二氧化硫以硫磺的方式进行回收,将进一步促进硫的资源化利用;在环保方面也为尾气治理探明了更多的路径.

参考文献

[1] Wang J, Lei Y, Yang J. China's air pollution control calls for sustainable strategy for the use of coal[J]. Environmental Science & Technology, 2018,46(8): 4263-4264.

[2] 韩国刚,曲宝国. 中国 SO2排放总量宏观控制目标研究[J]. 电力科技与环保,2016,26(2): 1-4.

[3] Zhao Y, Duan L, Xing J. Soil acidification in china;Is controlling SO2 emissions en ough[J]. Environmental Science & Technology, 2016,43(21): 8021-8026.

[4] 曹辉,陈思涛,徐德和. 过氧化氢脱硫法在硫酸工业尾气处理中的应用[J]. 硫磷设计与 粉体工程,2018,5(2):41-45.

[5] 叶树滋. 硫酸生产工艺[M]. 北京:化学工业出版社,2017:107-108.

[6] 赵红. 我国二氧化硫治理技术的现状[J]. 陕西环境,2018,1(4):33-35.

[7] Striv Astava R K. A review of technologies controlling SO2 emissions[M]. Washington:National Risk Management Research Laboratory, 2001.

[8] 蒋思国. 石灰石-石膏湿法烟气脱硫技术及应用[J]. 西南交通大学,2017,12(3):8-10.

[9] 孙胜奇,陈荣永,王平. 我国二氧化硫烟气脱硫技术现状及进展[J]. 中国钼业,2015,29(1): 44-47.

[10] 任如山. 影响石灰石湿法烟气脱硫的因素分析[J]. 新疆环境保护,2015,25(1):24-25.

[11] 朱光涛. 石灰石-石膏湿法烟气脱硫技术及应用[J]. 东北电力技术,2015,23(12):9-11.

[12] 李晓晓. 国内外 SO2污染及其治理技术[C]. 中国化工环保协会编. 化工环保论文集. 北 京:中国化工环保协会,2014:56-62.

[13] 王汉臣. 二氧化硫污染控制技术现状及成本分析[C]. 中国化工环保协会编. 二氧化硫 污染控制对策与治理技术研讨会论文集. 上海:中国化工环保协会,2017:14-21.

[14] 刘东生,李凤起. 二氧化硫污染治理及其资源化利用新途径[J]. 环境保护与循环经济, 2016,6(4):61-64.

[15] 肖九高,汪志和,陈光祥. 离子液体循环吸收法脱除和回收硫酸尾气中二氧化硫[J]. 硫 酸工业,2013,4(1):24-25.

[16] 熊云威. 我国二氧化硫污染危害及其治理技术的进展[J]. 矿业安全与环保,2016,3(2):3 7-38.

[17] 王兰,胡定科. 活性炭烟气脱硫技术的探讨[J]. 煤气与热力,2016,26(6):42-43.

[18] 潘春迪. 硫铁矿制酸产业的困境与对策探索[J]. 产业与科技论坛,2015,1(15):15-15.

[19] 郝萌. 硫酸尾气达标治理技术发展现状[J]. 环保科技,2018,18(4):44-48.

[20] 徐桂花. 我国硫酸产业发展现状和发展建议[J]. 当代化工,2016,45(8):19-29.

[21] 王春明. 活性炭吸附法脱除烟气中的二氧化硫[J]. 资源节约与环保,2015,8(6):161-162.

[22] 崔莲溪. 磷铵法(PAFP)烟气脱硫技术[J]. 硫酸工业,2016,11(4):3-9.

[23] 景绍辉,何东升. 硫酸行业发展现状及前景[J]. 现代化工,2018,38(9):5-9.

[24] Sohn H Y, Kim B. A new process for converting SO2 to sulfur without generating secondary pollutants through reactions involving CaSO4[J]. Environmental Science & Technology, 2015,36(13): 3020-3024.

[25] 蔡光宇. 消除及回收烟气中 SO2的糠醛渣活性炭研究[J]. 环境化学,1993,12(2):2-5.

[26] 高继贤,王铁峰,王金福. 炭法吸附烟气净化硫回收工程开发进展及前景[J]. 现代化工, 2017,27(2):22-26.

[27] 杨嘉谟,苏青青,高凤. 吸附法脱除烟气中二氧化硫的实验研究[J]. 武汉工程大学学报, 2018,30(2):54-57.

[28] Chang J, Tian H, Jiang J. Simulation and experimental study on the desulfurization for smelter off-gas using a recycling Ca-based desulfurizer[J]. Chemical Engineering Jour nal, 2016,2(91): 225-237.

[29] 刘宗豪,孟凡华. 国内 SO2污染现状及治理技术[J]. 辽宁城乡环境科技,2016,5(23):5- 7.

[30] 李家能. 硫酸净化工序的技改措施和运行情况[J]. 化学工程与装备,2016,24(12):83-85.

[31] 韩永嘉,王树立. 烟气脱除二氧化硫技术现状与发展趋势[J]. 过滤与分离,2017,19(2): 23-27.

[32] 李崇. 中国硫酸工业现状及"十三五"发展思路[J]. 硫酸工业,2016,9(1):1-6.

[33] 纪罗军,黄新. 我国硫酸的资源化利用与循环经济[J]. 硫酸工业,2018,5:11-12.

[34] 温源远,李宏涛,周波. 2016 年全球环境发展动态及启示[J]. 环境保护,2017,45(14):6 2-65.

[35] 余延山. 清洁生产技术改造项目设立安全评价报告[R]. 衢州:浙江科健安全卫生咨询有 限公司,2016.

[36] 姚嘉. 清洁生产技术改造项目安全设施设计专篇[R]. 江西:江西化学工业设计院,2016.

[37] 甘宪福,李芬霞. 冶炼烟气制酸系统酸性废水减排及再利用[J]. 硫酸工业,2017(6):35- 38.

[38] 汪恭二,唐文忠. 硫酸尾气治理技术发展现状探讨[J]. 硫酸工业,2017,8(10):7-10.

[39] 潘俊如,龙力华,肖九高. 硫酸尾气 SO2减排项目可行性研究[R]. 成都:成都某科技股 份有限责任公司,2015.

[40] 郝爱香. 硫酸厂 SO2减排技术综述[J]. 化工环保,2016,33(3):216-220.

[41] 王勇. 循环经济新篇章[J]. 中国有色金属,2018,11(15):52-53.

[42] 徐五七. 发展循环经济的探索与实践[J]. 中国有色金属,2018,5(14):5-5.

[43] 纪星海. 硫酸工业现状分析与发展规划思路探寻[J]. 铜业工程,2016,1(2):8-10.

[44] 石油化学工业部化工设计院编. 工艺设计手册[M]. 北京:石油化学工业出版社,2016:23.

[45] 谭天恩,麦本熙,丁惠华.化工原理[M]. 北京:化学工业出版社,2018:128.

[46] 化学工程手册编委会. 化学工程手册[M]. 北京:化学工业出版社,2016:91.

[47] 周青. 高浓度 SO2转化工艺与常规转化工艺的比较[J]. 硫酸工业,2018(3):16.

[48] 娄爱娟,吴志泉. 化工设计[M]. 上海:华东工业大学出版社,2015:253.

[49] 李家会. 关于硫铁矿生产制酸工艺技术的探究[J]. 中国化工贸易,2014,(33):142-143.

[50] 叶树滋. 硫酸生产工艺[M]. 北京:化学工业出版社,2013:79.

[51] 崔克青,陶刚. 化工工艺及安全[M]. 北京:化学工业出版社,2014:58.

[52] 刘少武,刘东. 硫酸工作手册[M]. 南京:东南大学出版社,2018:55.

[53] 王松汉. 石油化工设计手册[M]. 成都:成都科技大学出版社,2015:142.

[54] 周玉琴. 硫酸审查技术[M]. 北京:冶金工业出版社,2013:61.

[55] 石油化学工业部化工设计院编. 工艺设计手册[M]. 北京:石油化学工业出版社,2016:32 5.

[56] 段从妙. 硫酸装置的设备选型[J]. 硫酸工业,2018(6):39-40.

[57] 化学工业部化工研究院等编. 无机化工产品手册[M]. 北京:化学工业出版社,2014:987.

[58] Connock Lisa. Upgrade options for single absorption plants[J]. Sulphur, 2013,2(73): 33-44.

[59] 李梅香,苏光武. 硫酸的净化工艺研究[J]. 河北化工,2017,34(9):50-56.

[60] Bejarano C A, Jia C Q, Chung K H. A study on car-bothermal reduction of sulfur dioxide to elemental sulfur using oil sands fluid coke[J]. Environmental Science & Tech nology, 2015,35(4): 800-804.