摘 要: 针对生产过程中存在的信息孤岛问题, 设计了基于工业大数据的生产数据采集监控系统, 本文详细描述了生产数据采集系统的总体架构及设计方法。采用OPC协议和Modbus协议, 由数据采集网关完成现场数据采集并将数据远传到生产管理中心的实时数据库服务器, 管理中心对采集的数据进行储存、处理、分析、转储和画面显示, 管理者根据数据信息对生产过程进行全流程监控管理, 实现了流程优化、设备智能管理、物料平衡和降低能耗。

关键词: 工业大数据; 网络通信; 数据采集; 实时数据库;

Abstract: In the view of information isolated island problems in the production, the monitoring and control system of data acquisition for production based on industrial big data is designed. The system overall structure and data acquisition method in the process of production are described. OPC protocol and Modbus protocol are used by the data acquisition gateway to collect real time data and transmit them to a data server in the operation and management center. The action of data storing, processing, analyzing and displaying is completed in the operation and management center. The managers and operators can control and inspect the whole process according to data and information. The process optimization, intelligent management for equipment, material balance and reducing energy consumption are realized.

Keyword: industrial big data; network communications; data acquisition; real time database;

生产实时监控系统是生产管理的重要组成部分之一, 工业生产过程的运行状况通过该系统能够得到充分展示, 保证工业生产过程按照计划平稳、安全、有序地进行, 同时能够尽早地发现工业生产过程出现的问题并及时采取应对策略把问题解决在萌芽中。一旦发生重大的突发生产事件, 企业生产管理者能够及时地了解现场的事故现状, 为应急判断和决策提供科学合理的依据。

许多工厂根据生产工艺的不同区段建立了一些独立的控制系统, 这些系统实现了本工艺区段内的基本控制功能, 如炭纤维生产过程的聚合系统、纺丝系统、大炭化系统、小炭化系统和公用系统, 这些系统都是独自完成本区段的控制功能, 彼此相对独立, 数据和信息没有实现共享, 存在信息孤岛现象。炭纤维生产整个过程会有大量的数据产生, 应该对这些数据进行集中采集、优化过滤、合理存储和精细化处理, 使炭纤维生产过程管理科学规范[1]。

基于实时数据库的炭纤维生产流程工业大数据平台的建设, 将炭纤维生产过程的工艺参数、设备运行、能源消耗和物料平衡等实时数据集中采集上来, 进行优化过滤和综合分析, 用于指导、管理炭纤维生产过程, 为企业管理决策实现全面信息化与数字化提供平台[2]。

1、 系统构成

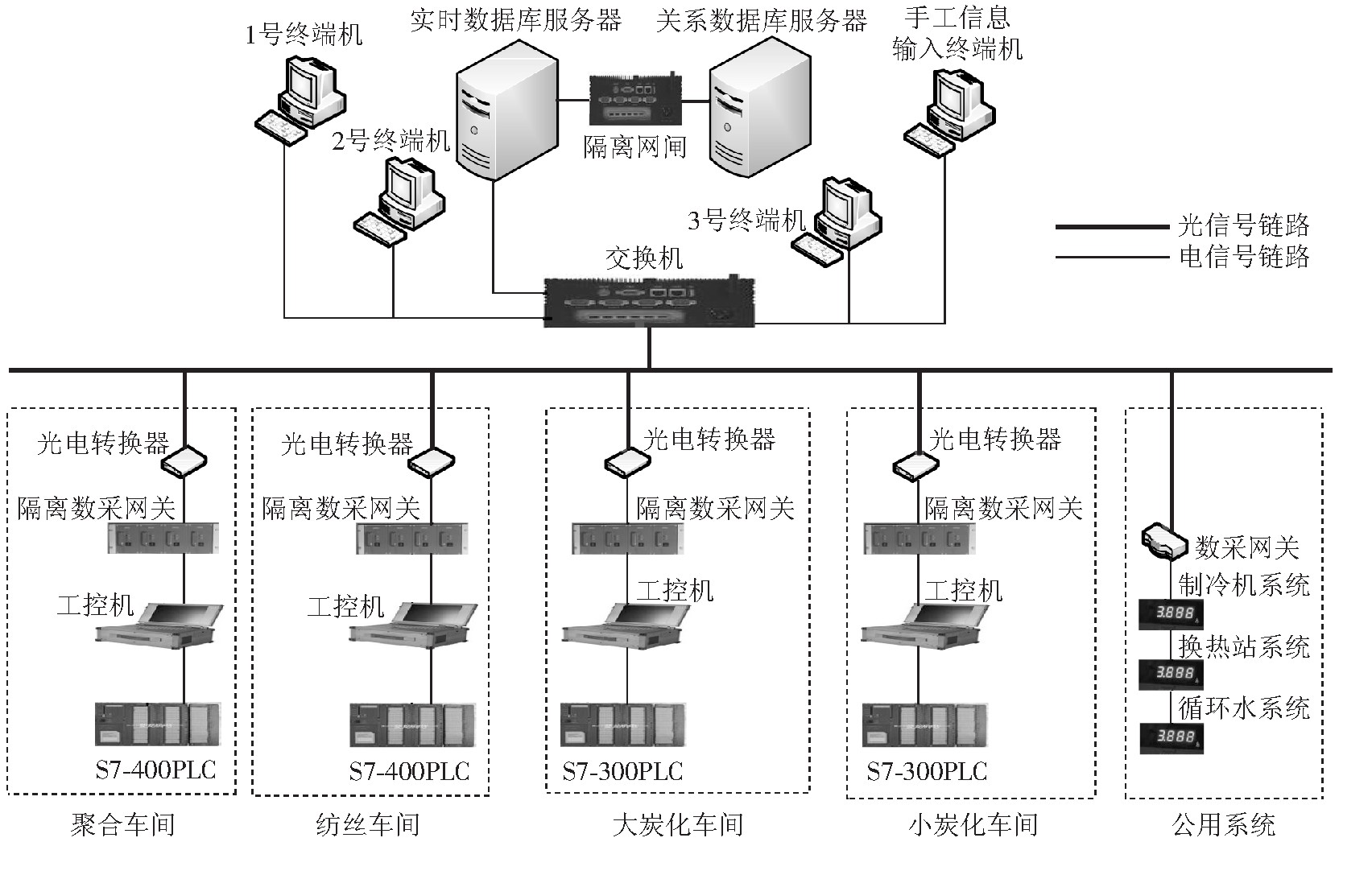

根据炭纤维生产流程的实际工况, 考虑炭纤维生产各个工艺段上控制系统和数据采集设备技术条件, 结合工控网络带宽、操作员站和工程师站的界面操作习惯, 考虑工控系统信息安全等因素, 基于实时数据库的炭纤维生产工业大数据平台由底层的控制系统与数据采集设备和上层的炭纤维生产管理调度中心构成, 系统结构如图1所示[3]。

图1 炭纤维生产监控系统结构Fig.1Structure of fiber production monitoring and control system

系统中各工艺区段的生产设备运行数据通过数据采集网关和隔离网关采集, 数据采集网关主要采集智能仪表数据, 隔离网关主要采集控制系统的数据, 所有网关都安装在控制柜内, 现场数据通过光纤传送到调度管理中心。

数据库服务器、客户机、工业交换机等硬件设备和应用软件都安装在生产管理中心。实时数据库完成对现场数据的储存、转储、处理和分析;客户机主要显示实时的工艺流程的重要信息, 如设备运行参数、设备运行状况、报警等信息。根据需要实时数据库还可以将采集到的数据经过筛查、分类转储到关系数据库中用于生产管理[4]。

2、 系统设计

数据采集监控系统以实时数据库为平台, 以数据采集网关、隔离网关、工业以太网交换机和服务器为硬件环境, 把炭纤维生产各个区段的生产数据、设备运行参数及能源计量仪表累计数值等信息集中传送到实时的数据采集监控系统中, 系统对采集上来的数据进行分析处理, 生产管理人员可以根据分析处理的结果对整个炭纤维生产流程进行调度管理, 为炭纤维生产科学化管理提供了强有力的技术支撑。

2.1、 数据采集

炭纤维生产控制系统主要分布在聚合车间、纺丝车间、大炭化车间、小炭化车间和公用系统, 每个车间由独立控制系统、变频传动系统和智能仪表构成。聚合车间、纺丝车间、大炭化车间和小炭化车间的控制系统有许多重要的控制回路, 数据采集的点数较多, 对于这类参与实时控制的系统, 信息与控制系统网络的安全非常重要, 数据和信息只能单向写入实时数据库, 因此需要采用安全性能较高的单向隔离网关。对于常规的风、水、电、气等公用系统的计量统计的数据采集, 通常使用智能仪表数据采集系统, 系统采用普通的数据采集网关。

2.2、 数据采集接口

数据采集监控系统的关键部分是实时数据采集接口, 实现控制系统 (PLC、DCS、SCADA、IPC等) 、智能仪表系统与实时数据库系统的数据传输。底层的控制系统与数据采集设备和基于实时数据库的工业大数据平台之间的数据传输采用单向模式, 在系统架构中配置单向隔离网关, 现场底层控制系统和数据采集设备采集的数据经过该网关只能单向向数据平台传送数据和信息, 确保现场底层控制系统和数据采集设备避免遭受网络层级的攻击, 实现控制系统安全、稳定和可靠运行[5]。

2.3、 通信模式设计

数据采集通信方式一般分为二种模式, 即OPC协议和Modbus协议。常规工业控制系统 (DCS/PLC/IPC) 都能提供OPC接口进行采集数据;底层数据采集设备通常配备Modbus RS485通信接口, 数据采集和传输采用Modbus通信协议。

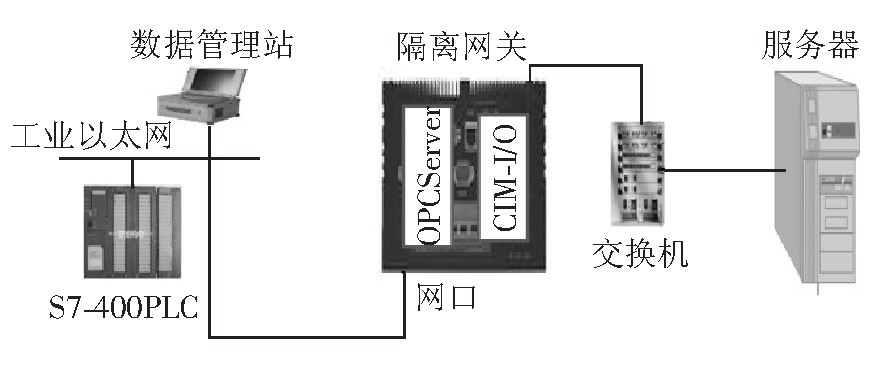

2.3.1、 OPC通信

OPC是在底层控制系统和上层应用软件之间建立的软件接口, 解决了上层监控组态程序与底层控制系统数据源的信息与数据交互问题。通过OPC接口, 控制系统供应商把控制系统应用软件与OPC驱动程序封装在一起, 形成OPC数据服务器。OPC数据服务器既可以从底层控制系统和数据采集设备采集数据, 又可以与OPC上层客户端完成数据与信息的交换。按照OPC标准开发的客户端应用程序都可以通过以太网与现场设备的OPC服务器进行数据和信息的交互, 获取现场数据和信息[6], 图2为西门子S7-400PLC数据采集接口图。

图2 西门子S7-400PLC数据采集接口图Fig.2Interface of data acquisition of SIEMENS

2.3.2、 Modbus通信

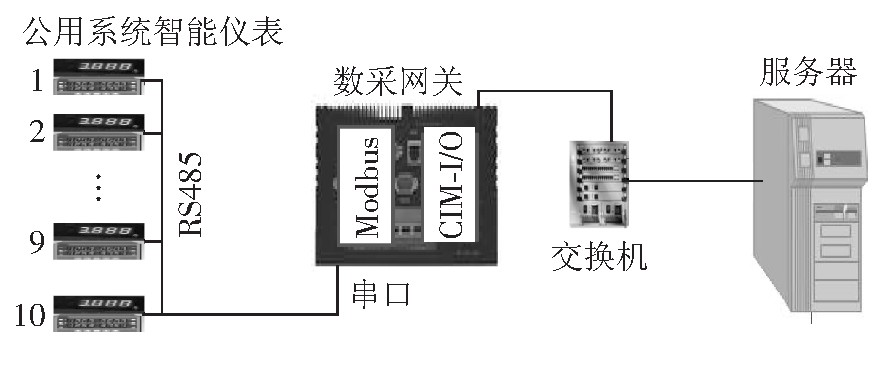

Modbus协议是一种广泛应用于不同控制器和数据采集设备上的通信协议, 其架构采用主/从结构, 系统采用唯一主机与多从机模式, 从机的地址编码是唯一的。

以公用系统的数据采集系统为例, 介绍基于Modbus协议的数据采集系统。在数据采集网关中封装Modbus RTU和CIM-IO FOR OPC接口软件。数据采集网关把10台带有标准RS485接口的现场设备通过串行模式连接在一起, 现场实时数据通过Modbus RTU协议读取, 然后通过CIM-IO FOR OPC接口软件, 写入实时数据库服务器中, 如图3所示。

2.4、 实时数据库

实时数据库的数据存储速度是毫秒级的, 而普通的关系数据库的数据存储是秒级的。实时数据库能够把高速的数据采集和海量的数据处理进行有效的整合, 为用户提供多种的数据存储策略:包括压缩数据存储算法、定周期、变化存储等模式, 使工业大数据的应用实现完整、可靠、准确。在保证数据特性的前提下, 压缩数据存储算法极大地降低了数据存储所需的空间[6]。

图3 公用系统智能仪表数据采集图Fig.3Data acquisition graph for smart instruments of utilities system

2.4.1、 实时数据库组成

实时数据库系统包含以下组件:

(1) 数据服务管理器。是一个进程守护模块, 该模块能够监控系统所有进程的工作状态, 完成控制系统和数据采集设备的数据和信息整合, 如DCS、PLC和SCADA。

(2) 系统配置工具。完成对用户的数据管理, 包括现场设备采集点的增加或减少、设备删除与增补等操作。

(3) 系统I/O Server。系统数据采集程序, 用于采集控制系统和单体设备的数据, 并将采集到的数据和信息送到数据库服务器中。

(4) 系统I/O Config。完成数据采集与数据计算引擎配置。

(5) 系统数据计算引擎。完成数据对二次计算、数据分析与数据甄别过滤, 实现数据清洗与优化并将处理后的数据重新写回到库服务器中。

(6) 系统图像客户端。工艺流程图制作软件为用户提供图形开发环境, 生成用于指导生产组态画面和数据分析画面。

2.4.2、 数据分析与处理

实时数据库通过对上传的数据和信息进行综合分析、筛选、处理, 可以把重要的系统运行过程参数快速生成实时数据曲线和历史趋势曲线, 以便对整个流程的运行状况进行全面分析, 同时通过计算引擎强大的数据处理功能, 可以实时监控全流程的能源消耗状况, 及时平衡炭纤维生产过程各个区段的能源需求。

2.4.3、 数据存储与压缩

数据存储是实时数据库为底层控制系统 (DCS/PLC/SCADA) 和上层管理系统 (ERP) 提供准确高效的实时数据服务的基本保证, 实时数据库具有功能强大的生产过程数据处理模块, 既能服务进程常驻内存又能保证数据读取的实时性。随着时间推移转变成无效的生产过程数据通常存放在磁盘、光盘或U盘等存储介质中, 以便于以后查看或系统溯源统计分析使用。因此在设计与分配实时数据库的存储空间时, 需要综合考虑存储空间和数据采样时间之间的矛盾, 以确保系统的实时性和足够数据量要求。

实时数据库的数据存储过程中数据压缩技术中非常重要, 要充分考虑如何高效处理海量的生产过程数据, 如果对原始生产过程数据只进行原样存储, 系统将会有大量CPU时间、内存空间和磁盘阵列空间耗费, 因此为了提高实时数据库的存储性能, 必须对数据进行高效压缩。通过ODBC控件把实时数据库采集的数据和信息写入管理系统的关系数据库, 使得上层管理者通过公司管理网能够及时、准确地掌握炭纤维生产的动态过程, 为整个炭纤维的生产运营、计划编制、生产工艺优化管理、能源数据分析提供真实、快捷、可靠的数据支撑。

3、 工业大数据应用

工业大数据是指在工业领域信息化应用中所产生的海量数据, 是为决策问题服务的大数据集、大数据技术和大数据应用的总称, 它的价值主要体现在对系统的诊断与预测上。蓝星炭纤维公司在工业大数据上的应用主要体现在集中显示、统计分析和智能服务方面。

3.1、 集中显示

数据集中显示平台采用pSpace系统, 实现生产管理与过程控制一体化, 同时为MES提供大数据应用平台。系统提供的数据采集程序具备丰富的采集接口, 对主流PLC、DCS、RTU、非标控制器、电力设备、分析仪器、计量系统、现场总线接口能够完全兼容。

3.1.1、 生产过程动态监控

基于过程控制系统与工业大数据平台, 通过对生产过程数据与设备运行状态数据的存储、分析和智能化处理, 实现生产流程实时动态监控, 同时对设备运行状态和“健康”状况进行实时跟踪, 保证生产过程管理的最优化和设备利用率的最大化, 指导生产流程优化操作, 提高生产运行管理水平。

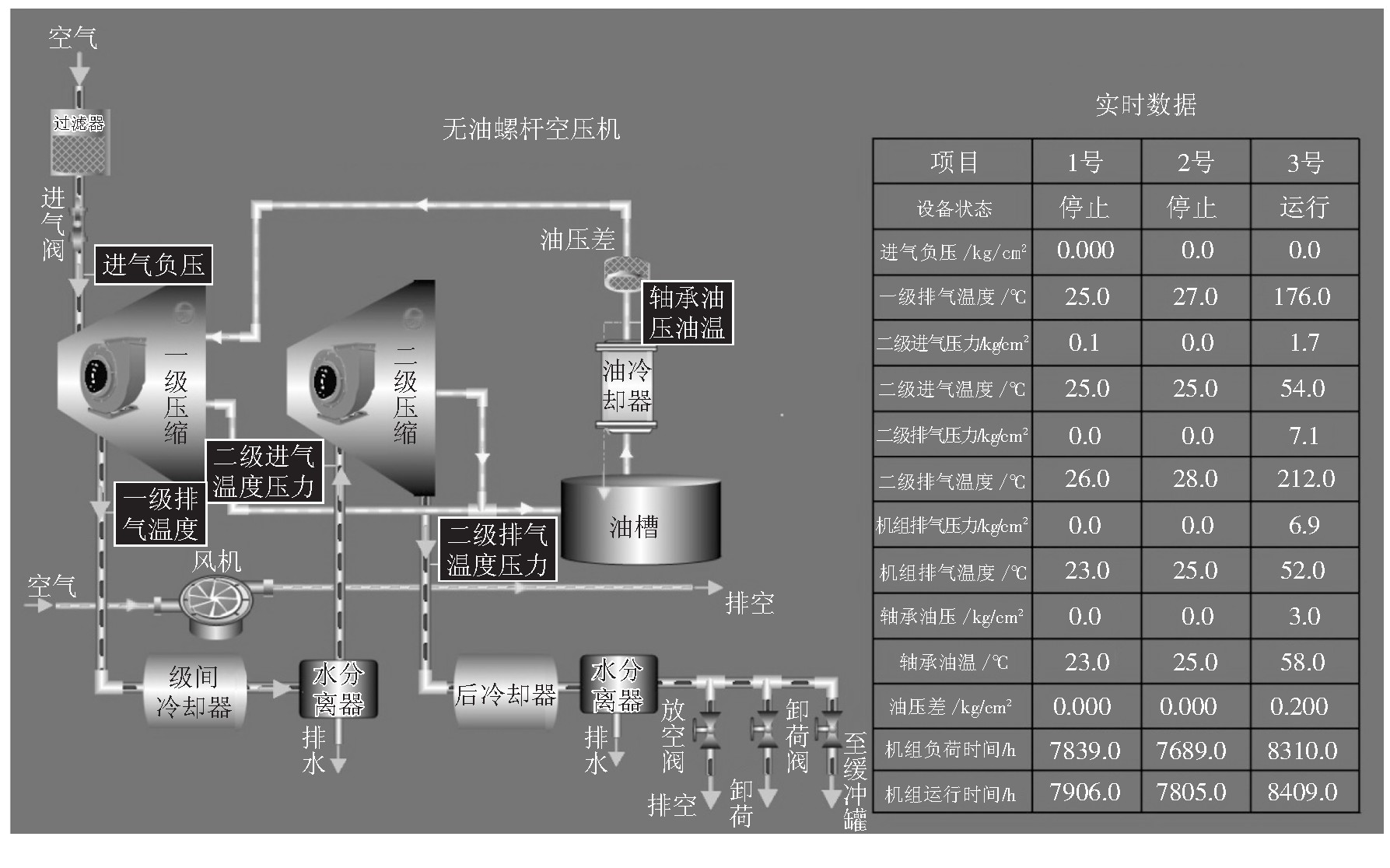

3.1.2、 数据采集与重要控制环节的监控

化工生产流程有大量的热工参数和生产运行参数, 这些参数对于生产过程动态监控、流程优化和报表统计至关重要;同时化工生产过程通常在高温、高压、易燃、易爆等危险环境下完成, 为保证化工生产流程平稳地运行, 对这类过程环境的控制系统必须进行实时动态监控, 如图4所示为空压机的重要监控。

图4 空压机实时监控图Fig.4Real time monitoring graph for air compressor

3.1.3、 异常事件管理

(1) 报警管理。化工生产流程对安全状态、环保影响、工艺过程、产品质量要求非常严苛, 任何指标超限必须报警, 报警形式与种类很多, 通常包括安全监控、环境污染、工艺流程偏差、生产设备故障等报警;所有报警发生的时间、位置、原因和恢复正常的时间系统将自动记录。生产过程出现问题时, 系统自动触发报警功能, 根据系统设置的报警级别和报警权限, 完成报警信息的实时提示并指导系统维护和管理。

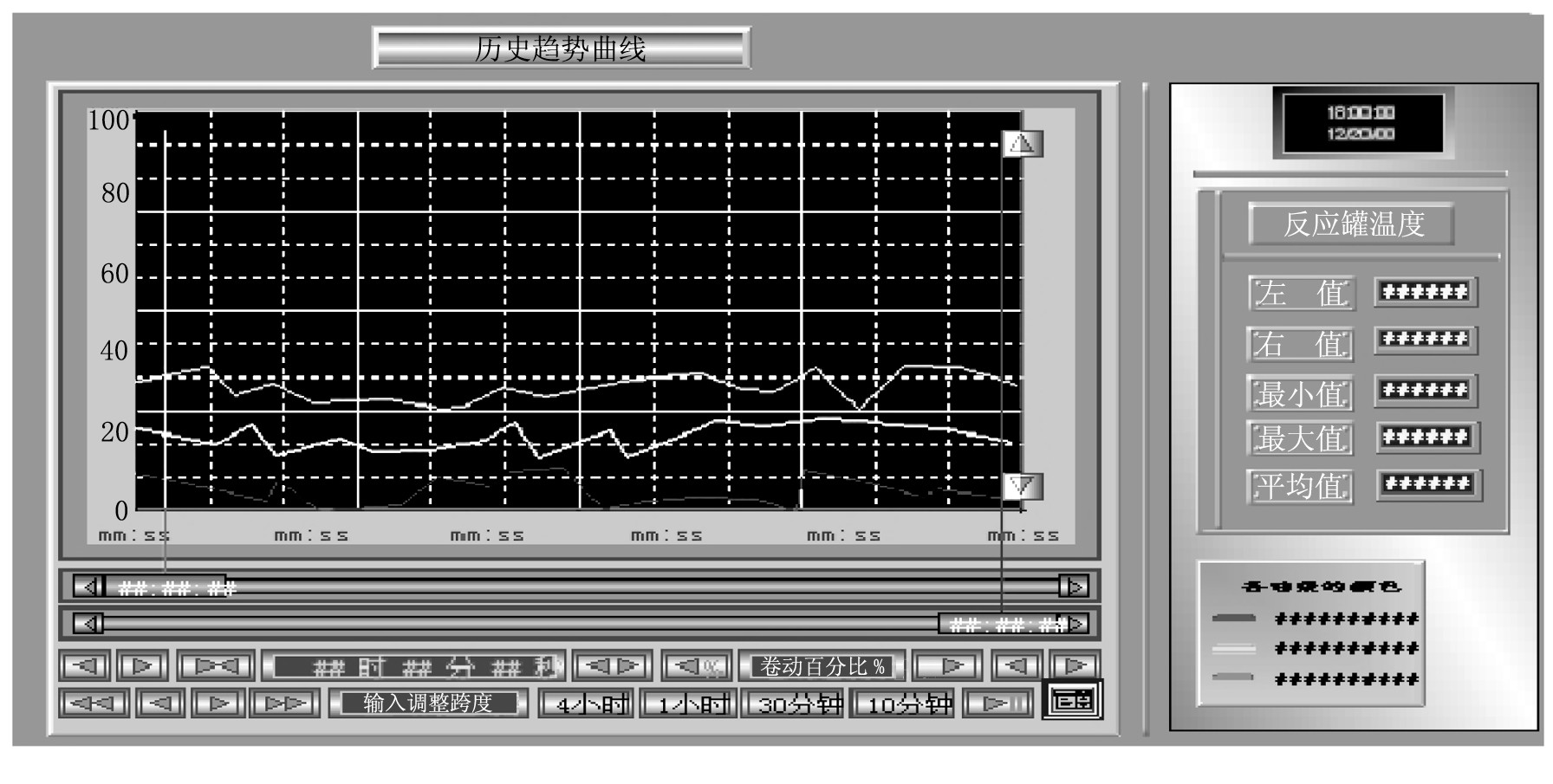

(2) 重要生产参数的历史趋势分析。选择与生产过程有关联的信息采样点, 生成动态相关实时趋势曲线与历史趋势曲线, 通过当前重要生产参数的实时曲线与历史趋势曲线的对比与分析, 优化生产工艺和控制参数, 调整生产流程, 实现质量和产量的双提高。炭化反应罐温度变化趋势如图5所示。

3.2、 统计分析

蓝星炭纤维生产监控工业大数据平台面向整个炭纤维生产流程, 反映每个生产工艺段和相关辅助设备的生产运行状况统计值, 精准掌控整个生产流程每一个环节设备状态、物料平衡、产品质量与数量以及能耗水平, 其统计运算功能由pSpace计算引擎完成。

图5 反应罐温度历史趋势曲线Fig.5History curve of temperature in reacting tank

pSpace计算引擎是一种功能强大的在线计算工具, 它能够对实时数据库的存储数据和信息进行复杂计算和智能分析, 同时它还具有分布式处理功能, 可对企业内不同生产工艺段的数据与信息进行分布式处理。pSpace计算引擎的脚本语言功能强大、灵活、方便, 用户可以自定义函数, 同时兼容第3方功能库。

基于工业大数据搭建的生产过程监控平台, 为企业管理人员掌控和管理生产过程提供了极大方便, 具有显示信息丰富、查询方便、组态灵活等特点, 能够满足各级生产管理者的需求;为适应企业管理机构调整, 该平台的报表管理系统具有自定义更新功能, 用户可以自行修改报表, 完成报表生成、趋势分析、数据查询和事故追溯等功能, 综合反映生产过程的全部信息[7]。

3.3、 智能服务

首先把实时数据库存储的数据进行过滤、分割和归一化处理, 提取出与设备健康状况相关的参数, 输入到设备健康诊断建模算法中, 常用的模型包括:高斯混合模型、自组织图、神经元网络等, 针对不同设备选择的参数和健康诊断建模方法有所不同, 具体应用如下。

3.3.1、 生产线设备状况诊断管理

随着工业大数据技术的发展和广泛应用, 使得生产管理者全面了解生产线设备运行状况有了可能。在系统运行过程中, 准确及时记录设备运行状况的数据, 按照均值类、波动类和占比类进行数据分类, 进行归一化处理后输入到设备健康诊断管理模型。系统诊断管理模型模式包括:神经元网络、逻辑分类、感知机、决策树、支持向量机等。系统根据初步测试的结果选取相应模型进行优化处理, 再用实际设备运行数据进行跟踪测试, 最终系统设备运行状况判别的准确率能够达到90%以上。

3.3.2、 设备健康评估

蓝星炭纤维公司工业大数据平台不仅接入主工艺线的生产流程和设备运行数据, 还接入了辅助系统的全部运行数据, 包括脱盐水系统、空分系统、制冷系统、电力系统、换热站系统、循环水系统和锅炉系统。系统以空压机设备运行状态为例, 采用健康诊断模型对其进行健康状况评估。系统健康值记为α, 范围为0~1的连续值, 0.9≤α≤1表示当前运行的设备健康状况完好, 系统可以连续运行而不需要维护检修;0.7≤α<0.9表示当前运行的设备健康状况良好, 系统可以运行, 但必须对设备重要部位或元器件进行监控, 判断出设备健康状况变化的原因并给出相关的处理办法;0.6≤α<0.7表示当前运行设备的健康状况较差, 必须实时人工监控设备运行状态, 系统只能勉强维持运行 (因生产特殊需要, 不能停车) ;0.5≤α<0.6表示当前运行设备的健康状况极差, 系统必须按计划进行维护检修, 将设备健康值恢复到0.7以上, 系统才能重新启动;α<0.5系统将自动停车, 此时会给整个生产流程造成严重影响, 甚至会导致生产事故发生, 必须认真排查原因, 否则系统不能重新启动[8]。

4、 应用效果

该系统已于2015年成功应用于蓝星炭纤维厂, 将炭纤维生产流程的各个工段数据和信息集中采集到基于实时数据库的大数据平台, 实现了整个炭纤维生产工艺流程的数据信息共享, 达到了以下目标。

(1) 提高管理效率。充分发挥工业大数据的作用, 提高了整个炭纤维生产流程的管理效率, 把炭纤维生产过程数据信息都存储在基于实时数据库的工业大数据平台上, 实现了炭纤维生产过程的数据与信息在不同部门之间的共享, 极大地提高了炭纤维生产管理效率。

(2) 节能降耗。对炭纤维各个生产工段的设备运行数据、原材料供料与产品产出数据、能源消耗数据进行整合分析和优化, 为节能降耗、生产物料平衡、增加经济效益和管理决策提供科学依据。

(3) 提高设备综合利用率。通过工业大数据对生产线上的设备进行实时监控, 掌握设备运行状态和“健康”状况, 提前预报关键设备不良状态, 缩短了排除故障时间, 提高了设备使用率。

(4) 推广应用。流程工业的生产过程具有广泛的共性, 该监控系统可以推广到高炉炼铁、转炉炼钢以及燃气发电等领域, 对节能降耗、提高生产效率具有促进作用。

参考文献:

[1]王映红, 董磊.钢铁企业工厂数据平台的构建与应用[J].冶金自动化, 2017, 41 (3) :44.

[2]刘士军.工业4. 0下的企业大数据[M].北京:电子工业出版社, 2016.

[3]孔宪光, 章雄.面向复杂工业大数据的实时特征提取方法[J].西安电子科技大学学报, 2016, 43 (5) :70.

[4]凌志浩.现场总线与工业以太网[M].北京:机械工业出版社, 2007.

[5]张玉生, 刘炜东.一种实时数据库数据存储结构的研究[J].微型机与应用, 2016, 35 (14) :19.

[6]黄贤明.基于LRU改进算法的实时数据库缓存机制[J].工业控制计算机, 2015, 28 (12) :63.

[7]冯凯, 赵国新.基于实时数据库的数采监控系统设计[J].北京石油化工学院学报, 2014, 22 (1) :37.

[8]阳宪惠.工业数据通通信与控制网络[M].北京:清华大学出版社, 2002.