0 引言

自动化立体仓库作为当代企业物流仓储的重要组成部分,是集当代仓储技术、通信技术、自动化控制技术、计算机管理技术于一体的产物,能够提高作业效率、降低物料存储成本、提高企业管理水平,从而提高经济效益。零部件自动化立体仓库主要存放生产车间半成品物料、成品物料、标准配件等。自动化立体仓库控制与管理系统能够实现物料的自动出入库、物料信息存储及管理,并与ERP系统相连接,从而实现集团对各公司物料的统一管理与调配,提高了对仓库物料管理的自动化水平。本文介绍零部件仓库控制与管理系统优化设计与实现方法。

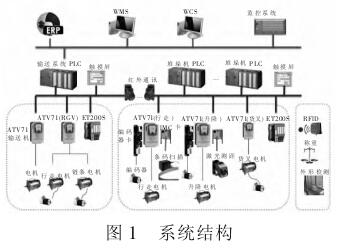

1 系统结构

零部件自动化立体仓库控制与管理系统主要由堆垛机控制系统、输送机控制系统、仓库管理系统(WMS)、监控系统组成。上位机WMS对整个库房的物料信息进行存储和管理并形成可视化界面,WMS与ERP通过以 太网连接,将接收到的ERP下发的 任务经过二次分配后发送给PLC控制系统去执行。采用PLC控制堆垛机系统和输送系统的自动运行,实现堆垛机的精准定位、物料的自动存取。输送机PLC S7317-2DP作为系统主站,堆垛机PLC S7 314C-2DP为从站,主从站之间采用Prifibus-DP接口连接,通过红外通信器DDLS 200实现主从站之间数据通信。每台堆垛机、输送系统分别配置本地触摸屏实现进行联机、本机、手动三级控制。监控系统显示堆垛机、输送机等设备的通信状态、运行参数,并以视频的形式展示载货台的实时动作情况,使用户可远程了解设备的实时运行情况。系统结构如图1所示。

2 控制系统设计

堆垛机是自动化立体仓库的核心设备,通过在X、Y、Z轴的三维精准定位及其工艺程序,实现自动存取物料的功能;主要由行走、升降、货叉三个驱动机构外加安全检测元件完成作业要求。走行/升降采用双闭环矢量控制方式。

2.1双闭环控制实现堆垛机定位PLC通过通信接口将位置设定值 输入IMC卡,IMC卡通过运算将速度值传入变频器,变 频器将其同编码器的反馈转数作比较,调整输出的大小来控制电机的实际速度; IMC卡将条码扫描仪(激光测距仪)反馈的位移值和PLC设定值比较,控制电机的启停位置,实现双闭环矢量控制。

2.1.1行走回路走 行 回 路 采 用SEW电 机 作 拖 动,利 用 施 耐 德ATV71变频器和编码器来实现速度环控制。

变频器配有DP接口卡、编码器接口卡、SSI接口,DP接口连入PLC,通过编码器接口卡采集编码器数值,通 过SSI接口连接条码扫描仪以采集水平行走方向实时位移。

2.1.2升降回路堆垛机载货台在工艺过程中是频繁上下移动设备,安装有大量的安全检测传感器,传统设计中,这些传感器电信号通过多芯扁电缆直接连接至堆垛机控制柜PLC模块,载货台在上下移动的过程中,扁电缆易受损,一旦损坏,不易维修。

在本系统中,载货台所有检测元件通过西门子ET200S分站采集信号,并选用超柔通信电缆与PLC连接,既减少了接线又增强了系统的稳定性,同时便于维护。

2.2堆垛机控制系统主要检测元件在自动化立体仓库中,对物料的外形检测非常重要,包括高度、宽 度、坍 塌 等,凡 是 超 出 尺 寸 的 货物,都不能入库,以免造成碰撞事故。

传统设计中外形检测采用对射型光电开关,在设备调试和运行中发 现,光 电 开 关 在 此 处 使 用,存 在 一 定 局 限 性 和 弊端,致使设备运行时 超 高、超 宽、歪 斜 等 故 障 率 高。

本 系 统 中 采 用 倍 加 福LGS28光 栅 作 为 物 料 外 形 尺寸 检 测 元 件,在 需 要 检 测 的 截 面 两 边,分 别 安 装 光栅 的 发 射 和 接 收 端,并 设 置 报 警 值,若 货 物 轮 廓 超出截面,系统报警。

3系统软件设计

3.1仓库管理系统软件WMSWMS可对库房所有物料信息进行存储和管理,接收到ERP下发的出、入库任务后,将任务经过二次重组或分解后下发给PLC控制系统去执行。

该系统WMS基 于VC ++6.0 MFC工 程 开 发,WMS通 过OPC协议与PLC通信,实现上下位数据交互,实现系统用户权限管理、系统安全报警及库存预警管理、物料自动出入库管理、物料自动盘点管理、自动分配货位、物料信息存储、报表输出、调试模式操作数据记录等功能。

自动分配货位程序首先将入库的物料信息和库存物料信息对比,进行同类查询,若有相同物料已在库中,且存放托盘未装满,则分配该托盘货位给目标货位,直到此托盘装满为止;否则,按设定规则(物料存放区域、上轻下重、先入先出、同物异道等)分配新货位。

程序如下:

void CRKGL:On BUTTONFen Pei HW()

{

// TODO: Add your control notification handlercode here

CString strwldm,strhw1,str,strin;//定义物料

/*同类查询,且库中托盘未满*/

CString SQL;

SQL.Format (“select * from huoweiinfo where

matecode = '%s'and full<10”,strwldm);

m_Ado.Search(SQL);

…

m_Ado.m_p Recordset ->Get Collect (_variant_t (_T (“

matecode”)));

if (var Value.vt! =VT_NULL)

{

Wu Liaodaima = var Value.bstr Val;

var Value= m_Ado.m_p Recordset->

Get Collect(_variant_t(_T(“full”)));

if (var Value.vt! =VT_NULL)

{

Huo Liang = var Value.bstr Val;

}

}

else

continue;

…

/*找出同类,将其分配给目标货位*/

str Text.Format(_T(“%s”), str Huo Wei);

…

/*未找到同类,按规则分配新货位*/

CString str Text = _T(“”);

SQL.Format (“select * from huoweiinfo where

huowei between '%s'and '%s‘”,m_Astart,m_Astop);

m_Ado.Search(SQL);

…

}

3.2 PLC程序开发

系统中,输送 系 统PLC作 为 主 站,4个 堆 垛 机PLC作为从站,通过扩展通信模块CP342-5进行网 络Profibus-DP组态,实现主从站实时数据交互。堆垛机PLC将ET200S和有总线接口的第三方设备通过总线连接。采用模块化编程,按照功能划分,将程序编写在不同的功能块中,FB1为水平运行程序,FB2为升降运行程序,FB3为货叉运行程序,FC5为单机自动控制,FC6为联机自动,FC8为报警模块,设备运行时按照工艺顺序调用即可。

3.3触摸屏画面

触摸屏画面主要是为本地脱机操作设计,若上位机系统故障,可以在本地触摸屏进行仓库物料的出入库操作,有手动、半自动、自动、调试四种操作模式。触1、列、层实时位置,取/放货目标位置,堆垛机执行任务的阶段(如取货途中),以及堆垛机主要设备的状态及报警情况等。

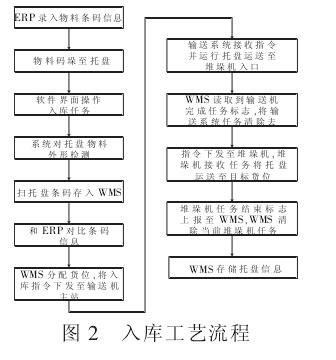

4 物料入库工艺流程

物料入库流程的设计思路如图2所示。

5 结语

PLC程序、WMS程序已 经通过了实际设备测试,运行良好。

参考文献

[1] 周克良。 自动化立体仓库的控制系统的研究 与设计[D].武汉:华中科技大学,2006

[2] 侯俊杰。深入浅出MFC[M].武汉:华中科技大学出版社,2002

[3] 刘建昌,于洪磊,辛红,等 .S7-300/400PLC 工业网 络通信技术指南[M].北京:机械工业出版社,2009

[4] 廖常初。 西门子人机界面(触摸屏)组态与应用技术[M].北京:机械工业出版社,2008

[5] 王飞飞。My SQL 数据库应用从入门到精通数据库[M].北京:中国铁道出版社,2014