摘要

粉碎是饲料加工的重要工序之一,粉碎效果影响着饲料加工成本及加工质量,锤片式粉碎机是饲料粉碎的重要设备之一。传统锤片式粉碎机存在物料环流层,导致机器出现粉碎能耗高、筛分效率低、噪声大、物料被过粉碎、饲料温升快、锤片和筛片磨损等突出问题。课题组自行研制了一款新型锤片式粉碎机,该新型粉碎机有效地破坏了环流层,但还存在分离效率与粉碎效率不匹配、回料管内物料严重堆积等问题。为解决这一缺陷,提高新型锤片式粉碎机整机的工作效率,本研究采用计算机仿真模拟和实验结合的方法,针对新型粉碎机物料分离特性及其影响因素之间的关系进行分析,主要开展了以下方面的研究:

(1)将粉碎机模型进行简化,然后运用EDEM和ANSYS-Fluent数值模拟软件耦合分析粉碎机的气固两相流,并对现有粉碎机进行筛分实验,通过对比实验中粉碎机内颗粒运动情况与模拟中颗粒运动情况、实验后被粉碎的颗粒粒径分布和数值模拟中的颗粒粒径分布以及实验后筛分效率和模拟结果的筛分效率验证了DEM-CFD耦合计算粉碎机筛分效率的可行性。

(2)基于DEM-CFD耦合对粉碎机进行数值模拟,获得了颗粒在粉碎机内的完整的运动过程,找到了颗粒的运动规律;获得了粉碎机内流体相的速度和压力分布云图,找到了粉碎机内流体相的速度和压力分布情况;研究了不同的喂料速率、喂料量以及回料管直径对粉碎机筛分效率的影响,获得了粉碎机在不同工作情况下的筛分效率及颗粒运动速度,碰撞次数和物料出料量随时间的变化规律。

(3)基于数据分析软件Design-Expert内的Central Composite功能设计实验方案对粉碎机的筛分效率进行响应面分析,研究回料管直径、喂料速率以及喂料量三个因素及因素与因素之间的交互作用对粉碎机筛分效率的影响,建立了影响因素与筛分效率的回归方程,找到了目标函数的最优解。

本研究通过计算机仿真模拟和实验结合的方法,对新型粉碎机物料分离特性及其影响因素之间的关系进行了研究,为其优化设计和推广应用提供了理论依据。

关键词: 粉碎机;筛分效率;DEM-CFD;耦合;响应面分析;交互作用。

Abstract

Crushing is one of the important processes in feed processing. The effect of crushing affects the cost and quality of feed processing. The hammer mill is one of the important equipments for feed crushing. The traditional hammer blade crusher has a material circulation layer, which causes prominent problems such as high crushing energy consumption, low screening efficiency, high noise, over-crushed materials, fast feed temperature rise, and hammer and sieve wear. The research team has developed a new type of hammer blade crusher, which effectively destroys the circulation layer, but there are also problems such as the mismatch between the separation efficiency and the crushing efficiency, and the serious accumulation of materials in the return pipe. In order to solve this defect and improve the working efficiency of the new hammer mill,this study uses a combination of computer simulation and experiment to analyze the relationship between the material separation characteristics of the new mill and its influencing factors. Carried out research in the following areas:

(1) Simplify the crusher model, and then use EDEM and ANSYS-Fluent numerical simulation software to analyze the gas-solid two-phase flow of the crusher, and conduct a screening experiment on the existing crusher. By comparing the particles in the crusher in the experiment The movement and particle movement in the simulation, the particle size distribution of the crushed particles after the experiment and the particle size distribution in the numerical simulation, as well as the screening efficiency after the experiment and the screening efficiency of the simulation results verified the DEM-CFD coupling calculation crusher sieve The feasibility of sub-efficiency.

(2) Based on the DEM-CFD coupling, the crusher was numerically simulated, and the complete movement process of the particles in the crusher was obtained, and the movement law of the particles was found; the velocity and pressure distribution clouds of the fluid phase in the crusher were obtained, and found The velocity and pressure distribution of the fluid phase in the pulverizer were studied; the effects of different feeding rates, feeding amounts and the diameter of the return pipe on the pulverizer screening efficiency were studied, and the pulverizer was screened under different working conditions. The efficiency and the speed of particle movement, the number of collisions and the amount of material output change with time.

(3) Based on the Central Composite functional design test plan in the data analysis software Design-Expert, the response surface analysis of the sieving efficiency of the pulverizer is carried out, and the three factors and factors and factors of the return tube diameter, feeding rate and feeding amount are studied. The interaction between them affects the screening efficiency of the crusher, the regression equation of the influencing factors and the screening efficiency is established, and the optimal solution of the objective function is found.

In this study, through the combination of computer simulation and experiment, the relationship between the material separation characteristics of the new crusher and its influencing factors was studied, which provided a theoretical basis for its optimal design and application.

Key words: Hammer mill; screening efficiency; DEM-CFD; coupling; response surface analysis; interaction 。

1、研究背景。

1.1、引言。

我国饲料工业正处于一个全新的发展阶段[1],饲料工业的发展水平已成为衡量现代农业发展程度的重要指标[2]。粉碎是饲料工业中的重要环节之一,粉碎效果影响饲料加工的成本和质量,饲料粉碎机是饲料加工的主要设备[3]。

粉碎饲料的方法有多种[4],如:切碎、磨碎和击碎等,生产中,粉碎机型主要取决于被粉碎的物料特性,一般来讲,颗粒状饲料多采用击碎的方法进行粉碎[5],主要机型有锤片式、齿爪式、劲锤式、对辊式等。锤片式粉碎机的优点有:空载情况下可以迅速启动、粉碎的物料质量较好、维修比较方便。在生产中,锤片式粉碎机的现存缺点主要有粉碎能耗高、筛分效率低、噪声大、物料被过粉碎、饲料温升快、锤片和筛网磨损严重等[6]。

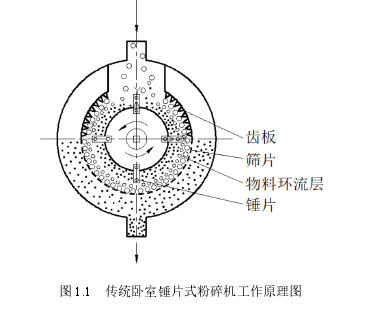

目前,我国许多中小型饲料厂使用的仍然是传统的卧式锤片式饲料粉碎机,工作原理如图1.1所示,物料进入破碎腔后,在高速旋转的锤片作用和壁面齿板的摩擦冲击下,物料颗粒被粉碎,符合透筛的物料颗粒通过筛网排出。传统卧式锤片式粉碎机的缺点是在粉碎室内存在物料环流层,即粉碎室内的大颗粒物料在离心力作用下分布在外层,对满足筛分尺寸的颗粒透筛有一定的阻碍;此外,粉碎室中心有负压,对小颗粒物料有一定的吸附作用,结果未能及时排出一些符合粒度要求的物料,造成物料的重复粉碎,导致粉碎机筛分效率低于粉碎效率。

目前对粉碎机的主要研究方法[7]有理论分析法,高速摄影法,实验推测法,数值模拟法,特征测试法等。尽管这些方法在研究中取得了不错成效,但是仍有不足,理论分析法可以从原理上进行分析,但是分析过程太过繁琐复杂;高速摄影法,能清晰拍摄到物料的运动过程,但是不能拍到物料粉碎的全过程;实验推算法基于客观实验,数据真实说服力强,但是实验成本过高,实验周期长,实验的影响因素太多,很难得到精准度高的数据;数值模拟法相比较来说成本低,周期短,对于复杂的流场研究成效显着,但是对于数值模拟的结果比较空洞,缺乏准确性和精确性。特征分析法对于两相流场的测试结果准确性高,但是由于粉碎机内流场复杂,测试方法和装置还处于探索阶段。现在对于粉碎机流场的研究有较多的成果,但是这些成果的研究中运用的方法单一,很难全面展示出流场的真实情况,得到的结果也是宏观上的,定性的实验推测。

本文将高速摄影法与数值模拟法相结合对现粉碎机进行研究,其中,数值模拟法耦合离散元分析软件EDEM和计算流体力学软件ANSYS-Fluent,结果对粉碎机整机工作性能的提高有重要参考价值。

【由于本篇文章为硕士论文,如需全文请点击底部下载全文链接】

1.2、国内外研究现状

1.2.1、粉碎机的研究现状

1.2.2、气固两相流的研究现状

1.2.3 、离散元素法的研究现状

1.3、课题的研究背景

1.4、主要研究内容

2、气固两相流耦合计算及筛分实验验证

2.1、气固两相流中颗粒的受力.

2.2、湍流朴型.

2.3、气固两相流数值模拟

2.3.1、气固两相流的数值模拟方法

2.3.2、气固两相流间的耦合.

2.4、 DEM-CFD耦合模块.

2.4.1、 DEM-CFD耦合理论

2.4.2、时间步长

2.4.3、颗粒接触的网格单元法的检索过

2.5、粉碎机内气固两相流的计算模型.

2.5.1、粉碎机模型简化

2.5.2、几何模型和网格模型.

2.5.3、边界条件和求解设置

2.6、实验系统以及测量方法

2.6.1、实验台的搭建

2.6.2、实验方案及实验步骤.

2.7、EDEM和Fluent耦合计算粉碎机筛分准确性的验证.

2.7.1、实验与模拟粉碎机内颗粒运动对比

2.7.2、实验与模拟颗粒的粒径对比

2.7.3、实验与模拟的饰分效率的对比

2.8、本章小结.

3、粉碎机内气固两相流流动特性分析

3.1、模拟参数.

3.2、几何结构模型.

3.3、粉碎机内两相的运动特性分析.

3.3.1、颗粒相的运动特性分析.

3.3.2、流体相的运动特性分析.

3.4、不同喂料速率对筛分效率的影响研究.

3.5、不同喂料量对筛分效率的影响研究

3.6、不同回料管直径对筛分效率的影响研究

3.7、本韦小结.

4、关于提商粉碎机筛分效率的响应面法分析.

4.1、响应面法分析介绍.

4.2、研究因素

4.3、计算模型.

4.4、筛分效率的响应面分析.

4.4.1、筛分效率的响应面建模及实验结果

4.4.2、影响因素的交互作用对饰分效率的影响

4.5、实验验证

4.5.1、实验方案及实验步骤

4.5.2、实验结果及分析.

4.6、本章小结

5、总 结

本文首先将粉碎机外壳和转子组进行简化,并以简化模型为研究对象。然后基于实验研究,通过实验中粉碎机内颗粒运动情况与模拟中颗粒运动进行对比、实验后被粉碎的颗粒粒径分布和模拟的颗粒对比,实验后筛分效率和模拟结果的筛分效率对比验证了DEM-CFD耦合方法计算粉碎机内气固两相流动的准确性。继而对粉碎机内气固两相流动特征进行阐述,随后分析了喂料速率、喂料量以及回料管直径对于两相流的影响。最后通过响应面法分析,研究了喂料速率、喂料量以及回料管直径这三个因素对筛分效率的影响,具体内容如下:

(1)通过实验验证数值模拟的可靠性。

1.观察颗粒在分离装置中的运动过程,发现物料颗粒在分离装置前半段浓度呈外密内疏的分布状况,当物料到达分离装置后半段时,靠近内外壁浓度分布较均衡。

2.分析实验后被粉碎的颗粒粒径分布和模拟的颗粒粒径分布,发现实验和数值模拟结果中80%左右的玉米颗粒的粒径分布在2~4mm之间,10%左右的颗粒粒径分布在1~2mm之间,10%左右的颗粒粒径分布在4~5mm之间,实验和模拟中颗粒分布粒径情况相吻合。

3.分析实验后筛分效率和模拟结果的筛分效率,通过比较实验与模拟之后的筛分效率,实验和模拟工况相吻合时,现有粉碎机在喂料投放结束后的一定的时间内筛分效率均达到90%以上(长时间工作粉碎机能耗增大),绝大多数的物料颗粒可以被收集。

通过以上三个方面的分析,说明EDEM和Fluent耦合计算粉碎机内气固两相流动及粉碎机筛分效率是可行的。

(2)数值模拟结束之后对粉碎机内颗粒相和流体相进行分析,同时单因素研究不同喂料速率、喂料量以及回料管直径对于粉碎机筛分效率的影响。

1.观察颗粒的运动轨迹可以发现:粉碎室内部的颗粒在流场的作用下呈现出靠近分离装置一侧的物料浓度大于远离分离装置一侧的浓度;在筛分稳定阶段,分离装置内物料浓度达到最大,在分离装置前半段浓度呈外密内疏分布,后半段物料浓度分布均衡,回料管入口处出现物料堆积现象,在筛分过程中存在极少部分物料未到达筛网而直接进入回料管中。

2.观察粉碎机内流体相的压力云图可以发现:负压几乎存在于整个粉碎室内,中心处负压达到最大且中心负压值从靠近进料口处到远离进料口处的逐渐增大;在分离装置内几乎没有负压的存在且分离装置中心压力值小于两侧压力值,整个回料管内全部存在负压,越靠近回料管出口处,负压值越大。

3.观察粉碎机内流体相的速度云图可以发现:在转子中心处的气流速度很小,由转子组扫略过的区域气流速度最大;在靠近粉碎机外壳区域的气流速度从内到外逐渐降低,在分离装置中靠近粉碎室出口处外侧的气流速度大于内侧;在回料管进口附近且靠近分离装置内壁区域内存在部分气流直接进入回料管;在回料管中,气体流速呈中间大两边小的分布状态,且气体在回料管前半段的流速大于后半段流速。

4.单因素研究不同喂料速率、喂料量以及回料管直径对于粉碎机筛分效率的影响时发现:喂料速率和回料管直径这两个因素的变化对粉碎机的筛分效率影响较大,而喂料量对粉碎机筛分效率的影响较小;在不同的工作情况下,颗粒在粉碎机内速度,出料量变化和碰撞次数随时间的变化均有所差异,速度随时间变化而减小,出料量和碰撞次数随时间变化而增大。

(3)基于数据分析软件Design-Expert内的Central Composite功能设计实验方案对粉碎机的筛分效率进行响应面分析。研究了回料管直径、喂料速率和喂料量对筛分效率的影响并分析因素之间的交互作用。

结果表明:喂料速率对于粉碎机的筛分效率影响程度最大,喂料量对粉碎机筛分效率的影响程度最小,回料管直径和喂料速率的交互作用影响显着,优方案为当粉碎机回料管直径为50mm,喂料速率为0.75~1kg/s,喂料量为5~6kg时,粉碎机筛分效率达到最优。

参考文献