摘要

近年来汽车销量逐年增长,人们对汽车零部件的要求也越来越严格,刹车片支架作为汽车的零部件之一,其主要是采用铸造的方式成型的,由于工艺特点,铸造后表面会出现粗糙不平和毛刺等现象,这些缺陷会影响工件的使用性能及外观质量,同时工人搬运工件时也会存在安全隐患。目前大部分企业还是通过人工的方式打磨刹车片支架,但是在打磨过程中会产生大量的粉尘并伴随着噪音使得加工车间的工作环境污染极其严重,长时间在这种加工环境下会对工人身体造成极大的伤害。本文以工业机器人为主体,设计了一套打磨清理刹车片支架方案,提升了生产线自动化程度,降低了工人的劳动强度。

主要研究工作如下:

分析各个打磨影响因素对打磨质量与打磨效率的影响,实现在打磨过程中磨头压力的稳定控制,并求解出打磨功率作为确定打磨工具型号的依据。

搭建一套刹车片支架打磨系统,确定打磨方式,选择工业机器人型号,通过设计工件夹具和工作台,实现工件的定位与夹紧。

由D-H参数法建立机器人运动学,实现机器人末端定位,使用MATLAB中的机器人工具箱建立机器人模型,并对运动学做仿真验证,基于运动学求解机器人工作空间确保所有打磨轨迹点都包含在机器人三维工作空间内。

最后使用Robot Art对打磨轨迹进行规划,通过导入机器人、工具、零件、夹具、工作台等模型,规划打磨轨迹后进行干涉检查和打磨仿真,验证轨迹规划的合理性,通过后置功能导出离线打磨程序。

关键词: 打磨机器人,刹车片支架,机器人运动学,轨迹规划,离线仿真 。

Abstract

In recent years, automobile sales have increased year by year, and people's requirements for automobile parts are becoming more and more stringent. Brake pad bracket is formed by casting. Because of its technological characteristics, surface roughness and burr will appear after casting. These defects affect the performance and appearance quality of the workpiece, and there will also be potential safety hazards when workers move the workpiece. At present, most enterprises still grind the burrs by artificial, but in the grinding process, a large amount of dust and noise will be produced, which will cause serious environmental pollution in the processing workshop. Taking industrial robots as the main body, a set of grinding and deburring scheme for brake pad brake support was designed, which improves the automationof production line and reduces the labor intensity of workers.

The main research contents are as follows; The influence of various grinding factors on grinding quality and efficiency is analyzed. The stable control of grinding head pressure is realized in the grinding process, and the grinding power is calculated as the basis for determining the type of grinding tool.

A set of grinding system was built. The type of industrial robot was selected. Through the design of workpiece fixture and worktable, the positioning and clamping of workpiece can be realized.

The kinematics of the robot is established by D-H parameter method, and the positioning of the end of the robot is realized. The robot model is established by using the robot toolbox in MATLAB, and the kinematics is verified by simulation. Solving the workspace of the robot ensures that all grinding trajectory points are included in the three-dimensional workspace.

Finally, the grinding trajectory is planned by Robot Art. The interference checking and grinding simulation are carried out after the grinding trajectory is planned by introducing the model of robot, tool, parts, fixture and worktable. The rationality of the trajectory planning is verified and the off-line grinding program is derived through the post-function.

Key Words: Grinding robot, Brake pad bracket, Robot kinematics, Trajectory planning, Off-line simulation。

第 1 章 绪论

1.1 课题研究背景、目的及意义 。

1.1.1 课题研究背景 。

现今,用铸造的方式来得到机械产品毛坯已经成为主要的方式之一,在很多的机械装置中铸件的质量占据总体质量的较大部分,其中汽车行业尤为明显,如组成汽车发动机中的曲轴、缸体、缸盖、进排气管等关键零件基本都是通过铸造的方式生产的。铸件是通过将冶炼好的液态金属注入铸型内,经过冷却成型的,这会在铸模的浇口根部和接缝处多出一部分金属,多出的金属则被称为毛刺,毛刺的存在会影响铸件表面质量,因此就需要对这些缺陷进行专门的处理。处理毛刺的方法大体可分为人工法、热能法、喷射法、振动光饰法、磁力研磨法、化学法、电化学法、电弧放电法、电热丝法、超声波法、激光法、机器人打磨法。随着机器人技术的发展,已经可以通过编程实现用工业机器人自动地对工件表面进行处理,将生产力解放出来,因此使用机器人打磨法也越来越被人们所关注。

工业机器人从90年代开始迅速发展,在一些发达的欧美国家,工业机器人已经被应用在部分工业生产领域中[1]。工业机器人具有持续作业时间长、反应迅速、精度高等一系列优点,使得将工业机器人应用在工件表面处理领域尤为适合。此外,对机器人编程可以实现不同的工件打磨,这更加体现了机器人的优势。

本课题的研究对象刹车片支架就是使用铸造的方式生产的,因此本文结合工业机器人的优势来实现自动地对工件进行打磨。

1.1.2 课题研究目的及意义 。

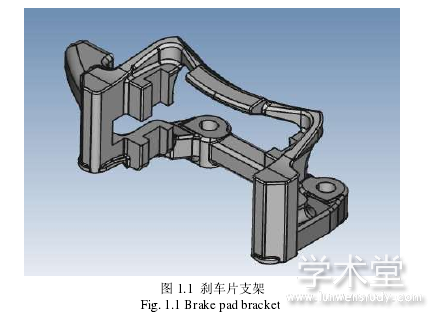

刹车片支架如图1.1所示,主要是采用模具浇铸的方式铸造成型的,铸造后存在毛刺飞边等现象,这些缺陷会影响工件的使用性能及外观质量,同时工人搬运工件时也会存在安全隐患。刹车片支架的作用是支撑刹车片,刹车片的作用是与刹车盘通过摩擦实现减速、停止的目的,优良的刹车性能对安全性至关重要。因此,为了保障刹车系统的灵敏性和获得更佳的外观质量对铸造后的刹车片支架表面的进一步处理是不可或缺的一道加工工序。

目前刹车片支架的打磨主要还是依靠人工打磨,如图 1.2 所示,虽然这种打磨方式所使用的设备价格较低,但打磨效率低,打磨后表面一致性较差,另外在打磨过程中会产生大量的粉尘并伴随着噪音使得加工车间的工作环境污染极其严重,长时间在这种加工环境下会对工人身体造成极大的伤害[2]。《中国制造2025》中提出的绿色发展、以人为本的理念也体现国家对工人生产环境的要求逐渐严格,以及近年来由于装备技术水平不断的进步,使用人工来打磨的这种方式最终会被智能表面处理的加工方式所取代[3]。因此本文分析与研究了能够代替人工作业的工业机器人铸件表面处理技术,这对日后铸件表面清理的研究具有重要的实际意义。

随着工业机器人技术的不断发展使得工业机器人在应用上更加成熟,同时国内也在大力发展制造业的升级转型,很多机器人学专家都认为到2020年以后机器人市场前景更加美好,使得工业机器人代替人类完成生产加工的工作任务成为可能[4]。

表面处理机器人在工业机器人中占据了很重要的地位,工业机器人处理铸件表面具有以下优势[5]:

(1)全自动打磨毛刺,可以大幅度提高产量,提升企业竞争力。

(2)机器人打磨系统可以配置多种刀具且可以实现自动更换刀具。

(3)通过设计双工位工作台,利用托盘回转可以在双工位之间进行转换,可以自动装载和卸载打磨的工件。

(4)工业机器人具有多个自由度,可以像人的手臂一样灵活到达三维空间的任意点,并且定位精度高。

(5)可以通过电脑对机器人进行离线编程,将编好的程序输入到机器人的控制模块中即可实现让工业机器人按照人们预定的设计在空间中进行运动。

(6)工业机器人处理铸件表面具有较高的柔性,针对不同的需要表面处理的工件选用不同的加工程序。

(7)可在严峻的生产环境下进行作业,将操作工人从危险环境中解放出来。

通过编程实现工业机器人在空间中的复杂曲线运动,大大降低了在表面处理这道工序的成本,提高了加工效率和产品的质量。机器人加工已经广泛引起了机械加工领域的重视,使用工业机器人进行表面处理必然会成为未来的主流趋势。

【由于本篇文章为硕士论文,如需全文请点击底部下载全文链接】

1.2、打磨工业机器人国内外研究现状.

1.2.1、国外工业机器人打磨研究现状

1.2.2、国内工业机器人打磨研究现状

1.3、打磨关键技术

1.4、论文主要研究内容

第2章 打磨工艺分析

2.1、打磨需求及打磨机理.

2.2、打磨影响因素

2.3、磨头压力稳定性控制

2.4、打磨功率计算

2.5、砂轮打磨要素的确定.

第3章 刹车片支架打磨系统.

3.1、打磨设备及打磨方式

3.2、打磨工具

3.3、工件夹具设计.

3.3.1、 夹具定位

3.3.2、夹具夹紧

3.4、工作台设计.

3.5、多轴工业机器人及辅助设备.

3.6、本章小结.

第4章 打磨机器人的定位运动分析与仿真

4.1、机器人连杆位姿描述与坐标变换

4.1.1、位置描述

4.1.2、方位描述

4.1.3、坐标变换

4.2、机器人连杆坐标系与连杆参数.

4.3、机器人运动学模型建立

4.3.1、机器人正运动学

4.3.2、机器人逆运动学

4.4、运动学仿真及结果分析.

4.4.1、基于机器人工具箱齐次坐标变换

4.4.2、在Robotics Toolbox环境下的IBR2600机器人建模

4.4.3、正逆运动学仿真

4.5、基于运动学的工作空间求解及工作台位置的确定

4.5.1、工作空间求解.

4.5.2、工作台位置的确定

4.6、本章小结

第5章 基于RobotArt的打磨轨迹规划及离线编程

5.1、环境搭建.

5.1.1、工业机器人导入

5.1.2 、打磨工具导入

5.1.3、打磨工件、夹具及工作台的

5.1.4、周边设备导入

5.2、工件的定位与夹紧.

5.3、工作台的定位

5.4、零件上半部打磨轨迹的规划及打磨仿真

5.4.1、生成轨迹

5.4.2、 Z轴固定与生成出入刀点

5.4.3、轨迹优化.

5.4.4、其余加工轨迹的生成

5.4.5、干涉检查

5.4.6、打磨仿真

5.4.7、后置

5.5、零件下半部打磨轨迹的规划及打磨仿真

5.6、本章小结

第 6 章 结论

本文对机器人打磨刹车片支架进行了相关研究,首先,设计了工件夹具及工作台,再通过对其他设备的选型构成了一套打磨工作站。然后,通过对机器人运动学的研究,实现了机器人末端的空间定位。最后,基于Robot Art软件对打磨路径进行规划,并对打磨过程进行了仿真验证。本文主要的研究成果如下:

(1)完成工件夹具及工作台的设计,建立了一套刹车片打磨系统,实现了刹车片支架的自动打磨。

(2)采用D-H法建立IRB-2600型机器人连杆坐标系及运动学方程,实现机器人末端的定位。调用Robotics Toolbox函数,对机器人正逆运动学进行仿真分析,验证所建立的运动学方程的正确性,并求解机器人工作空间,确保所有打磨点均在此工作空间内。

(3)基于Robot Art软件规划出打磨路径并进行干涉检查,通过仿真验证了打磨轨迹规划的合理性,同时生成了最终的机器人加工程序。

参考文献