无人机技术论文第五篇:浅谈无人机电传刹车系统的故障诊断与改进措施

摘要:电传刹车系统在中小型无人机上应用广泛。对无人机电传刹车系统组成和原理进行简述,介绍了电静液系统在机上使用过程中出现无指令压力失控的故障现象。对故障进行深入研究,提出一套故障分析方法。通过目视检查、印制板X光检查、工业CT检查、仿真计算分析、试验验证等手段对故障进行定位,并进行了机制分析。开展了故障模拟试验、故障现象复现,验证了故障原因。针对故障原因提出了解决措施,防止故障发生。

关键词:电静液系统; 压力失控; 单片机电源异常; 虚焊;

Research on Fault Diagnosis of UAV Brake-by-wire System Out of Control

ZHANG Xiaojuan WANG Shan REN Jie SHI Jinhui TU Ling

Technology Center, AVIC Chengdu Aircraft Industrial (Group) Co., Ltd. Guizhou Xin'an Aviation Machinery Co.,Ltd.

Abstract:The brake-by-wire system is widely applied into small and medium unmanned aerial vehicle(UAV). The composition and principle of the brake-by-wire system were introduced. The failure phenomenon that the electro-hydrostatic system was out of control without instruction when it was used on board was introduced. A new failure analysis method was presented through the deep study of the fault. The fault was located by methods of visual inspection, PCB X-ray examination, industrial CT inspection, simulation calculation and analysis, test verification, and the mechanism was analyzed. The fault simulation test and the recurrence of the fault phenomenon were carried out, and the fault causes were verified. According to the cause of the failure, the solution measures were put forward to prevent the failure.

0 前言

中小型无人机发展迅速,目前主要向高空、高速方向发展,自主起降的飞机起飞、着陆速度快,对刹车系统提出了更高的要求。中小型无人机装配的发动机无附件机匣,不能驱动液压泵,采用电动泵供压的液压能源系统所能提供的油液流量有限,不能满足刹车所需的大流量需求,且随着飞机多电/全电技术的发展,飞机上部分机载作动系统已开始逐渐采用电静液作动及机电作动技术。基于电静液作动技术的电静液系统已成功应用于中小型无人机,它自带液压源,无需机上提供液压源,系统独立。

本文作者对某无人机电传刹车系统无指令时刹车压力失控故障进行分析,通过通电检查、分解检查、印制板X光检查、印制板CT检查、仿真计算、高低温试验、振动试验、故障注入试验等措施,对可能的故障原因逐一排查,确定故障原因,通过故障复现试验,进一步验证故障原因。

1 电传刹车系统简介

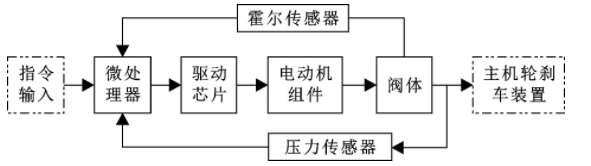

电传刹车系统由电控刹车阀和软管组成。电控刹车阀接收飞控计算机的指令输出刹车压力,经软管输出至机轮刹车装置,对主机轮进行刹车,一个电控刹车阀控制一侧主机轮刹车。电控刹车阀采用电静液技术,由贮油杯、阀体、电动机组件、控制器等组成。电控刹车阀原理见图1:压力传感器检测输出压力,霍尔传感器检测电机行程位置,防止电动机组件发生过载损坏;微处理器对输入信号进行处理解算,输出PWM等信号给驱动芯片,控制电动机组件正转、反转、停转,正转时电动机组件上的滚珠螺母向前移动,刹车压力增加,反转时刹车压力减小。

图1 电控刹车阀原理

2 故障现象

某型无人机在当日进行第2次滑行试验时,在起飞线对各系统进行检查,刹车系统自检正常;自检完成后进行停机刹车,刹车系统工作正常;给刹车系统清零指令,刹车压力下降至0,此时系统工作均正常。2 s后左刹车压力突然上升至9 MPa且保持在9 MPa, 检查左机轮处于刹车状态,说明实际有压力输出,左刹车系统故障。出现该故障后,给左刹车系统输入不同指令,电控刹车阀不动作,刹车压力依然为9 MPa; 对全机下电再上电,左刹车系统依然不执行指令,压力保持9 MPa。人为将刹车导管接头处拧松,系统泄漏使刹车松掉,将飞机牵引离开跑道。根据系统原理,判定为电传刹车系统中电控刹车阀故障。

此故障现象在该型无人机电传刹车系统中首次出现。

3 故障分析

3.1 返厂测试和分解检查

用稳压电源给电控刹车阀通电,刹车指令为0,未听到电动机组件工作声音,观察稳压电源电流为5.6 A,因产品正常工作电流不超过1 A,并且软件设置堵转电流为3 A,故初步分析为电动机组件发生了堵转,控制器进行了过流保护,产品无法正常工作。

分解产品,将阀体剥离开,经检查知:电动机组件已超出支座组件端面,正常情况下,不应超出支座组件端面;电动机组件上减速器存在较大的轴向窜动,减速器已损坏。检查阀体知:阀体内装在活塞上的弹簧发生倾斜,活塞上固定弹簧挡圈已脱出挡圈槽(见图2),活塞挡圈槽损坏。

图2 活塞组件(挡圈槽损坏)

因阀体内活塞组件已损坏,故断开阀体,给产品施加刹车压力指令,产品能正常工作。通电及分解检查表明:电动机组件异常工作,超出限位行程发生堵转,导致阀体内活塞组件受损。电动机组件是执行机构,若无电机控制信号输入,其本身不会自动工作,分析是控制器故障,且经过300余次的工作循环,故障未复现,判断是控制器印制板偶发故障导致。

3.2 控制器印制板分析

控制器主要由压力传感器、霍尔传感器、驱动芯片、电源模块、运算放大器、单片机组成。压力传感器检测输出压力,并用于控制器进行控制律解算,故障现象说明传感器工作正常,故可排除压力传感器故障。霍尔传感器用于对电动机组件进行限位保护,仅霍尔传感器故障不会导致电机不受控动作。因此,对控制器其他部分进行分析及验证。

3.2.1 驱动芯片损坏或虚焊

驱动芯片直接控制电机的正转、反转、停转,其电路图见图3。根据芯片工作原理分析:刹车指令为0且反馈压力为0时,正常工作应是4脚输入高电平,3脚输入50%占空比;若3、4脚虚焊,则其处于高阻状态,输入信号为中间不确定态。通过将3、4脚悬空模拟3、4脚虚焊进行空载试验,通电后给0刹车指令,电动机组件持续正转,刹车压力上升,且电流超过2 A(正常应是电动机反转或不动作,电流不超过1 A),试验表明3、4脚虚焊会导致电机不受控且压力上升的故障。

图3 驱动芯片电路图

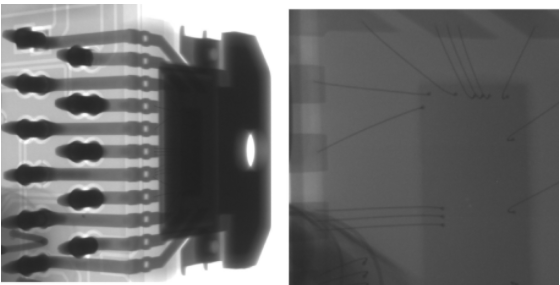

对驱动芯片引脚进行目视检查,不存在虚焊;对3、4脚与单片机之间的连接铜箔线进行检查,没有出现断裂现象;为检查芯片内部引脚是否出现裂纹,进行了X光检测,检查结果表明芯片本身没有明显缺陷,见图4。

图4 驱动芯片X光检测

3.2.2 单片机损坏或虚焊

单片机输出PWM信号和brake信号直接给驱动芯片,单片机损坏或引脚虚焊将输出异常信号给驱动芯片,导致电机异常工作。所选单片机是最小封装的单片机,封装在面积为3 mm×3 mm的芯片上,其封装形式为MLP-11,没有外露管脚,焊接时容易出现虚焊。对单片机进行X光检测,单片机本身没有明显缺陷(见图5),对单片机进行工业CT检测,无虚焊情况。

图5 单片机X光检测

3.2.3 单片机电源异常

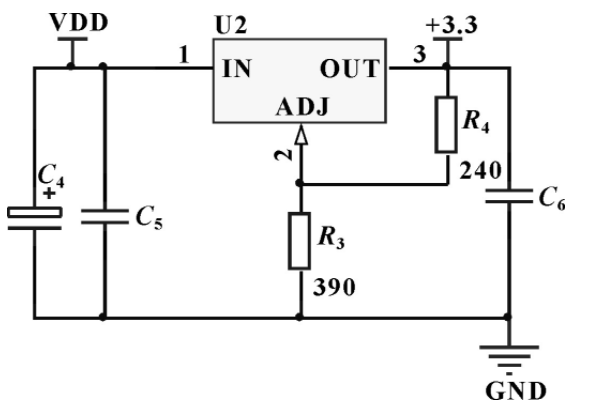

单片机电源异常会导致单片机输出管脚处于高阻态,输出信号不可控,可能输出异常信号给驱动芯片,导致电机异常工作。单片机电源为3.3 V,由三端可调稳压器提供,通过电阻R3、R4对输出电压进行调节,见图6。电阻R3、R4中任一个出现故障或虚焊,都会导致输出电压变化。对单片机电源模块进行了工业CT检测,检测结果显示电阻R4正常,R3与地相连的一端存在虚焊。

图6 3.3 V电源图

为验证虚焊对输出电压的影响,用Multisim软件进行仿真,结果表明:虚焊导致阻值增大,R3阻值越大,输出电压越急剧增大;R3完全断开,输出电压接近输入电压15 V,单片机极限工作电压为4.2 V,R3虚焊导致电源电压高于单片机正常工作电压,单片机不能正常工作,输出异常信号,可能导致电机异常工作。

模拟R3虚焊进行试验,因虚焊不能完全模拟,故采用电阻R3与地断开/接通的方式模拟虚焊。将电阻R3焊下,用导线连接电阻R3与印制板上R3的焊盘,在产品正常供电的情况下给0刹车指令,电动机组件不动作;快速断开电阻R3与地之间的导线,电动机组件持续正转,压力上升,电机不受单片机逻辑控制,与机上故障现象完全一致,故障得以复现。

3.3 原因定位

通过通电检查、分解检查、机制分析、X光检测、工业CT检测、故障模拟试验等手段,确定故障原因为三端可调稳压器的调节电阻R3虚焊,导致稳压器输出电压异常,最大电压达14 V,超过了单片机极限工作电压4.2 V,单片机不能正常工作,输出异常信号给驱动芯片,导致电机异常工作,不执行软件控制逻辑。

复查产品研制过程,发现电阻R3、R4参数选择不合理,然后进行更改,工人在更换电阻R3时没有完全清理干净焊接处导致虚焊,印制板局部元器件更换后,未进行环境筛选检查,易造成虚焊产品出厂。

4 改进措施

产品故障原因属质量问题,对同批次的产品全部召回返厂,对控制器印制板进行工业CT检测,检查是否有虚焊现象。对虚焊部位进行重新焊接,完善技术文件,要求更换元器件后必须进行环境筛选检查,避免虚焊产品出厂。对工人焊接操作及要求进行专项培训,强化质量意识,避免出现质量问题。

5 结论

本文作者对电传刹车系统无刹车指令(即0指令)时出现刹车压力上升至9 MPa且不再执行任何指令的故障进行了深入研究,提出了一套故障排查方法,对可能的故障因素逐条进行分析、验证、排查。通过通电检查、分解检查、X光检测、工业CT检测、仿真分析、故障模拟、试验验证等方法,定位故障原因为控制器印制板上一电阻虚焊,导致输出电压异常,超过了单片机极限工作电压,单片机不能正常工作,输出异常信号给驱动芯片,进而使电机持续正转,压力上升,直至电机发生堵转。电阻虚焊属质量问题,本文作者对此提出了改进措施。

参考文献

[1] 张晓娟,何泳,王山,等.中小型飞机刹车系统研究与应用[J].机床与液压,2018,46(16):69-72.ZHANG X J,HE Y,WANG S,et al.Research and application of aircraft brake system[J].Machine Tool & Hydraulics,2018,46(16):69-72.

[2] 贾爱绒.电静液作动刹车技术的研究[C]//中国航空学会控制与应用第十三届学术年会论文集.呼伦贝尔:中国航空学会,北京航空航天大学,2008.

[3] 刘劲松,刘长伟,范淑芳.基于EMA的飞机全电刹车系统研究[J].航空精密制造技术,2012,48(6):40-43.LIU J S,LIU C W,FAN S F.Research of electric brake of aircraft based on EMA[J].Aviation Precision Manufacturing Technology,2012,48(6):40-43.

[4] 冀美珊,魏小辉,张明,等.飞机全电刹车系统性能分析[J].计算机仿真,2013,30(4):41-44.JI M S,WEI X H,ZHANG M,et al.Performance analysis of aircraft electric braking system[J].Computer Simulation,2013,30(4):41-44.

[5] 李强,王丽丽.波音787飞机全电刹车系统分析研究[C]//中国航空学会总体专业分会飞机发展与设计第十次学术交流会论文集.珠海:中国航空学会,2015,327-329.

[6] 逯九利,袁朝辉,孙静,等.一种电静液刹车系统优化设计及动态性能分析[J].机床与液压,2017,45(1):129-132.LU J L,YUAN Z H,SUN J,et al.Optimal design and dynamic performance analysis of a kind of electro hydrostatic actuator brake system[J].Machine Tool & Hydraulics,2017,45(1):129-132.

[7] 张谦,李兵强.一种新型电静液作动飞机刹车系统[J].测控技术,2011,30(7):79-82.ZHANG Q,LI B Q.A novel electro-hydrostatic actuator for aircraft braking system[J].Measurement & Control Technology,2011,30(7):79-82.

[8] 印正锋,姜曼琳,刘菊红.某型飞机刹车系统内部串油分析[J].机床与液压,2017,45(14):167-168.YIN Z F,JIANG M L,LIU J H.Analysis of internal leakage for a plane brake system[J].Machine Tool & Hydraulics,2017,45(14):167-168.

[9] 伍峰,邱建军,谢超.某型飞机刹车系统故障分析与设计改进[J].液压气动与密封,2014,34(7):1-3.WU F,QIU J J,XIE C.Failure analysis and improvement on the braking system of a light aircraft[J].Hydraulics Pneumatics & Seals,2014,34(7):1-3.

[10] 付学森.浅谈飞机刹车系统的故障诊断与预防[J].中国机械,2013(9):80.