摘要:随着制造行业的发展,注塑工艺应用越来越广泛,而塑料制品的成型完全依赖于注塑模具浇口的注射,后序进行浇口的二次去除,本文重点介绍注塑产品浇口去除的设计技巧以及工艺方法,从而达到浇口少修化,产品精美化的目的。

关键词:注塑; 浇口; 去除; 应用; 探讨;

Abstract:With the development of the manufacturing industry, the application of injection molding technology becomes more and more extensive, and the molding of plastic products completely depends on the injection of the injection mold gate, followed by the secondary removal of the gate. This article focuses on the removal of the injection product gate, the design skills and process methods to achieve the goal of less gate repair and exquisite products.

Keyword:injection; molding gate; removal; application; discussion;

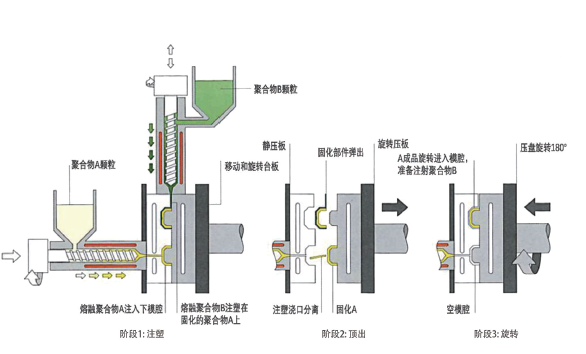

注塑工艺在汽车行业中被广泛应用,但注塑浇口的二次去除、根部修补作业是制约生产过程效率提升的重要影响因素,比如:浇口的数量、浇口的结构、浇口去除工艺方法等,都对产品浇口的去除存在直接关系,在保证产品特性满足要求的前提下,如何实现浇口设计最少化、浇口去除最简化,浇口设计技术以及去除工艺显得尤为重要,并对制品的外观、后序的装配产生不同的影响。以下重点从浇口设计选型、浇口去除工艺方法以及模具改进三方面进行浇口去除少修化探讨。

1 浇口设计选型

浇口是熔料经过分流道后流经产品的唯一通道,对熔体流入型腔起限制作用,并且当注塑压力撤销后,浇口固化,封锁型腔,防止熔体倒流[1],浇口的开设形式以及位置对塑件的影响很大,因此合理选择浇口尤为重要。

浇口位置选择应根据塑件的几何形状和品质要求,浇口的设计便于去除、不外漏、同时结合熔料在流道和型腔中的流动状态、填充、熔接线、排气等因素综合考虑,一般遵循原则如下:

(1)浇口不外漏、易修除。(2)浇口不能正对筋位或者孔位,且不能正对薄钢或者孤岛,防止料流将零件挤压变形。(3)浇口的设计便于模具脱模,防止夹料、拉伤等质量问题出现。(4)生产操作的可便利性,本着实现自动化、少人化原则进行设计。

浇口的类型:主要为侧浇口、潜伏浇口、直接浇口、点浇口。

侧浇口:

侧浇口为注塑产品用的最多的浇口形式,又称为标准浇口,一般开设在分型面上,根据搭接形式又分为对接侧浇口和搭接侧浇口,如图为搭接式浇口,搭接式有利于模具加工、产品保压、浇口去除及浇口修平,具体优缺点为:

优点:截面小,能减少浇注系统熔料消耗量,去除浇口容易,痕迹不明显,适用于各种形状的注塑制品[2].

缺点:注塑时制品和浇口不能自动分离,存在熔接痕,压力损失较大。

潜伏式浇口:

潜伏式浇口位置比较灵活,可在塑料内外表面进浇,潜伏浇口必须做镶件,从正面安装,并用螺丝锁紧,流道开设在分型面上,浇口潜入分型面下,熔料斜向进入型腔,由于流道设置推出机构,开模时浇口被自动切断,流道凝料自动脱落,大大提高生产效率,但其不适用于尼龙或者ABS类产品,容易堵塞浇口或者不易拉断。

直接浇口:

直接浇口即为主流道浇口,溶体由主流道大端直接进入型腔,流动阻力小、流程短以及补给时间长等特点,这样的浇口有较好的溶体流动状态,并且使注塑制品和浇注系统在分型面上投影面积最小,模具结构紧凑、注塑机受力均匀,但进料处有较大的残余应力,容易导致制品翘曲变形,浇口去除困难,并且痕迹明显,影响美观。

点浇口:截面形状小如针点的浇口[3],又称为针尖型浇口,此类浇口成型周期短,快速填充型腔,可减少塑件翘曲变形,防止裂纹的发生,脱模后浇口残痕不明显,可自动拉断,有利于自动化操作,但注塑压力较大,一般采用三板模,模具相对复杂,点浇口孔径越小,材料流动所致的摩擦热也增加,射出压力损失也增加,一般为0.8-1mm为准,对于三板模具浇口直径一般为1.27至2.53mm.

通过以上侧浇口、潜伏式浇口、直接浇口和点浇口四类浇口的分析,其中潜伏式浇口和点浇口有利于浇口的自动拉断以及浇口的免修,选择何种浇口需要根据产品造型以及模流软件模拟分析,综合进行确定选用一种浇口或者二种以上浇口的配合使用。

2 浇口去除工艺方法

产品造型确定后,为保证保证产品品质,浇口无法实现免修或者自动脱落,需要考虑制造过程工艺方法进行浇口去除,浇口的去除依据自动化程度、产品特性以及浇口特性,分为人工去除浇口、模内切浇口、模外剪切浇口以及模外自动修剪浇口四种形式。

2.1 人工去除

人工去除一般采用壁纸刀或者钩刀,注塑制品成型稍微冷却后人工将浇口掰掉,根部残留位置采用刀具垂直切割,动作缓慢、平稳,一次性切除,防止二次切割出现接茬以及发白问题。

优点:成本节约,设备、机械手等出现不稳定因素时,人员应对灵活

缺点:不合适自动化生产,生产效率低下,一致性保证能力差,常出现过修、少修等问题。

随着企业发展,产品竞争力增加,人工去除浇口作业逐渐被自动化取消。

2.2 模内切浇口

浇口在模具内修剪完成,一般用在小型非外观且精度要求不高的产品,对于尺寸要求较高的产品或者浇口数量较多,建议使用模内冲切设备进行修剪浇口,简化后序加工程序,降低劳动力成本[4](模具开发时在模具内部内置刀具,产品注塑完成后保压阶段进行冲切)。

优点:自动化生产,效率较高。

缺点:模具比较复杂,并且冲切时胶料未完全冷却,浇口冲切会产生挤压内应力,出现暗印问题,一般浇口距离外观皮纹面≤10mm时,不建议采用模内冲切方式。

2.3 模外切浇口

模外切浇口形式较多,有模外铣削、激光切割等,模外切自动化程度比较高,往往是多轴机械手配合热切刀,通过PLC控制程序控制机械手运动,实现浇口逐渐切割的方法,采用此种方式,要考虑切刀的运动空间,同时浇口残留要考虑到与对手件的干涉装配情况,设计时需要进行避让,切割一般为侧浇口,切刀按照产品边缘轨迹运行切割。

优点:自动化程度最高,一致性较好,适用于切割多种类型的浇口,并且可以弧线运动。

缺点:切割存在浇口残留,必须考虑避让结构。

2.4 模外修剪浇口

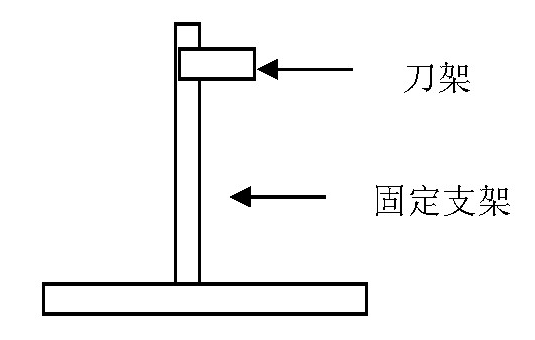

采用固定直身刀架,上面固定刀具,依靠机械手X/Y/Z三个方向单向带动产品运动将浇口去除,切除浇口位置必须为直线状态。

优点:修剪浇口装置简单易操作。

缺点:浇口位置必须为直线状态,刀具强度低,适用于切割PP类材料。

以上四种浇口去除方式根据产品状态、精度要求、自动化程度进行合理选择。

2.5 模具改进

产品批量生产后,设备、模具以及产品进入了稳定阶段,可以从浇口数量减少方面进行模具改进,从而实现后序浇口的免修。

减少浇口产品选择原则:

浇口类型:仅起到保压作用的浇口(浇口分为主注胶浇口、保压浇口等)。

浇口数量:大于等于2处浇口,即多浇口产品,可以间隔取消验证。

浇口影响:浇口数量减少,注塑压力会增加,但压力增加不允许超过设备极限70%,否则影响模具以及注塑设备寿命。

单件匹配:浇口直接影响产品的外观、形变、成型收缩以及强度,所以减少浇口后产品质量需要重点确认,包括产品外观以及与对手件的匹配。

下面以多个浇口产品案例进行过程开展说明。

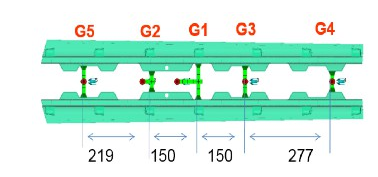

(1)此为某注塑产品,共计5处浇口(从左至右依次分布),浇口类型为搭接型侧浇口,图示如下:

(2)浇口状态:产品为搭接浇口,与产品搭接尺寸长为20mm,厚度1.5mm.

(3)进浇方式:1号浇口--2号、3号浇口--4号、5号浇口,依次顺序进胶。

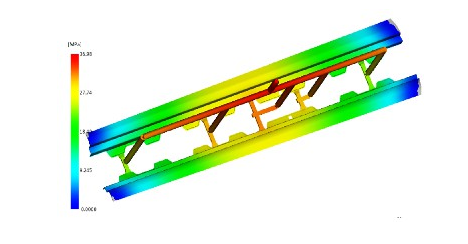

(4)模流分析:产品由中间浇口向两侧浇口注射,两侧注射压力最小,即模具受力最小,从模流分析可得出熔体填充时间、成型条件(如注射压力、注射速度、保压时间等)对于产品翘曲变形的影响、以及浇口数量位置变化后对于模具压力的变化[5],取消浇口后材料流长比、注塑设备自身流长比均可满足(未超出设备最大流程比[6])。

2.6 改善方案

浇口数量可由5处减少至3处,取消4号、5号浇口,进行模具修改,流道封堵,同时延长2号、3号浇口的注胶时间,射胶压力同步进行提升(提升后仍小于设备极限压力的70%,不会影响模具寿命),满足产品的材料用量需求。

2.7 改善效果

减少2处浇口,产品原材料单台定额大大降低,同时提升了刀具作业安全性。

模具改进方面仅适用于产品生产稳定后,试制验证选择性的浇口减少,主要从产品结构分析、模流软件测试、模具结构改进、现场试制验证、零部件匹配五方面联合开展。

3 结语

伴随注塑行业的发展,企业之间的竞争已逐步转变为生产效率以及成本优势之间的竞争,注塑浇口的去除修补将直接影响生产效率的自动化,如何实现浇口最少化是提升过程能力的唯一途径。

浇口的去除可以设计阶段进行浇口类型的选择,也可以在产品定型生产后采用自动化、半自动化或者人工作业的方式去除,但后者往往需要投入大量的财力和物力(如自动化设备),成本较高,最优的方法为在产品设计阶段(也称为虚拟阶段),通过SE评审,进行造型的微动修改、浇口的选型、浇口位置的放置、模流软件对于翘曲变形的分析,最终选择最合理、最经济的浇口方式。

总而言之,注塑工艺固然重要,但注塑浇口的去除修补是提升注塑过程能力的一个重要手段,在把握产品品质的基础上,探索新思路、新方法的同时选择浇口最少化设计技术,对于企业能耗、运行成本控制方面发挥不可替代的作用。

参考文献

[1]翟林。塑料模具浇口研究与应用[J].学术交流,2010(07):34.

[2]付伟,范士娟,张海。注塑模具设计中浇口位置和结构形式的选用[J].工程塑料应用,2007(10):60-63.

[3]罗军。浅谈浇口在注塑模具设计中的类型及选用[J].机电工程技术,2004(8):95-97.

[4]陈爱平。注塑模具模内自动剪浇口技术[J].工程塑料应用,2013(41):62-64.

[5]钟佩思,赵国强,武迎迎。基于注射成型模拟技术的塑料件浇口位置优化设计[J].塑料工业,2006(7):29-31.

[6]余晓容,申长雨,杨晓东,刘春太。塑料制件最大流长比算法研究与应用[J].中国塑料,2004(18):88-91.