摘 要: 随着先进加工技术的不断发展,激光加工凭借其独一无二的加工特点在木材加工行业中得到广泛的应用。阐述了激光切割木材的原理及优缺点,并对影响木材切割的主要因素作了较详细的工艺分析。

关键词: 激光; 木质复合材料; 切割; 应用;

Abstract: Laser processing technology is now widely used in the wood processing industry relying on its unique characteristics with the continuous development of advanced processing technology.This paper briefly introduced the principle of laser cutting wood and the relative strong and weak points of it.A detailed process analysis of major factors affecting wood cutting was also made.

Keyword: laser; wood-based composites; cutting; application;

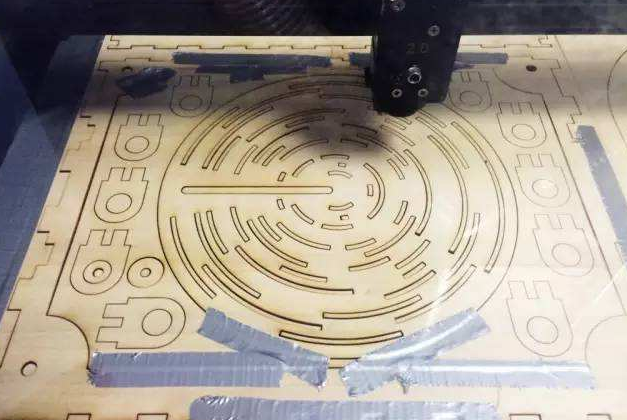

1960年5月,第一束被誉为“万能加工工具”的激光从红宝石固态激光器中激发出来,自此以后激光作为一种先进的加工技术迅速发展起来并在各个领域中得到应用[1],其覆盖面从军事军工、科学研究、农林砍伐、工业生产到生活中的各个角落。随着激光技术的发展与应用,其在工业生产中扮演着越来越重要的角色,从金属加工到非金属加工,激光加工技术为传统制造业开辟了一片新天地。其中木材加工行业被认为是激光技术最容易被应用的领域之一[2],在过去的几十年中,激光技术在木材加工行业中受到了人们越来越多的青睐,并且有逐渐代替传统加工方式——锯切、刨切、铣削等的趋势。这引起了很多学者的研究兴趣。1963年,Bryan为了探究激光切割木材的可行性,他用脉冲式红宝石激光器激发出来的激光束在木材工件上穿孔,孔的直径为0.8 mm。但由于孔深受到激光输出功率和类型的影响,其最大值不到1.6 mm,他在研究成果中表示能量高度集中且连续的激光束可用来切割木材[3]。他的结论在1971年被McMillin 和 Harry证实[4]。McMillin 和 Harry用输出功率为240 W的CO2激光切割厚度为0.25英寸到尺寸不等的南方松工件。他们研究了最大切割速度与工件厚度、密度、含水率以及纤维方向的关系。实验结果表明:无论是湿工件还是干工件,切透工件所需的最大切割速度都随着工件厚度的增加而呈曲线下降。对于相同厚度的工件,湿工件所需的最大切割速度总是要比干工件的低[4]。1975年,Peters 和 Marshall用240 W连续的CO2激光切割不同种类的木质复合材料,如原木、胶合板、刨花板和结子。他们研究得出:对于各种木质复合材料,进给速度都和工件厚度成反比例变化[5]。这意味着厚度的增加会引起进给速度的减小。此外,进给速度的减小还和含水率以及密度的增大有关。他们还指出进给速度是一个能影响切割结果的重要因素。Eltawahni等在2011年的一篇文章中指出:激光加工过程中的加工参数很大程度影响着切缝的宽度以及切缝的质量。因此,他们在基于实验设计的方法上用1.5 kW的连续波CO2激光来切割厚度分别为3 mm、6 mm和9 mm的胶合板。旨在探究切缝宽度、切缝质量(上切缝宽度、下切缝宽度和上下切缝宽度的比值)以及加工成本与加工参数(输出功率、进给速度、气体压力和焦点位置)之间的关系并建立数学模型。最后他们还进行了参数优化使得上下切缝的宽度比值为1以及生产成本最低[6]。还有学者曾采用CO2激光来切割酚醛树脂板,将CO2激光切割刨花板的过程与其作比较,结果得出酚醛树脂板可以用3 kW的CO2激光以3.5 m/min的进给速度成功切透。作者基于激光过程中可能会产生有毒气体或致癌物质的考虑,文中还将加工过程中所产生的气体以及切割面上的加工剩余物进行了毒性分析。分析验证了作者的猜想,加工过程中所产生的气体含有甲醛、苯等致癌气体并且加工剩余物中检测出了苯酚、甲酚等有害物质[7]。

虽然已有许多学者对激光加工木材进行了研究,但他们并没有详细对激光切割木材的机制、激光切割木材的优缺点以及影响激光切割木材的因素进行叙述分析。笔者通过大量阅读文献后,总结了激光切割木材的基础知识,从而使读者对激光切割木材能有一个初步了解。

1、 激光切割原理

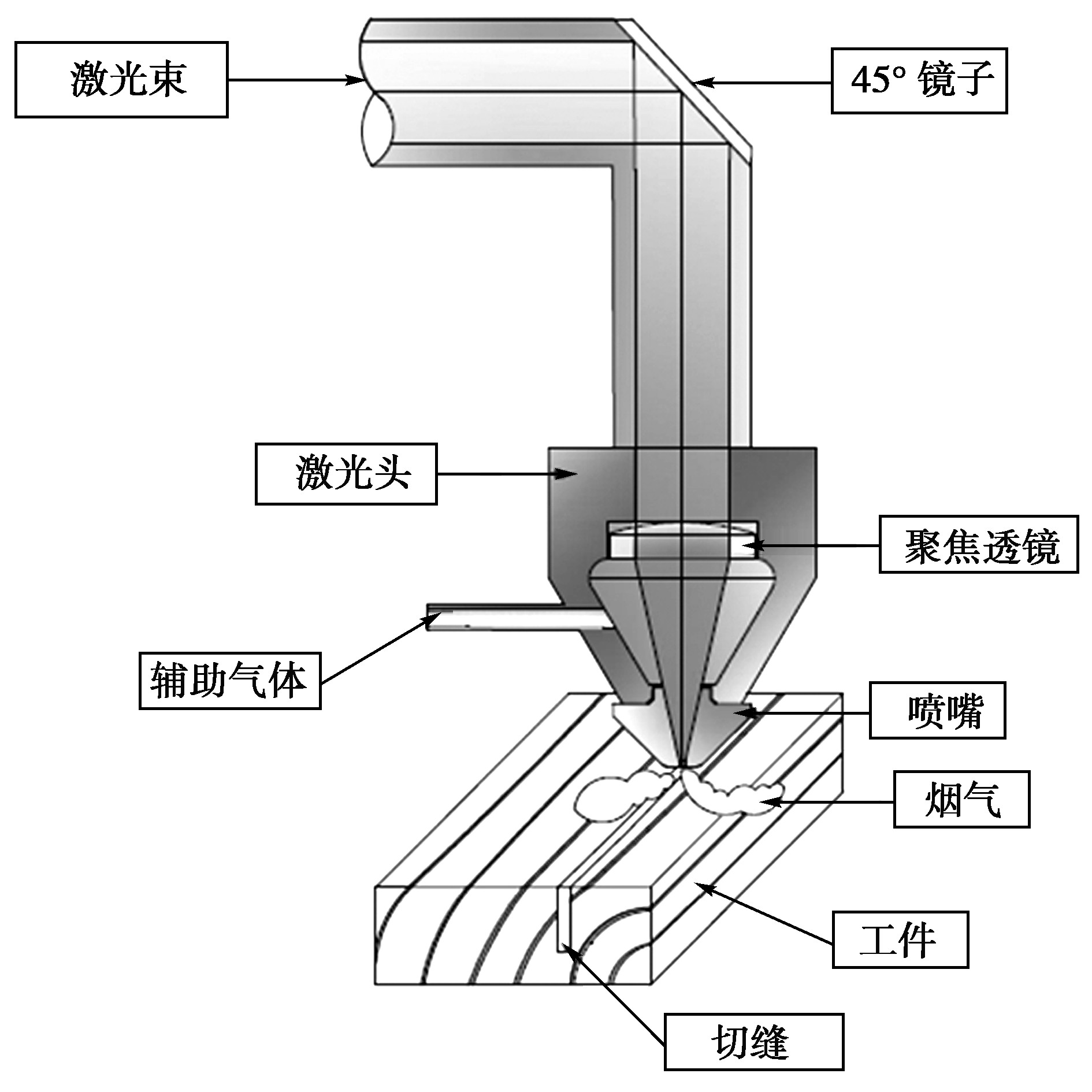

方向性好、能量密度高、相干性强和单色性极高是激光的四个特点[8],激光的特殊性质奠定了激光切割的原理。激光切割是通过由激光器激发出能量高度集中的光束来实现的,激光束经过透镜聚焦后,形成一个直径很小(小于Φ0.1 mm)且功率密度高(超过104 W/mm2)的光斑。光斑被聚焦在工件表面附近后,表面材料迅速吸收激光束所带来的能量,快速升高的材料温度使得表面材料瞬间发生汽化蒸发并形成一个极小的孔洞。根据事先绘制好的图案,计算机通过控制激光头或者被加工工件,使两者产生相对运动,从而形成切缝[9]。在切割的同时,切缝处的燃烧物会被与激光束同轴的辅助气体从切缝底部吹出[10]。激光切割木质复合材料的加工原理示意图如图1所示。

图1 激光切割加工原理示意图

在激光切割木材过程中,有瞬时汽化蒸发和燃烧两种不同的机制,而激光束的能量密度和照射时间是影响这两种切割机制的关键因素。当激光束照射时间较短而光束的能量又足够高时,工件材料表面温度会因能量吸收而迅速达到材料沸点温度,从而使材料瞬时汽化蒸发形成切缝。在这种情况下,由于激光束的照射时间极短,热量未传递到周围的基材,切割表面仅出现轻微发暗无碳化现象,切割质量较好。当激光束的能量密度不足但光束照射时间较长时,能量不足以使材料发生汽化蒸发,只能使材料达到燃点并发生燃烧,燃烧物由与激光束同轴的辅助气体从切缝底部吹出。且由于激光束与材料的作用时间较长,使得热量堆积在材料中,周围的基材也因此发生燃烧或碳化,热影响区扩大,导致切缝变宽,切面产生严重的碳化现象,切割质量不理想。在激光切割过程中,应尽量避免燃烧这种切割机制,因为这种情况下得到的切缝较宽,热影响层较厚,切面也较粗糙[11]。

实际上,汽化蒸发机制和燃烧机制常常同时存在于同一切割过程中。这是由于汽化蒸发机制的产生需要很高的能量密度(108 W/cm2)。但实际上,激光的输出功率和光束的模式都会影响激光束的能量密度。由于受激光束能量在横断面上分布的影响,材料受激光照射的区域总有部分区域能量较低,以致于不能产生汽化蒸发机制。

2、 激光切割的特点

在木材加工行业中,锯切、刨切、铣削等传统的加工方式是通过利用机械力来移除工件上多余的材料,这会产生工件起毛刺、刀具磨损严重等一系列的问题[12,13,14,15]12-15]。而作为一种先进的加工方式,激光加工有着独一无二的加工特点且其加工方案性价比很高。与传统的加工方式相比,激光加工的显着特点如下[16]16]:

(1)激光加工是非接触加工且工件不需要夹具固定。整个切割过程无需刀具且无切削力施加在工件上,即使是对质地比较柔软的工件,加工后也不会产生变形,更重要的是省略了装夹工件的步骤。因此,激光加工不存在工件起毛刺、刀具磨损以及后续的刀具重磨和更换问题。

(2)激光可以进行微细加工。由于传统刀具的刀刃都具有一定的厚度,因此对尺寸较小的工件,用传统加工方式加工会有一定的难度且对被加工工件有一定的尺寸要求。而激光束是通过利用直径很小且能量高度集中的光斑来对工件进行加工,因此激光加工可以进行细微加工。

(3)激光加工具有很高的加工灵活性。在加工复杂的异形轮廓工件时,由于传统刀具的灵活度有限,用其加工异形工件就会显得有些笨拙。而激光具有较高的柔性,在加工复杂异形工件时其优势就大大显现出来。

(4)激光加工质量好。相对于传统的加工方式,激光加工后的表面相对光滑其表面粗糙度很小,且往往无需砂光处理等后续工序。但激光加工会有表面碳化现象,有学者表示这种炭化现象在某种程度上起着装饰作用。

(5)激光加工效率高。激光加工往往省去了装夹工件以及更换刀具的步骤。更重要的是,激光加工的进给速度往往较传统加工的快。这大大缩短了加工周期,提高了加工效率。

(6)激光加工更节省材料。由于激光光斑直径很小,激光加工产生的切缝宽度就相当小。因此,用激光加工可以把浪费的材料减到最少。

(7)激光加工更清洁环保。当用传统加工方式加工时,会伴随着大量的切屑和噪声的产生,这对人体有着极大的危害。而激光加工过程中不会产生任何切屑以及噪声,其加工过程接近静音,改善了工作人员的操作环境。

(8)激光加工更节能更经济。对于传统加工方式,吸尘器是必不可少的,且传统加工方式消耗的电能大。

(9)激光加工自动化程度极高。激光加工可以完全由CNC控制,只要在计算机中绘制出不同的图形就可以加工出不同的形状,如直线、曲线和圆圈等。加工的动作还可以在工作台的任何位置任意时间里开始或者暂停加工。

(10)激光加工更安全。所有的激光加工过程都是自动且在密闭的环境中进行,这使得工作人员的人身安全得到了保障。

从以上几点可以看出,激光加工较传统加工显现出了巨大的优越性,特别是在传统方式不便加工的地方,激光加工更是一种无可替代的加工方式。但激光加工存在设备费用较高,初次投资大的问题。随着激光加工被人们广泛接受,激光加工设备投资逐渐降低,激光加工也将更加广泛地被应用到各个领域中。

3 、影响切割过程的因素

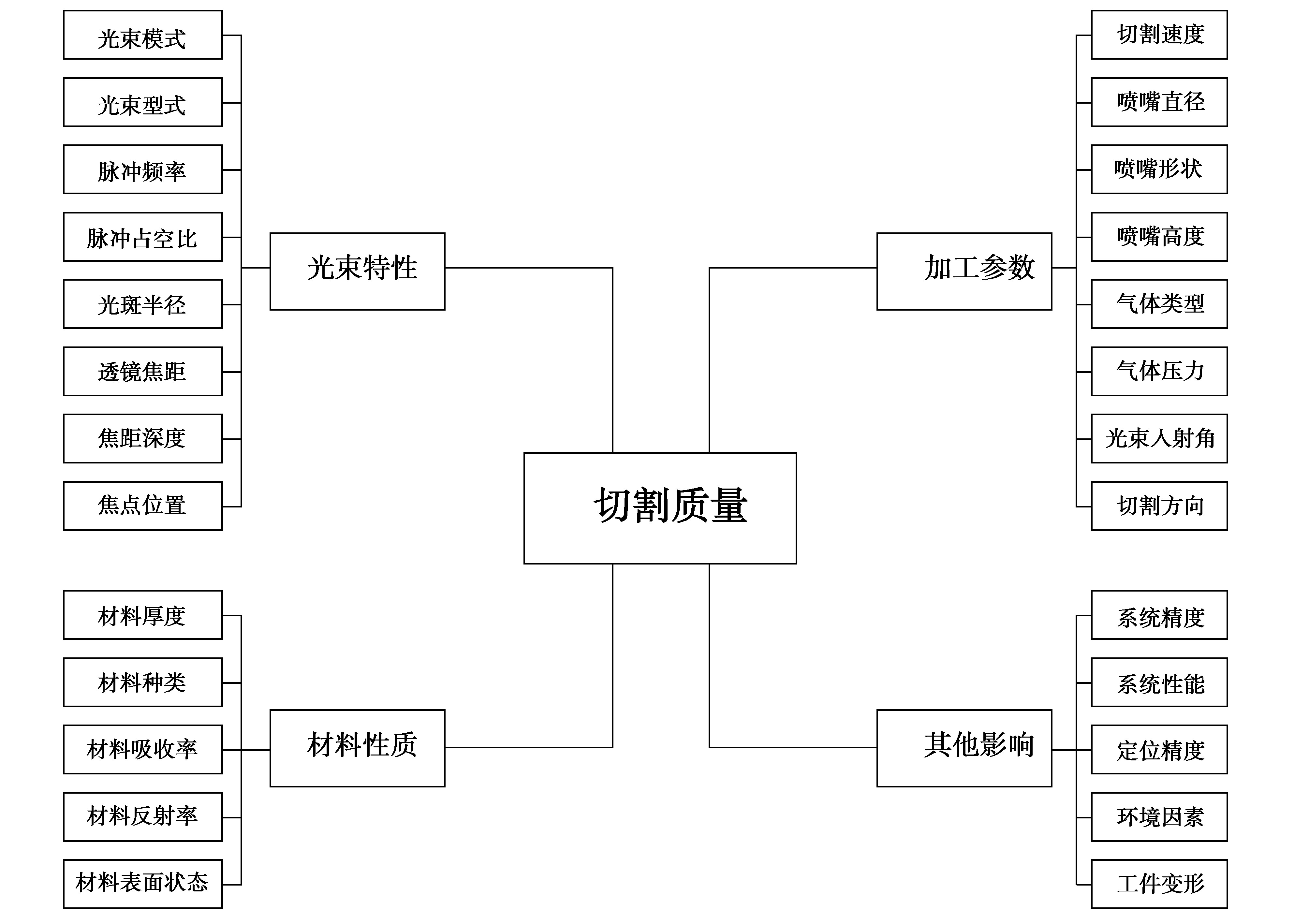

在采用激光切割木质复合材料时,工件的切割质量受到多方面的影响,影响因素如图2所示。Barnekov等把影响激光加工木质复合材料过程的因素主要分为三个方面:①加工参数;②材料性质;③激光束的特性[17]17]。

3.1、 加工参数

影响激光加工的加工参数主要有进给速度、焦距、焦深、焦点位置以及喷气系统等。

图2 影响激光切割木质复合材料质量的因素

3.1.1 、进给速度

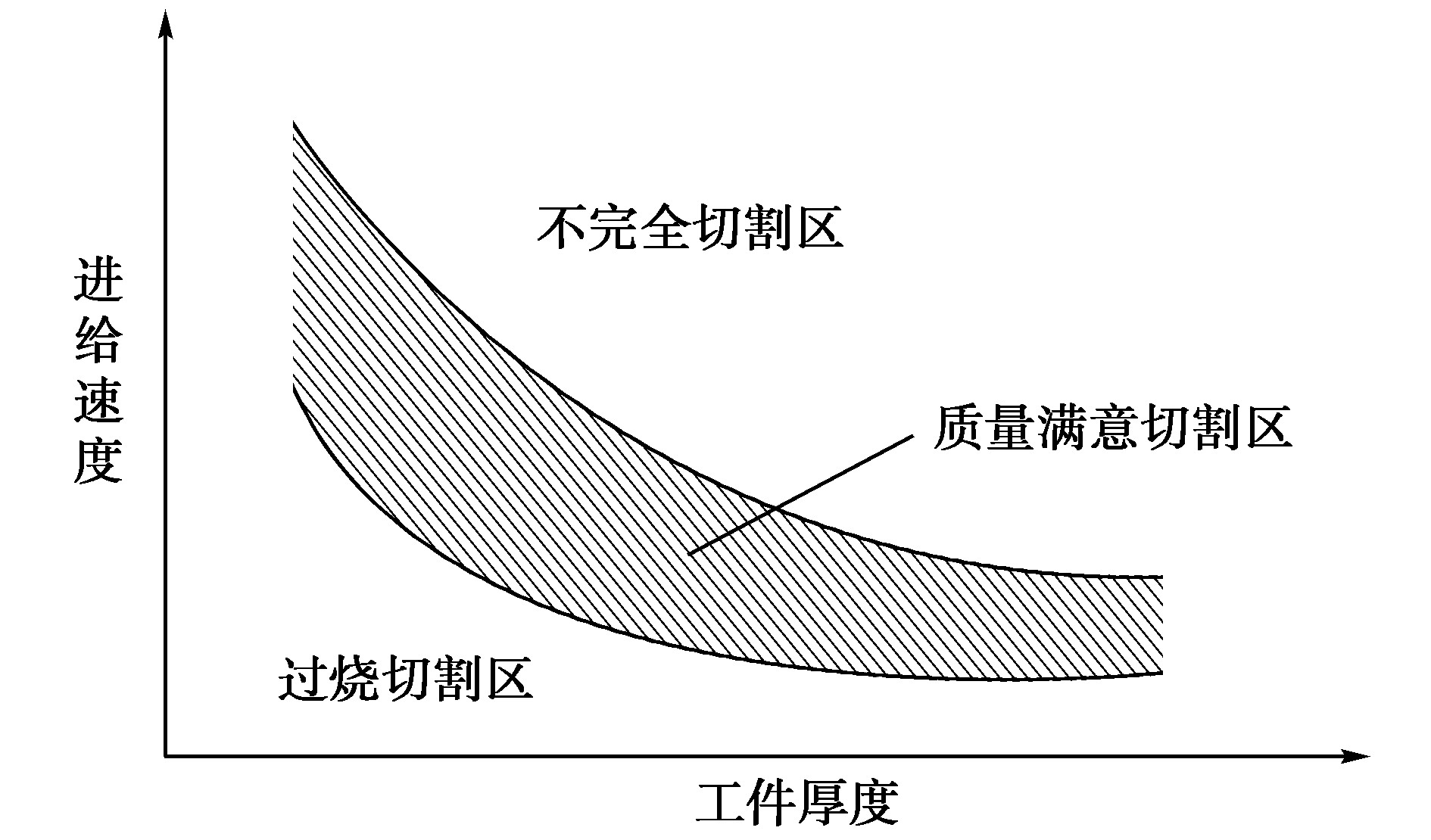

进给速度决定了工件材料和激光束接触的时间,从而决定了工件的能量吸收总量。因此,当其余条件固定不变时,进给速度越小,光束与材料的接触时间越长,材料吸收的能量越多,使得更多的材料被燃烧汽化,导致切缝深度越深,切缝宽度也越宽,切割质量不理想。随着进给速度的增大,并到达一个恰当的范围内时,材料吸收的能量恰好可以将要切除的材料完全去除,这时的切缝平滑均匀,宽度适中,碳化现象不明显,切割质量较好。当进给速度继续增大时,由于激光束的照射时间太短,工件吸收的能量不足以将材料完全去除,这时切割深度无法达到目标。若切割速度增大到一个极限值时,工件吸收的能量低于切割的阈值,切割无法进行。图3中的两条曲线表示一定工件厚度下的许可进给速度调节范围。

许多学者为了计算在一定功率激光下到达目标工件厚度时所需要的进给速度,纷纷建立数学模型。所有的数学模型都表明,进给速度和功率成正比且和工件厚度成反比[18,19,20]18-20]。进给速度可由式(1)表示:

图3 进给速度与工件厚度的关系

式中:V为进给速度(m/min);P为输出功率(W);t为工件厚度(mm)。

在木材加工行业中,进给速度和生产效率以及生产成本有直接联系,进给速度高,生产周期时间就短,生产效率就高,生产成本就会降低[21]21]。

3.1.2、 输出功率

工件材料吸收的总能量取决于激光束能量密度的大小,但激光束的能量密度大小很大程度上取决于输出功率的大小。因此,输出功率是影响激光切割结果的重要参数。增大输出功率往往可以提高进给速度,当输出功率大于阈值时,进给速度和激光的输出功率符合式(1)并成正比关系。但当其他条件不变时,随着输出功率的增大,激光束的穿透深度会增加,切缝宽度会变大,热影响区也随之变宽。实际上,随着输出功率增大的同时进给速度增大,切割效果仍然很理想。这样切割质量的稳定性和加工效率同时得到了提升。切割木材所需的功率往往和工件的厚度、密度、进给速度、材料的性质等有关,通常功率范围在几百瓦到几千瓦。现代工业激光器的输出功率大都在3.5~5.5 kW之间,其加工效率较高。输出功率高于1 kW的激光器其能量转换效率大约为18%。

3.1.3、 喷气系统

在大多数激光器中都配有与激光束共轴的喷气系统,该系统在加工中的主要作用如下:①排除切割区域多余的燃烧产物,如烟灰等,以达到保护透镜的目的;②控制和防止木材的过度燃烧;③延伸切割深度,高速气流的压力可以使切割深度延伸至焦点平面以下[22]22]。

一般来说,喷气系统的喷嘴直径、喷嘴位置、气体类型以及气体压力都会对切割的效果产生一定影响。

(1)喷嘴直径。

辅助气体从喷嘴快速喷出从而能在高效吹出切割区域中燃烧产物的同时提高切割力,因此喷嘴直径是影响切割质量的重要参数之一。喷嘴直径通过改变喷出气体的压力来影响切割效果,喷嘴的直径小,喷出的气体压力就大。喷嘴直径对切割效果的影响主要体现在进给速度的大小、切缝的宽度、切缝的深度以及热影响区的大小上。

随着喷嘴直径的减小,喷出的气体压力相应增大,进给速度也随之增大。但当其直径小于某一极限值时,进给速度反而有下降趋势。曾有资料提出,尽管气体类型和气体压力会有所不同,但无论在哪种条件下,直径为1.5 mm左右的喷嘴都可获得的最大进给速度。Eltawahni等曾利用配有1.5 mm喷嘴的CO2 激光器来切割MDF。实验结果表明,1.5 mm的喷嘴适用于木材加工行业[23]23]。

切缝的宽度会随着喷嘴直径的减小而变窄。但在较高的进给速度下,过小的喷嘴直径会形成过窄的切缝,从而不能使燃烧产物顺利地从切缝中排出。由于喷嘴直径的减小可以增大喷出气体的压力,因此在一定程度上,较小的喷嘴直径可以使切缝深度延伸到更深的位置,从而达到提高切割力的效果。

喷嘴直径的减小也将引起热影响区的扩大,这是由于当喷嘴直径减小时,喷出气体不能覆盖更多的切割区基材,从而造成辅助气体对切割区基材的冷却效果减弱。

(2)喷嘴位置。

喷嘴位置指的是喷嘴与工件表面之间的距离。喷嘴口不能离工件表面太近,否则喷出的气体会对透镜有一个反冲压力,从而减弱喷出气体对燃烧物的去除能力。同时,喷嘴口也不能离工件表面太远,因为气流在喷出过程中会损失部分动能,从而导致气流对燃烧产物的驱除能力不足。对于木材加工行业,喷嘴口与工件表面之间的距离应控制在1~2 cm。

(3)气体类型。

在工业上,空气、氮气和氩气是三种较为常用的辅助气体。由于氮气和氩气的价格昂贵,使得这两种气体的使用率相对低于空气。但这两种气体的特殊作用是空气无法替代的,这两种气体可为切割过程提供惰性环境,且这两种气体能大大降低切割区域的温度,能有效减弱切割区域的碳化现象,但也有文献指出采用价格低廉的压缩空气足以达到一个比较满意的效果。

(4)气体压力。

实际上,气体压力的设置在整个切割过程中也相当重要。随着气体压力的增大,进给速度随之增大,但当压力值大于某一极值时,气体压力的增大反而引起进给速度的减小。这主要是因为高压辅助气体对激光切割区域产生了冲击波,减弱了激光的作用。除此以外,高压气流还会干扰激光束的能量聚焦,使激光束发散。气体压力还体现在切缝深度的大小上,切缝深度会随气体压力的增大而增大。气体压力的增大还会减少碳化现象。通常来说,木材加工中的气体压力为0.4~2 Mpa bar[24,25]24-25]。

3.2、 材料性质

3.2.1、 含水率

很多学者已经证实工件含水率的增大会降低达到要求所需的进给速度[26]26]。含水率的变化主要是通过改变工件热导率来影响进给速度。含水率增大工件材料的热导率就会变大,以至于能量会更快地扩散。除此以外,工件中水分的沸腾和蒸发需要消耗大量能量。因此,在切割厚度相同的条件下,高含水率工件所需的进给速度往往会比含水率低的小,以增加工件吸收的能量总量。

3.2.2 、密度

工件密度的增大会引起进给速度的减小。工件材料密度的增加会使激光燃烧一定体积切缝材料所需要的能量增加,因此需要降低进给速度。激光束在切割木材过程中若遇到密度不一致的木材时,例如结子,那么在密度较大的结子切缝处所产生的温度梯度会变大,从而导致切缝宽度突然变窄。

3.2.3、 厚度

工件厚度是引起进给速度变化最直接的因素,因为工件的厚度直接决定了材料的去除总量。工件厚度越大所需的进给速度越低[27]27],这个观点已被很多学者所证实。

3.3、 激光束的特性

3.3.1 、光束的横模

激光的横模是指激光横截面上的光强分布,其结构决定了光能量在三维空间中的分布,激光束分布的特性决定了激光的加工性能。大多数用于切割木质复合材料的激光器设计成产生Gaussian或近似于Gaussian的能量分布(TEM00)。Gaussian能量分布曲线呈现一个尖削的波峰,在光斑的中心,能量密度显着地高于平均能量,因此这种模式的光束能形成切割所需的最小尺寸焦点以及产生很高的能量密度。利用Gaussian能量分布的激光束进行加工,可获得切缝壁光滑、热影响区小且切缝窄的结果。

3.3.2 、焦距

焦距为焦点位置到透镜的距离。焦距的长度影响光斑直径的大小。对于一定输出功率的激光器,释能密度由光斑直径大小决定。通过式(2)可以得出光斑的直径:

?=1.27×f×λ×M2D(2)

式中:?为光斑的直径(μm);f为透镜的焦距(mm);λ为激光的波长(μm);M2为激光束的传播系数;D为激光束的入射直径(mm)。

短焦距的透镜可以产生能量更加聚集且直径更小的光斑,而光斑直径和产生的切缝宽度有关,短焦距透镜可以产生更窄的切缝。但透镜焦距不能太短,因为当透镜焦距小于50 mm时透镜很容易遭到损害。研究表明,在木材加工行业中,最理想的焦距为75~150 mm。

3.3.3、 焦深

焦深为激光束汇聚点到激光束分散点之间的距离。焦深约为光斑直径的1.4倍,焦深可以由式(3)计算得出:

DOF=2.5×λ×fD(3)

式中:DOF为焦深(μm);λ为激光的波长(μm);f为焦距长度(mm);D为透镜里的激光束直径(mm)。

从式(3)可以看出,焦深与波长及焦距的长度有关。曾有学者指出,当切割较厚的工件时,应该使用较长焦距的透镜,因为较长的焦距所产生的焦深会更深。但较长的焦距需要较宽的透镜来把激光束聚焦成一个焦点,这大大增加了成本。

3.3.4、 焦点位置

焦点位置是指焦点相对于工件表面的位置:①位于工件表面上方;②位于工件表面;③位于工件表面下方。当焦点位于工件上方时,激光束能量向四周发散从而造成工件表面能量密度降低,切缝宽度也随之变大且加工面也会出现碳化现象。当焦点位于工件表面时,光斑能量高度集中,工件表面的能量密度达到最大,但能量密度随切割深度的增加而减小。当焦点位于工件下方时,能量的分布比较均匀且可以切透厚度更大的工件。在这种情况下切割时,相对于其他两种情况,其产生的切缝宽度更窄更均匀且加工表面更光滑,碳化程度也更小。对于薄材料的加工,焦点位置相对来说不重要。

4、 展望

一个国家加工制造技术的先进程度间接代表着其经济发展程度,先进的加工制造技术能为人类社会创造出大量物质财富。激光加工技术作为先进加工技术的代表之一,正受到各个领域的广泛关注。激光切割以其无刀具磨损、生产清洁安全、生产周期短等特点在木材加工行业中显现出独一无二的优势。实际的切割过程极其复杂,因为影响切割效果的因素繁多且因素间存在着交互作用。若参数选择不当或设备调试不合理,则会大大影响切割效果,而且加工中所产生的碳化现象还有待解决。为此,仍需要对激光切割木质复合材料进行科学的系统研究。

参考文献

[1] Lawrence.Advances in Laser Materials Processing[J].Advances in Laser Materials Processing,2010.

[2] 孙玲芳,严椿绶.激光技术在木材切割中的应用[J].林业机械与木工设备,2000,28(5):11-14.

[3] Bryan EL.Machining wood with light[J].Forest Products Journal,1963,13(1):14-14.

[4] Mcmillin C W,Harry J E.Laser machining of southern pine[J].Forest Products Journal,1971.

[5] Peters C C.Cutting wood materials by laser[J].US Department of Agriculture,Forest Service-Resource Bulletin,1975,76:250.

[6] H.A.Eltawahni,N.S.Rossini,M.Dassisti,et al.Evalaution and optimization of laser cutting parametersfor plywood materials[J].Optics and Lasers in Engineering,2013,51(9).

[7] F.Quintero,A.Riveiro,F.Lusquiňos,et al.CO2 laser cutting of phenolic resin boards[J].Journal of Materials Processing Tech.,2011(11).

[8] 曹凤国.激光加工[M].北京:化学工业出版社,2015.

[9] 张永康,崔承云,肖荣诗,等.先进激光制造技术[M].镇江:江苏大学出版社,2011.

[10] 李晋哲.木材激光加工质量的微观分析与实验研究[D].哈尔滨:东北林业大学,2016.

[11] 赵静.木质材料激光雕刻加工技术的研究[D].北京:北京林业大学,2007.

[12] 郭晓磊,田新春,叶浩然,等.氟涂层刀具铣削饰面刨花板的切削性能[J].西北林学院学报,2019,34(3):202-206.

[13] 郭晓磊,张清,朱兆龙,等.切削速度对CrN涂层刀具铣削饰面刨花板表面质量及磨损的影响[J].中南林业科技大学学报,2018,38(10):112-116.

[14] 郭晓磊,何继龙,庆振华,等.软硬涂层刀具材料与木质复合材料的摩擦特性[J].林业科学,2017,53(11):164-169.

[15] 郭晓磊,朱南峰,王洁,等.切削速度和切削厚度对纤维板切削力和表面粗糙度的影响[J].林业工程学报,2016,1(4):114-117.

[16] Alejandro Martínez-Conde,Krenke T,Stephan Frybort.Review:Comparative analysis of CO2 laser and conventional sawing for cutting of lumber and wood-based materials[J].Wood Science and Technology,2017,51(4):943-966.

[17] Barnekov V G,Mcmillin C W,Huber H A.Factors influencing laser cutting of wood.[J].Forest Products Journal,1986.

[18] Peters C C,Banas C M.Cutting wood and wood base products with a multikilowatt CO2 laser[J].Forest Products Journal,1977.

[19] Zhou B H,Mahdavian S M.Experimental and theoretical analyses of cutting nonmetallic materials by low power CO2-laser[J].Journal of Materials Processing Technology,2004,146(2):188-192.

[20] Stepanov A,Piili H,Salminen.A Color change in laser cutting of paper material[A].In:29th International congress on applications of lasers and electro-optics,ICALEO 2010—Congress Proceedings.

[21] Lum K C P,Ng S L,Black I.CO2 laser cutting of MDF:1.Determination of process parameter settings[J].Optics and Laser Technology,2000,32(1):67-76.

[22] Szymani R,Dickinson F E.Recent developments in wood machining processes:Novel cutting techniques[J].Wood Science and Technology,1975,9(2):113-128.

[23] Eltawahni H A,Olabi A G,Benyounis K Y.Investigating the CO2 laser cutting parameters of MDF wood composite material[J].Optics & Laser Technology,2011,43(3):648-659.

[24] Yusoff N,Ismail SR,Mamat A.Ahmad-Yazid A Selected Malaysian wood CO2-laser cutting parameters and cut quality.American Journal of Applied Science,2008,5(8):990–996.

[25] Quintero F,Riveiro A,Lusqui Os F,et al.Feasibility Study on Laser Cutting of Phenolic Resin Boards[J].Physics Procedia,2011,12(part-PA):578-583.

[26] Li L,Mazumder J.A study of the mechanism of laser cutting of wood.Forest Products Journal,1991,41(10):53–59.

[27] Majumdar J D,Manna I.Laser material processing[J].International Materials Reviews,2003,17(5-6):519.