摘 要: 本文详细叙述了近年来氧化反应在有机物合成中的地位,以及微通道技术在气液氧化反应、液液均相、非均相氧化反应及非均相催化氧化反应中的广泛应用。微通道氧化反应技术较传统间歇工艺具有更好的传质传热性能、更安全可靠、产品选择性也更高。

关键词: 氧化反应; 微通道技术; 安全;

Abstract: This paper describes the status of oxidation reaction in organic synthesis in recent years,and the wide application of microchannel technology in gas-liquid oxidation reaction,liquid-liquid homogeneous,heterogeneous oxidation reaction and heterogeneous catalytic oxidation reaction.Compared with the traditional batch process,microchannel oxidation reaction technology has better mass transfer and heat transfer performance,more safe and reliable,and higher product selectivity.

Keyword: oxidation reaction; microchannel technology; security;

氧化工艺是现代化学工业一大基石,多于50%的化工产品涉及氧化反应[1]。辽宁省炼油能力过亿吨,基础化工原料丰富,但下游的氧化产品如环氧乙烷、环氧丙烷、环己酮、己二酸、苯酚/丙酮、有机过氧化物及下游氧化物的精细化学品等供应能力不足,高端精细化学品生产工艺安全性低、环境负担重、技术落后,缺乏竞争力,产业发展滞后于炼油和基础化工产业[2]。现有精细化工氧化工艺多以间歇操作为主,工艺复杂多变,现场操作人员多,反应失控易导致火灾、爆炸、中毒事故,造成群死群伤事件时有发生。传统的高价金属盐(高氯酸钾、重铬酸钾)、高价酸(高氯酸等)和高价金属氧化物(二氧化锰)等氧化剂的应用,产生大量的工业废水、废渣,原子经济性低。随着国家对环境保护立法的严格,以分子氧、臭氧、双氧水和有机过氧化物为氧化剂的绿色氧化工艺的开发愈发迫切,实现安全、高效、高选择性的氧化反应,提升氧化工艺本质安全水平,契合实现 “从根本消除事故隐患”这一国家重大战略需求。

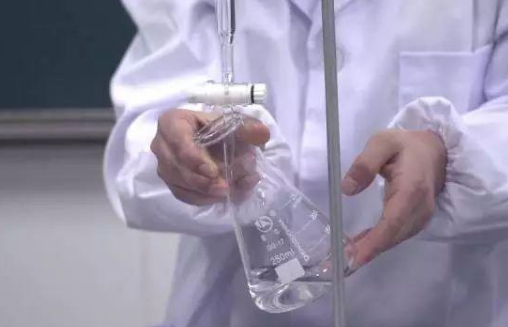

过氧化物特有的高活性O-O键的存在使它们成为自由基化学和众多化学合成的引发剂与氧化剂,应用十分广泛。例如,过氧化物被用为自由基聚合引发剂[3];重排反应骨架前体[4]。有机氢过氧化物作为氧化剂氧化丙烯生产环氧丙烷工艺( 如哈康法) 逐渐取代传统的环境负担大的氯醇法。除在精细化工产业应用外,在过去的几十年中,人们发现具有离散的过氧键基团结构的化合物表现出抗疟、抗癌、驱虫、抗病毒、抗真菌等生物活性(见图1),这使过氧键成为重要的药效团[5,6]。

图1 具有过氧键的代表性生物活性物质

有机过氧化物极易分解导致易燃、易爆,在生产、反应、存储、运输过程中具有极高的危险性,针对传统有机过氧化物的生产工艺和以过氧化物为氧化剂的氧化工艺均采用持液量大反应设备,危险性大,对反应传质和传热要求高,选择性不高及反应能效低,容易发生反应失控,严重时造成火灾、爆炸事故。如何实现有机过氧化物的高效、安全、清洁制备及应用是化工行业的关键共性问题。

近年来,微通道反应器以其高效的微尺度混合特性、良好的传质传热性能,以及实现本质安全等特点备受关注,利用微通道进行反应过程强化具有十分明显的优势,已经在许多工业氧化反应中得到广泛应用,并取得了良好的转化率或选择性。微反应器的应用使化工生产方式由传统间歇生产转变为连续高效率生产成为可能,最大程度使危险工艺能高效、安全生产。

1、 微反应器在氧化反应中的应用

在现代化学中,氧化反应是最重要的有机合成反应之一。尤其是针对于如烃类及其衍生物而言,通过氧化反应可制备在人类生活和工业上广泛应用的酚、醇、酸、酮等不同功能性化学品[7]。

然而,氧化反应在现代化学合成中占据非常重要的地位且多为复杂的自由基链式反应,由于氧化反应条件控制的不准确导致中间产物增多、反应选择性差或者传递过程复杂等问题,针对氧化反应的反应器的设计和氧化过程的精准控制是需要挑战的难题[7,8]。目前常用于氧化反应过程的反应器包括板式反应器、环流反应器、鼓泡塔、滴流床反应器、填料塔等传统反应器,都存在微尺度混合差、传质传热性能低及危险系高等安全问题无法解决,不能获得理想的效果[9]。

微反应器技术具有高效的微尺度混合特性、良好的传质和传热性能和实现本质安全等优点,可克服上述问题[7,9],其作为一种过程强化技术[10],已经在许多氧化反应比如:气-液反应、液-液反应以及非均相催化氧化反应中得到广泛应用并取得了良好的转化率或选择性。

1.1 、气液氧化反应

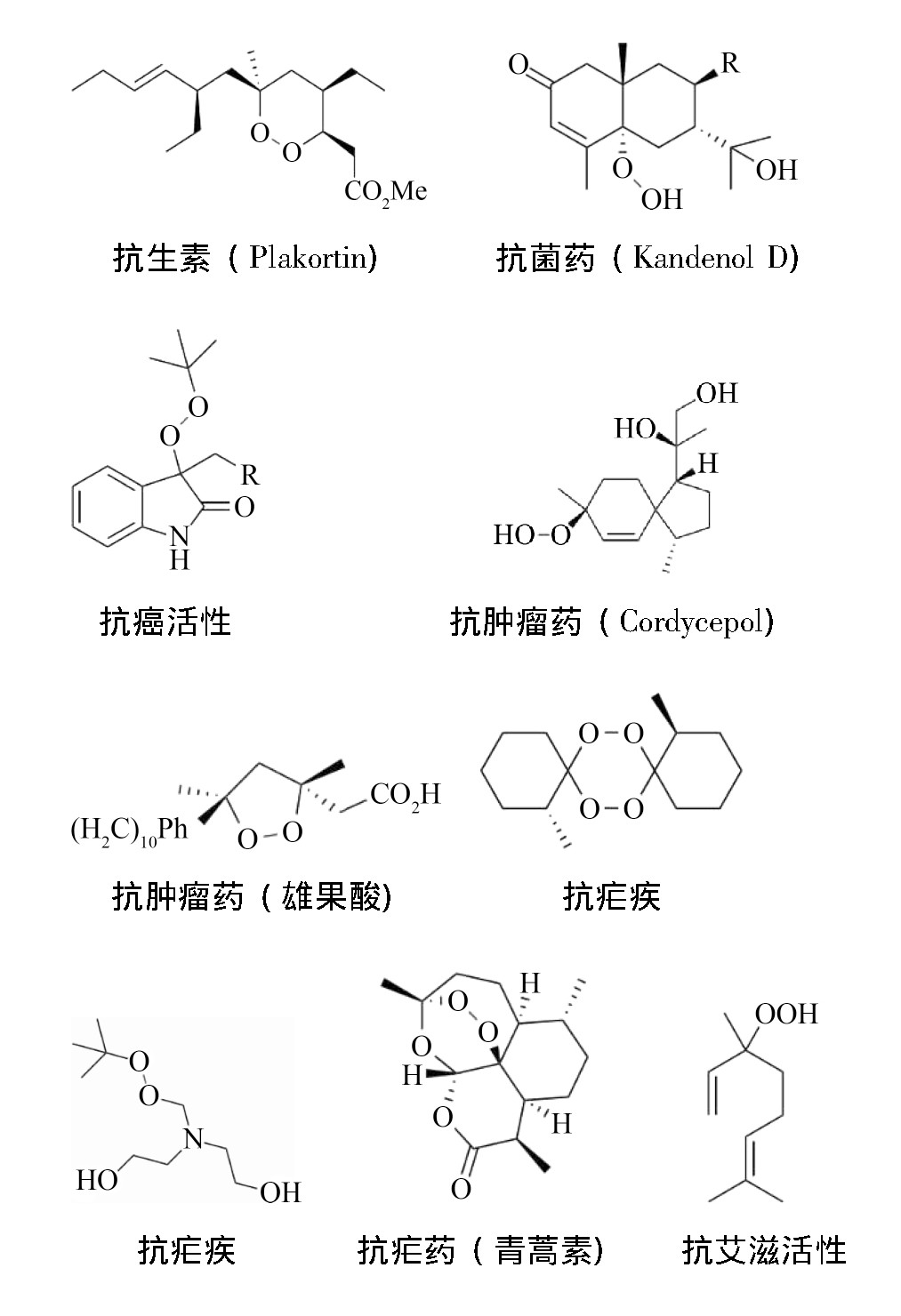

近几年,随着微反应器技术被广泛认可和普及,在微反应器中进行氧化及过氧化反应逐渐成为人们研究的热点。甲苯气相氧化具有原料单一,产物易分离等优势,然而该工艺选择性差及转化率低等原因未能实现工业化。针对这一问题,陈光文课题组设计一种由蚀刻法制备的微通道反应器,利用微通道反应器进行甲苯气相催化氧化反应(反应式见图2),以O2作为氧化剂、 二氧化钛作为催化剂,当原料的转化率仅为10%时,苯甲醛及苯甲酸的总选择性可以高达60%,利用催化剂进一步修饰后产物的总选择性可以提高至80%[11,12]。

图2 微反应器中甲苯氧化

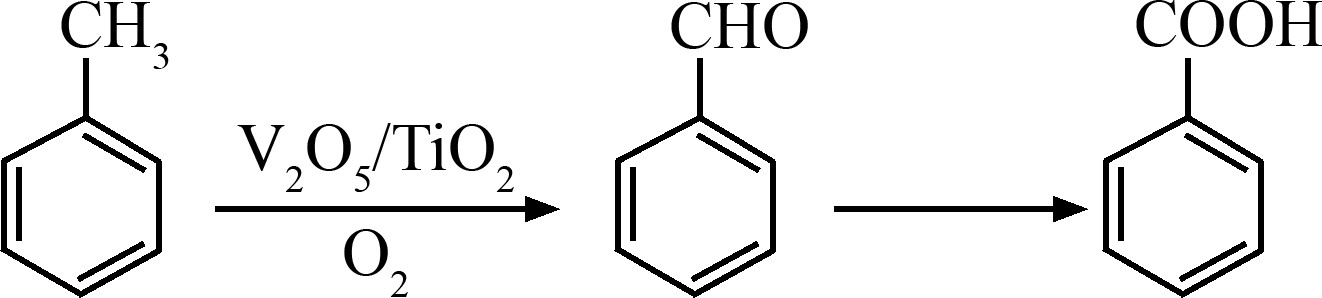

环己烷氧化制备KA油(环己醇和环己酮的混合物)在尼龙行业具有重要应用,该串联反应的目标产物环己醇和环己酮易被过度氧化生成副产物酸和酯,如何在提高转化率的同时保持反应的选择性是一大挑战。Fischer等[13]构建了一系列不锈钢微通道反应器用于无催化剂条件下的环己烷空气氧化,在180 ℃、8.0 MPa条件下,环己烷转化率保持在6.5%,KA油的总选择性为80%以上,反应式见图3。

图3 微反应器中氧化环己烷

1.2 、液-液均相氧化反应

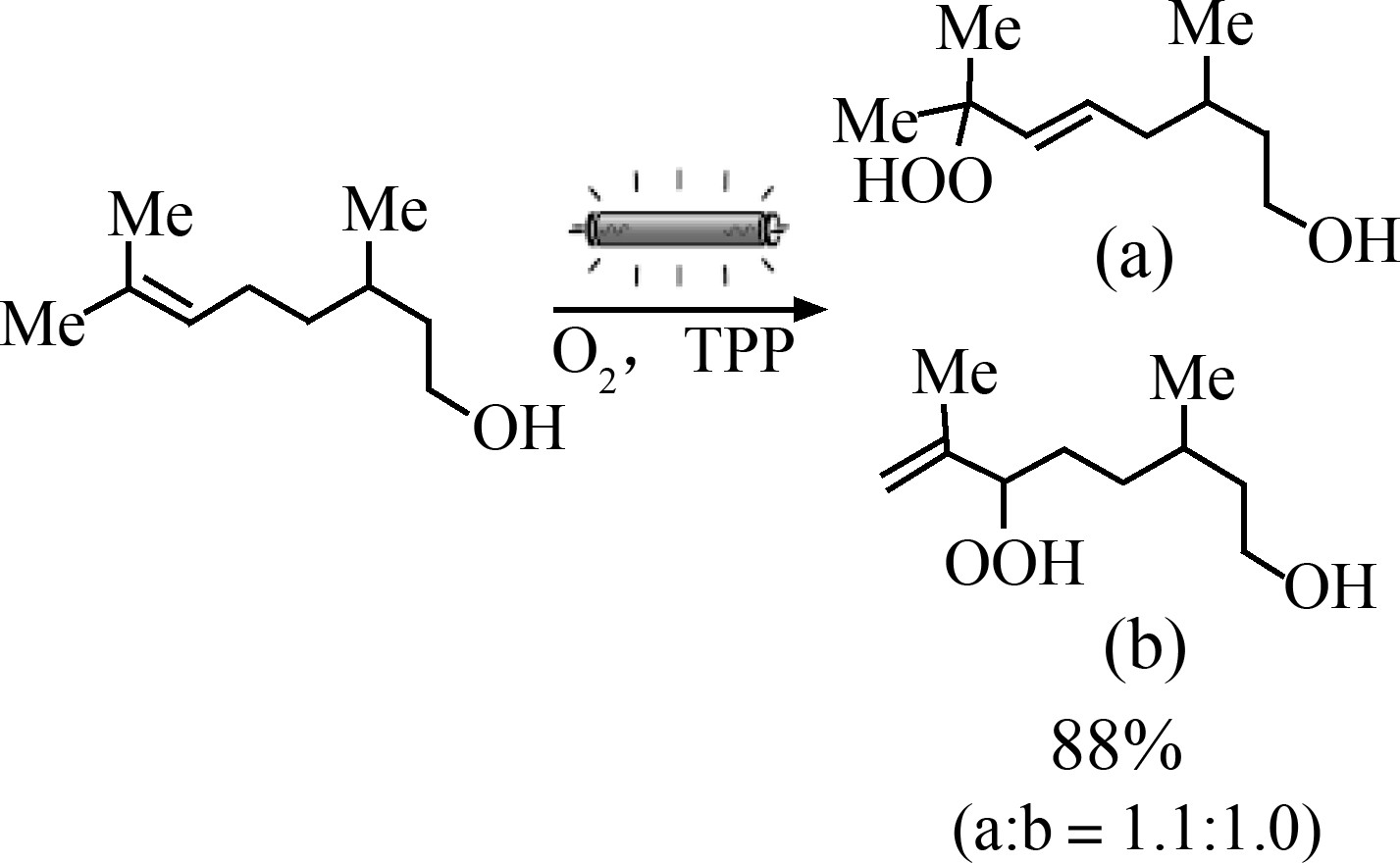

2011年,Levesque和Seeberger[14]在以孟加拉玫瑰红(CAS:632-69-9,C.I.酸性红94)作为光敏剂,绿光LED照射下产生单线态氧,在78 μL的硅玻璃微反应器中实现了香茅醇的光氧化反应。 这种微量体积的反应器在消耗少量原料的同时能够非常快速地筛选各种反应参数。为了提高生产率,改用FEP盘管反应器(内径760 μm),光源为450 W 汞灯,改用四苯基卟啉作为光敏剂。在该反应器中,仅用1.6当量的氧气即可观察到完全转化,在提高氧气利用率的同时降低了大过量的氧气带来的风险。通过使用HPLC泵,质量流量控制器和背压调节器增加反应器体积(从5 mL到14 mL),可以实现产量的进一步提高。各种底物均以高收率和高生产率成功氧化。

图4 反应器实现香茅醇过氧化反应

1.3、 液-液非均相氧化反应

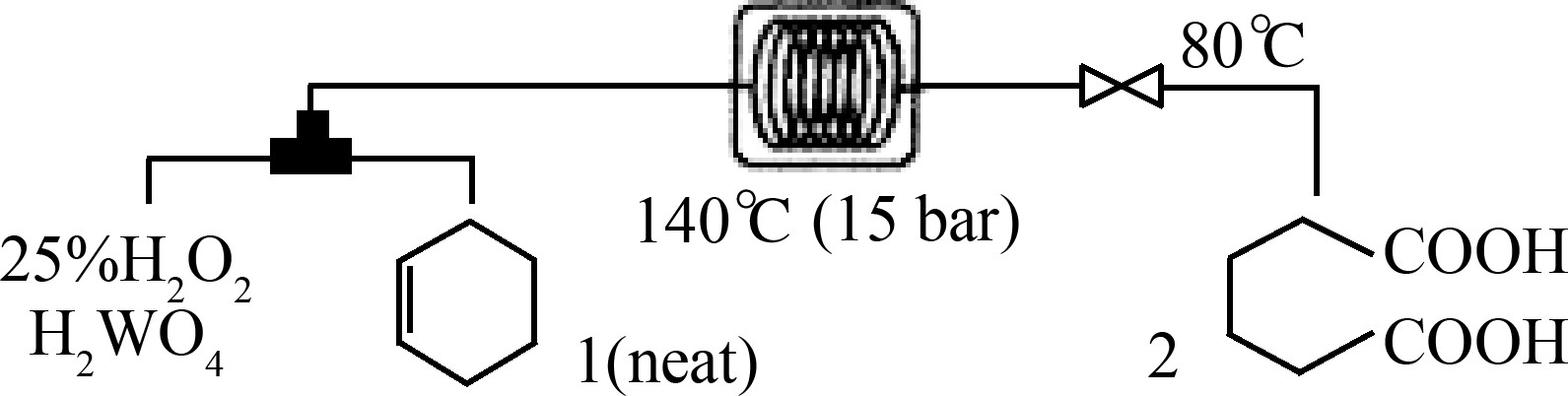

乙二酸是合成尼龙66以及其他重要的化工产品的用途最广泛的化工原料之一,工业上生产乙二酸的工艺路线是由环己烷或者由环己烯作为初始原料,由硝酸作为氧化剂。由于采用硝酸作为氧化剂,就会存在废气排放的问题。Damm等[15]开发设计一种微通道反应器,利用其进行环己烯氧化合成己二酸反应,将质量分数为25%的 H2O2水溶液为氧化剂、H2WO4为催化剂,不添加任何相转移催化剂和助剂的情况下发生反应,在反应温度为140 ℃情况下,停留时间为20 min,乙二酸的收率可以高达72%。

在参照Sato等报道的反应条件[16]的前提下,与利用传统反应器的间歇工艺条件对比,传统工艺是添加相转移催化剂硫酸氢胺、反应温度在90 ℃,反应时间8 h,乙二酸的收率仅为59%;同时在相同条件下,再分别以环己醇和环己酮为原料,分别进行间歇与连续工艺条件实验,结果在连续工艺下,乙二酸的收率为50%~55%,而在间歇工艺条件下,乙二酸收率仅为17%~25%。

图5 微通道反应器中环己烯氧化氧化反应

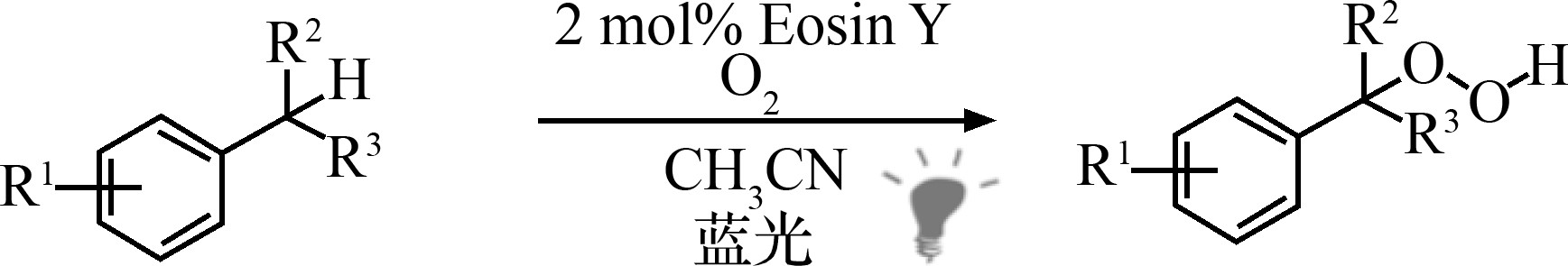

2020年,Xing课题组通过可见光活化分子氧实现苄基Csp3-H高效的过氧化反应[17]。使用Eosin Y(CAS:17372-87-1,C.I.酸性红87)作为光敏剂,通过HAT途径催化的苄基氢过氧化。使用这种温和、可持续且无金属的方法,可以制备各种苄基氢过氧化物和几种内过氧化物,伯、仲和叔过氧化物以及甲硅烷基,苄基和酰基过氧化物已成功制备,收率和官能团相容性均良好。

图6 微反应器分子氧实现苄基过氧化反应

1.4 、非均相催化氧化反应

非均相催化反应是合成化学中的一个重要类别,对实验室研究和工业应用都具有重要意义[18,19]。通常,这样的反应在间歇反应器中进行,并且通过机械搅拌使各相接触。但是,这导致界面接触区域的定义不明确,并使放大过程更加复杂[20,21]。另外,各相的直接接触引起对诸如氧化反应的危险反应的安全性关注[22,23]。

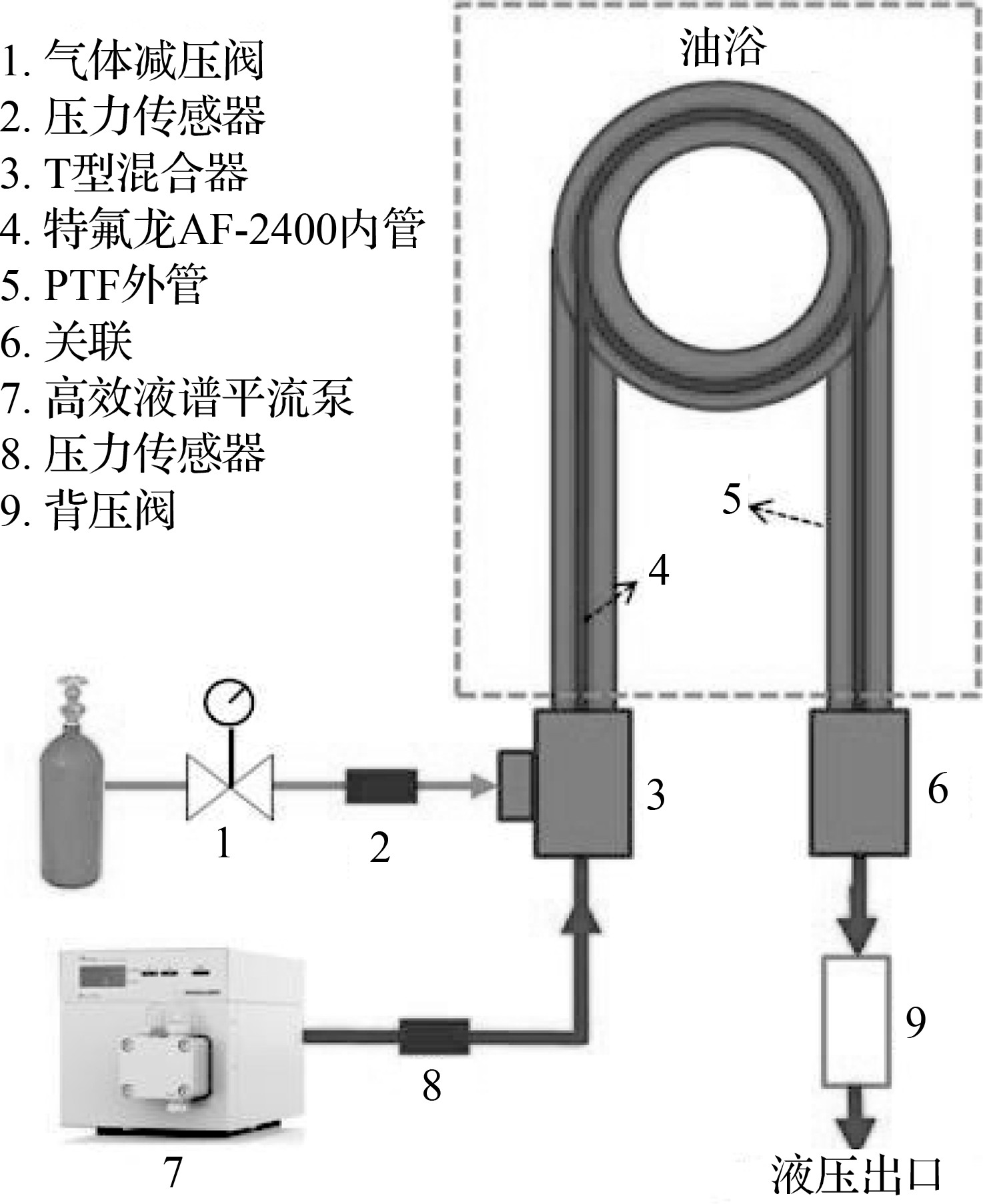

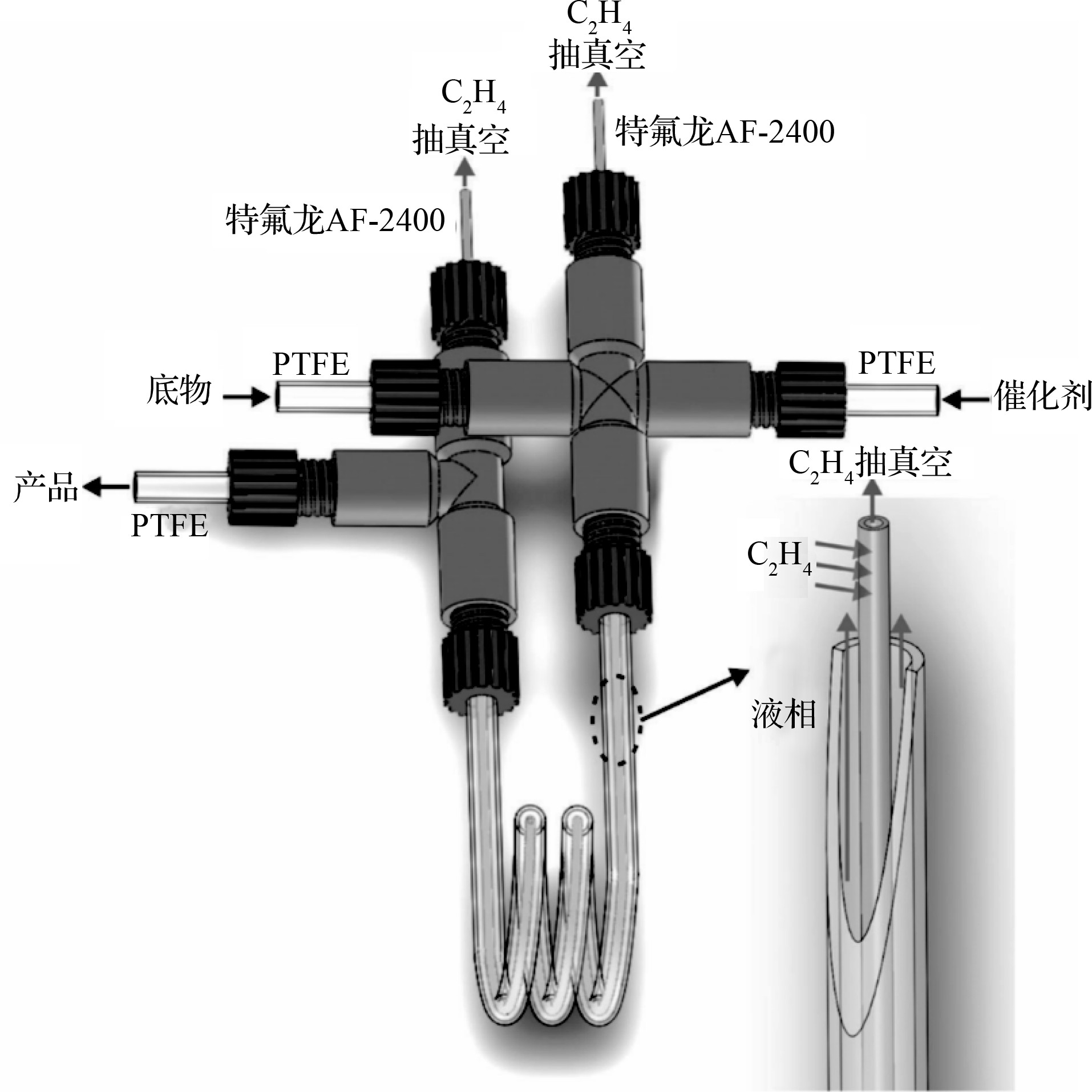

近年来,膜微反应器引起了越来越多的兴趣,因为它们结合了膜反应器和微反应器的优点[24]。气相和液相可以通过明确定义的接触界面以及高质量和热传递率单独流动[25]。Ley小组[26]最近提出了一种采用半透明Teflon AF-2400管作为气体和液体接触界面的管中管结构,并利用其进行氧化反应。研究了Teflon AF-2400管中微反应器,用于用氧气连续,无溶剂地催化氧化苄醇。半渗透性的Teflon AF-2400管充当气态氧化剂与液体基质之间的界面。半渗透管中装有1 wt%的Au-Pd / TiO2催化剂颗粒,并置于PTFE管内,以提供一个用纯氧加压的环形区域。这种设计允许氧气在反应过程中连续渗透通过内管,与使用氧气预饱和进料的反应器相比,催化剂床中的氧气浓度更高,转化率大大提高。管式微反应器中可用于反应的氧气量比带有氧气预饱和进料的不可渗透反应器中的氧气量高2个数量级。通过增加气压,催化剂接触时间和催化剂稀释,可提高半渗透管式反应器在转化率和选择性方面的性能。在120 ℃的条件下,所获得的苄醇的最高转化率为44.1%,对苯甲醛的选择性为73.0%。

图7 AF-2400管中管微反应器设置示意图

图8 PFR-V的示意图

在过去的几十年中,烯烃复分解已被反复证明是形成C-C双键的有效方法。该方法在工业上和学术上的成功很大程度上在于稳定和活性的钌催化剂。尽管已经取得了很大的进步,但是烯烃复分解领域中仍然存在一些问题。为了实现开发更有效和可持续的复分解方法这一目标, Skowerski等人[27]在连续流模式下,利用新型空流式真空反应器(见图8),通过管内微反应中的异质烯烃复分解,将固体催化剂填充在内外管之间的环空中,成功应用于均相和异相烯烃复分解反应。通过将反应器与真空泵连接而促进乙烯的有效去除显着改善了复分解反应的结果。这种方法的有利方面在低浓度下进行的反应中最为明显,例如大环化反应。 既定的系统可以提高产量和选择性,是工业应用的理想选择。

2、 结语

除了上述介绍的氧化反应,微反应器技术还被成功应用于硝化反应、氯化反应、氟化反应等多种危险工艺,并取得良好的成果及放大工业化生产。综合而言,近十年来,微通道技术具有的独特的优点,使其在许多领域得到了广泛的关注。

微通道技术在诸多反应中已经具有大好前景,尤其在氧化反应、串联反应中应用广泛。由于微反应器具备的高效的微观混合特性、良好的传质传热性能、停留时间可通过结构控制及精准控温等优势,使反应变得更简捷、更安全、更可控。因此,在微反应器中进行均相、非均相氧化反应具有重要研究价值以及是未来发展必然趋势。

参考文献

[1]Myers R L.The 100 Most Important Chemical Compounds:A Reference Guide[M].London:Greenwood Press,2007:40-42.

[2] 辽宁省石油和化学工业协会,2019年辽宁省石化行业经济运行动态[J].辽宁省石油与化学工业资讯,2020(1):1-4.

[3]Denisov E T,Denisova T G,Pokidova T S.Handbook of Free Radical Initiators[M].John Wiley&Sons,Inc.,2003.

[4]Moreshwar B Chaudhari,Atul Chaudhary,Vishnupriya Kumar,et al.The Rearrangement of Peroxides for the Construction of Fluorophoric 1,4-Benzoxazin-3-one Derivatives[J].Organic Letters,2019,21(6):1617-1621.

[5]Sundar N,Jacob V T,Bhat S V,et al.Antimalarial t-butylperoxyamines[J].Bioorganic&medicinal chemistry letters,2001,11(17):2269-2272.

[6]Valery M Dembitsky.Bioactive peroxides as potential therapeutic agents[J].European Journal of Medicinal Chemistry,2008,43(2):223-251.

[7]Madhvanand N Kashid,Lioubov Kiwi Minsker.Microstructured Reactors for Multiphase Reactions:State of the Art[J].Ind.Eng.Chem.Res.,2009,48(14):6465-6485.

[8]Qun Cao,Laura M Dornan,Luke Rogan,et al.Aerobic oxidation catalysis with stable radicals[J].Chemical communications(Cambridge,England),2014,50(35):4524-4543.

[9]Gemoets H P L,Su Y,Shang M,et al.Liquid phase oxidation chemistry in continuous-flow microreactors[J].Chemical Society Reviews,2016,45(1):83-117.

[10]Vimal Kumar,Krishna D P Nigam.process intensification in green synthesis[J].Green Processing and Synthesis,2012,1(1):79-107.

[11]Hao Ge,Guangwen Chen,Quan Yuan,et al.Gas phase catalytic partial oxidation of toluene in a microchannel reactor[J].Catal.Today,2005,110(1-2):171-178.

[12]Hao Ge,Guangwen Chen,Quan Yuan,et al.Gas phase partial oxidation of toluene over modified V2O5/Ti O2 catalysts in a microreactor[J].Chemical Engineering Journal,2007,127(1-3):39-46.

[13]Johannes Fischer,Thomas Lange,R Boehling,et al.Uncatalyzed selective oxidation of liquid cyclohexane with air in a microcapillary reactor[J].Chemical Engineering Science,2010,65(16):4866-4872.

[14]Franois Lévesque,Peter H Seeberger.Highly Efficient Continuous Flow Reactions Using Singlet Oxygen as a“Green”Reagent[J].Organic Letters,2011,13(19):5008-5011.

[15]Markus Damm,Bernhard Gutmann,C Oliver Kappe.ContinuousFlow Synthesis of Adipic Acid from Cyclohexene Using Hydrogen Peroxide in High-Temperature explosive Regimes[J].Chem Sus Chem 2013,6(6):978-982.

[16]Kazuhiko Sato,Masao Aoki,Ryoji Noyori.A“Green”Route to Adipic Acid:Direct Oxidation of Cyclohexenes with 30 Percent Hydrogen Peroxide[J].Science,1998,281(5383):1646-1647.

[17]Joan Inoa,Mansi Patel,Grecia Dominici,et al.Benzylic Hydroperoxidation via Visible-Light-Induced Csp3-H Activation[J].The Journal of Organic Chemistry,2020,85(9):6181-6187.

[18]Katherine S Elvira,Xavier Casadevall i Solvas,Robert C R Wootton,et al.The Past,Present and Potential for Microfluidic Reactor Technology in Chemical Synthesis[J].Nat.Chem.,2013,5(11):905-915.

[19]Jaehnisch Klaus,Hessel Volker,Loewe Holger,et al.Chemistry in Microstructured Reactors[J].Angewandte Chemie International Edition,2004,43(4):406-446.

[20]Julio C Pastre,Duncan L Brownea,Steven V Ley.Flow Chemistry Syntheses of Natural Products[J].Chem.Soc.Rev.,2013,42(23):8849-8869.

[21]Ryan L Hartman,Jonathan P Mc Mullen,Prof Klavs F Jensen.Deciding Whether To Go with the Flow:Evaluating the Merits of Flow Reactors for Synthesis[J].Angewandte Chemie International Edition,2011,50(33):7502-7519.

[22]Naiwei Wang,Tsutomu Matsumoto,Masaharu Ueno,et al.A GoldImmobilized Microchannel Flow Reactor for Oxidation of Alcohols with Molecular Oxygen[J].Angewandte Chemie,International Edition,2009,48(26):4744-4746.

[23]Natalia Zotova,Klaus Hellgardt,Geoffrey H Kelsall,et al.Catalysis in Flow:The Practical and Selective Aerobic Oxidation of Alcohols to Aldehydes and Ketones[J].Green Chemistry,2010,12(12):2157-2163.

[24]Lioubov Kiwi Minsker,Albert Renken.Microstructured Reactors for Catalytic Reactions[J].Catalysis Today,2005,110(1-2):2-14.

[25]Enhong Cao,Meenakshisundaram Sankar,Steve Firth,et al.Reaction and Raman Spectroscopic Studies of Alcohol Oxidation on Gold-Palladium Catalysts in Microstructured Reactors[J].Chemical Engineering Journal,2011,167(2-3):734-743.

[26]Anne Kathrin Liedtke,Frédéric Bornette,Régis Philippe,et al.Gas-Liquid-Solid“Slurry Taylor”Flow:Experimental Evaluation through the Catalytic Hydrogenation of 3-Methyl-1-pentyn-3-ol[J].Chemical Engineering Journal,2013,227:174-181.

[27]Krzysztof Skowerski,Stefan J Czarnocki,Pawel Knapkiewicz.Tubein-Tube Reactor as a Useful Tool for Homo-and Heterogeneous Olefin Metathesis under Continuous Flow Mode[J].Chem Sus Chem,2014,7(2):536-542