区域经济一体化的逐渐实现,使得企业的竞争日趋激烈,中小型制造企业越来越注重于实行优秀的生产管理模式,以较少投入,获得较短交货期和较大利润。印刷行业作为制造业部门之一,是对其他制造企业的产品进行包装的生产部门,属于非耐用品的制造。最初印刷品的生产工艺很简单,随着印刷工业的兴起,产生了专门用于印刷行业的一系列辅助机器,全自动电脑印刷器也相继诞生。随着行业发展,其生产管理的重要性也日趋明显。印刷业是一个特殊的工业形态,其加工内容是图文复制,加工对象的主要承载物是纸张、塑料薄膜及制品,主要加工材料有油墨及多种化学制品。同时,印刷工业具有文化产业和信息传播产业的特殊身份。近年来,我国印刷工业以年增长率高于10%的速度发展,面对新的发展机遇,政府已经确立了印刷业今后的发展目标,而第一步就是力争在未来5年把我国建设成为全球重要的印刷生产基地之一。

1、生产运作管理诊断与优化。

1.1彩印企业生产管理的诊断。

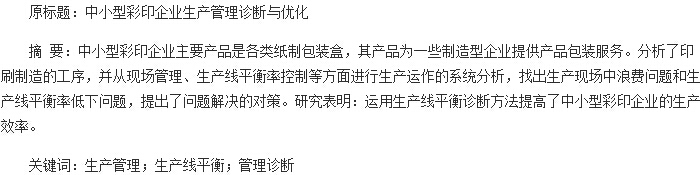

S彩印企业是一家集设计、印刷、后加工为一体的优秀印刷企业。公司成立于1995年,拥有全新海德堡速霸对开四色印刷机、单色印刷机、书版BBJ机、上光机等,还有10多台不同型号的专用印刷设备,公司地处某新兴工业区,厂区占地面积2.5万m2,建筑面积1.2万m2,员工200余名。2013年公司销售收入达到800多万元,2014年销售收入预计可达1000万元,是一家中小型企业。当前生产管理方式相对滞后,通过对该企业生产现场的深入观察与分析,得出生产管理诊断如表1所示。对该企业的生产现场进行诊断分析,发现缺点(得分仅为 1 分或 2 分者)所在,并提出改善对策。

从表1生产现场诊断图中,可以发现企业在整理整顿、员工工作态度方面、生产线进度方面出现比较大的问题,必须采取适当的对策进行改善。

1.2生产现场5S理论的推行。

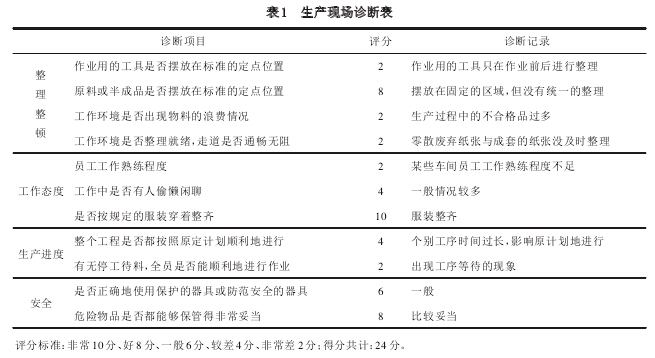

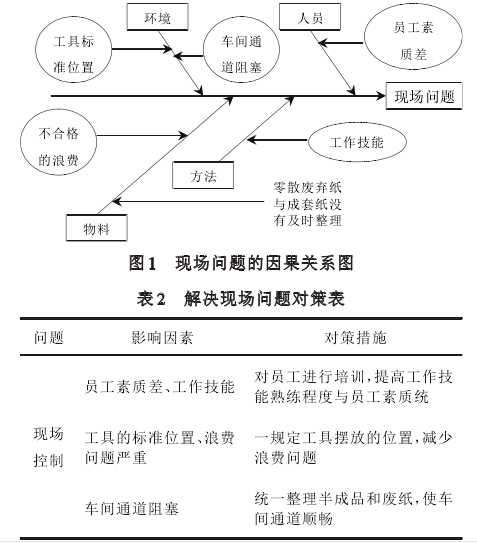

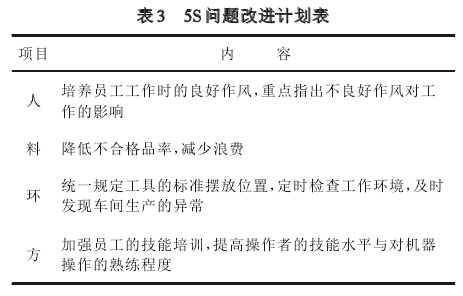

在该企业生产现场中,整理整顿、工作态度与生产进度方面出现的问题很多,得到现场问题的因果图如图1所示,并引用5S理论对现场问题进行改善的对策如表2所示。

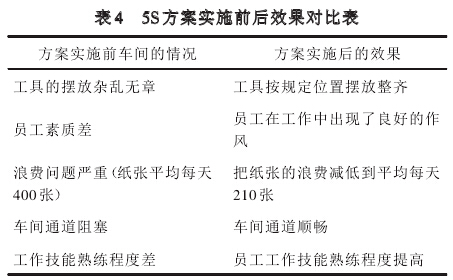

根据生产现场实际生产情况,本文从“人”、“料”、“环”、“方”4个方面推行5S活动,从表2看出,“人”的问题主要是:偷懒闲聊和作业姿势随意;“料”的问题主要是:浪费严重和车间通道阻塞。因而问题的改进计划表和方案实施前后的效果比较如表3和表4所示。

通过5S理论的推行,该彩印企业的生产现场出现的问题得到了有效的改进与控制。

2、生产线平衡分析。

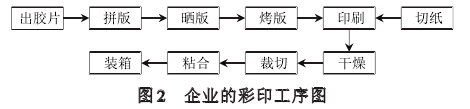

经观察,彩印企业的彩色印刷一般需要经过以下工序如图2所示。

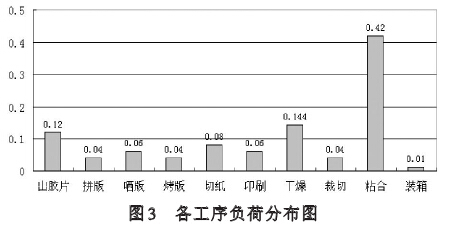

将每个工序看作一个工作中心,用秒表测得每一个工作中心的标准时间(按生产一个包装箱的时间计算),可得出个工序的负荷分布图,如图3所示。

生产不平衡损失时间为:

T=∑(Tmax-Ti)=3.206 min .

平衡率=各工序作业时间合计最长作业时间×总工序数×100%=0.994(0.42×10 )×100%=23.67%.

生产不平衡损失率=1-平衡率=1-23.67%=76.33%.

生产不平衡损失时间为3.626 min,平衡率为23.67%,生产不平衡损失率为76.3%.

因此,该生产线存在着较大的改进空间,同时粘合工序确定为瓶颈工序。

3、生产线平衡改善。

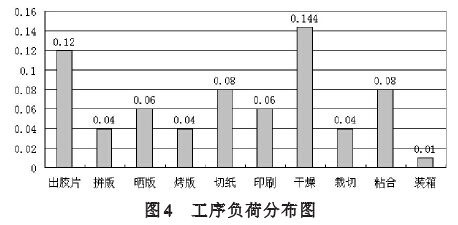

降低粘合工序的平均时间,对整个生产线的平衡率的提高有很大的作用。由于粘合工序是纯人工操作,而且每个工人都是按照件付费,不计基本工资,所以对于这道工序,采用增加人数的方式,来降低粘合的标准工序时间。由原先的10人操作增加到15人操作,粘合工序的时间减低到了0.08min,改善后的工序负荷分布如图4所示。

改善后的生产线平衡率是54.9%,不平衡率是45.1%.经过改善,提高了生产线的产能。

经过的生产线平衡的改善后,生产线的等待浪费的现象已经得到了很大的改善。但是根据第一次改善的工序负荷图,可以看出生产线不平衡的问题仍然存在,干燥工序成为新的瓶颈工序。

经过现场的观察,发现干燥的场地就在印刷机器旁边的空地上,由于生产场房里比较拥挤,空气流通不够顺畅,不能更快的干燥,因此对这个问题提出以下几点建议:1)增加干燥场地的空气流通;2)增加取暖设备,提高干燥场地的温度;3)降低干燥场地的湿度。

经过这几个因素的考虑,并结合工厂的实际情况,提出改善方案:在隔壁裁切场地的空地上面铺上木架子,并在木架子的下面装上电热丝,来增加温度,并在场地周围装上排风扇,使场地里的空气流通加快,使印刷品干燥更快。

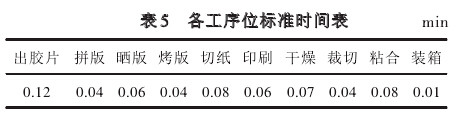

经过此方案的实施,干燥过程大大缩减,经过7天的观察后,干燥的时间减少到了0.07 min,改善的各工序时间如表5所示。

根据表格,计算出生产不平衡损失时间为0.62 min,平衡率为48.33%,生产不平衡损失率为51.67%.

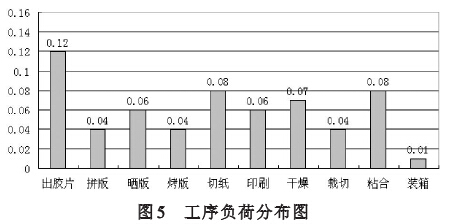

经过第二次的改善,生产的不平衡损失时间得到很大的降低,说明平均生产一个产品因工序不平衡而造成的时间损失大大减少,产能也大大增加。但生产平衡率反而比第一次改善改善后的平衡率更低了,其工序负荷图如图5所示。

出现这样的情况,是因出胶片这个瓶颈工序,经过观察造成该工序标准时间过长的原因可以归纳为如下几点:1)该车间的硬件设备较落后;2)生产繁忙,且生产计划制定不够详细,常常出现不能按时出片的现象;3)工人技术不够娴熟。

但电脑自动出片机异常昂贵,该企业目前的财务状况不足以支撑这笔财务支出,不具备改善硬件设施的能力,只能采取软性的方法来解决,解决措施如下:1)招聘熟练的技术工,提高工作的效率;2)增加人员,延长出片车间的工作时间;3)严格仔细的制定生产计划,按照生产计划出片。

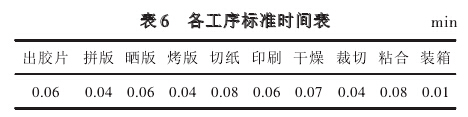

这几项措施的施行,出胶片车间的相对标准时间也降低到了0.06 min,改善后的标准时间如表6所示。

根据表计算,生产不平衡损失时间为0.26 min,平衡率为67.5%,生产不平衡损失率为32.5%.

经过上述的3次生产线平衡改善,企业生产流程中的粘合工序、干燥工序、出胶片工序的生产标准时间得到了大幅度的改善:粘合工序从原来的0.42 min改善到现在的0.08 min;干燥工序从原来的0.144 min改善到现在的0.07 min;出胶片工序从原来的0.12 min改善到现在的0.06 min.

通过改善使得工序之间由于作业标准时间不平衡引起的生产不平衡损失时间大大减少,从原来的0.994 min降低到现在的0.54 min,这样使企业生产产品的节拍大大加快,提高幅度高达1倍。

4、结论。

本文的改善方案考虑了该彩印企业的资金预算、员工素质、现场管理水平等因素,着重对生产运作系统进行分析和改善,目的在于通过对生产工艺和生产流程的分析,改进后的生产线平衡率从原来的23.67%提高到改善后的67.5%,涨幅高达43.83%,意味着整个生产系统将减少大量的浪费,生产柔性也将大大提高。以生产一个产品的节拍来计算,没有改善前生产一个产品的标准时间为0.994 min/个,改善后生产一个产品的标准时间为0.54 min/个。以每天8 h工作时间计算,每天可增产为(8×60)/0.54-(8×60)/0.994=406 件。

参考文献:

[1] 潘林岭。新现场管理实战[M].广州:广东经济出版社,2002:45-63.

[2] 张屹,陈芳。企业生产管理现场操作方法[M].广州:广东经济出版社,2003:211-230.

[3] 张仁侠。现代企业生产管理[M].北京:首都经济贸易大学出版社,1999:86-100.

[4] 郭伏。模特法在生产线能力平整中的应用[J].东北大学学报,2003,1(5):31-32.

[5] 王晶,葛安华。 液晶显示器装配生产线平衡优化研究[J].森林工程,2009,25(1):28-32.

[6] 王秋芳。流水生产线平衡模型及算法的设计[J].武汉钢铁学院学报,1993,3(15):86-87.