环氧丙烷(PO)含有环氧基,化学性质活泼,易开环聚合,是一种重要的有机化工原料。作为丙烯系的第三大衍生物,其最大用途是制备聚醚多元醇,也可生产丙二醇及非离子型表面活性剂。近年来 PO 还广泛用于合成碳酸二甲酯[1]、二氧化碳聚合物等绿色产品.

1 PO 市场供需情况

1.1 PO 生产与消费

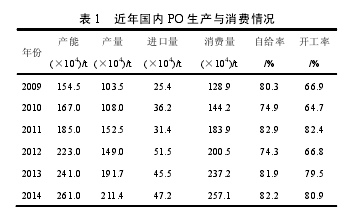

国内 PO 行业自 20 世纪 90 年代初期开始,消费量保持高速增长,1990-2008 年,PO 消费量年均增长率为 18.5%.2009 年以来,由于我国交通、家电、建筑节能、纺织等行业的消费升级,下游产品需求旺盛,拉动 PO 产业进一步快速增长[3],2012年 PO 表观消费量达到 200.5 万吨,2014 年 PO 表观消费量为 257.1 万吨。2009-2014 年 PO 表观消费量年均增长率为 29.8%.同期国内 PO 产能也大幅提升,2012 年 PO 产能为 223 万吨,2014 年 PO产能为 261 万吨。2009-2014 年 PO 产能年均增长率达 21.3%.近年国内 PO 生产与消费情况见表 1.【1】

国内 PO 产能高于消费量,表面上看供大于求,产能过剩。但由于装置开工率平均维持在 73.5%,导致国内 PO 自给率严重不足,进口占比居高不下。

2009 年 PO 进口量为 25.4 万吨,到 2012 年,PO 进口量已上升到 51.5 万吨。2009-2014 年,PO 进口占比始终高达20%左右。这主要因为以下两个原因:①国内大部分 PO 生产装置采用氯醇法,工艺流程较复杂,生产过程中产生的次氯酸对设备腐蚀严重,停工检修情况较多,导致 PO 装置整体开工率较低,实际产量有限,不能满足需求;②各主要 PO 生产企业均配套有下游聚醚生产线,造成 PO 市场流通量不足,有效供应不足。

1.2 PO 生产企业产能及地区分布

截止 2014 年底,国内 PO 生产企业共 18 家,合计产能 261 万吨/年,其生产企业产能及地区分布见表 2.

从地区产能分布来看,PO 生产企业布局极不平衡,主要集中在华东、东北和华南地区。其中华东地区占有绝对优势,共 11 家 PO 生产企业,产能156 万吨/年,占全国总产能的 59.77%;其次为东北、华南、华北和华中地区,其产能占比分别为 16.09%、11.11%、5.75%和 4.21%;西南和西北地区无 PO 生产企业。从生产工艺来看,中国石化长岭炼化和吉林神华采用环保高效的 HPPO 技术,产能占比15.32%;中国石化镇海和中海油壳牌采用共氧化法PO/SM 技术,产能占比 20.50%;其余 PO 装置均采用传统的氯醇法生产工艺,产能占比高达 64.18%.

2015 年我国 PO 新增产能 58 万吨,届时国内 PO 产能将达到 319 万吨。近两年我国新建项目见表 3.【2】

2 国内 PO 上、下游市场供需情况

2.1 原料丙烯的供需情况

丙烯主要用于生产聚丙烯、丙烯腈、丙酮和环氧丙烷等多种重要有机化工原料,是三大合成材料的基本原料,用以生产合成树脂、合成橡胶及多种精细化学品。2008-2014 年,需求年均增长率为10.9%,而产量年均增长率为 9.7%,进口量年均增长率为 23.8%,供需缺口不断扩大,其具体供需情况见表 4.【3】

丙烯是 PO 最主要的原料,单耗在 0.8~0.9,占其生产成本的 85%左右,对 PO 的盈利空间起着支撑作用。2013 年我国 PO 产量 194.5 万吨,用于生产 PO 的丙烯占消费量的 7.7%.环氧丙烷产能主要集中于华东地区,主要原因是原料获取便捷,以周边地区炼化一体化装置石脑油裂解、炼油装置液化石油气分离、丙烷脱氢等路线生产的丙烯及进口丙烯为主。

近年来煤化工蓬勃兴起,中国煤制烯烃和甲醇制烯烃产业迅猛增长,使国内丙烯供给格局出现很大变化。特别是在中西部地区,过去丙烯产能较小,但是由于煤炭资源丰富和效益驱动,新建了大量的MTP、MTO 项目,使该地区的烯烃和丙烯生产能力大幅提高,生产成本大幅降低,中西部地区的烯烃生产在国内所占比例明显上升,而且预计还将继续快速上升。另外,这些烯烃项目几乎全部用于生产聚烯烃,产品同质化现象严重,预计将来会出现激烈竞争。因此,拓宽乙烯、丙烯加工路径,延伸产业链,实施产品差异化策略,将是烯烃产业未来的发展方向。而具有广阔市场前景和良好经济效益的 PO 将会是主要选项之一,这必然给 PO 生产增加新动力。

2.2 国内 PO 下游市场供需情况

2.2.1 聚醚-聚氨酯聚醚是 PO 最主要的下游产品,约占其总消费量的 78%,用于生产聚氨酯泡沫。国内聚氨酯硬泡主要消费集中于制冷和建筑行业,聚氨酯软泡作为垫材、吸音材料和消震材料等应用于家电、汽车、家具等领域。这些行业的强势发展为聚氨酯带来了巨大的市场机遇。

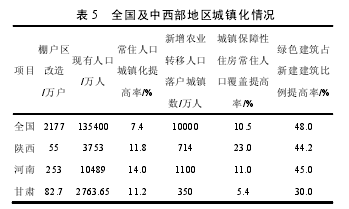

聚氨酯硬泡是最理想的绿色建筑材料,其综合性价比远高于 EPS、XPS 等传统保温材料。2012 年《民用建筑外保温材料消防监督管理》取消了“禁止聚氨酯硬泡作为建筑节能材料”的限制。《国家新型城镇化规划(2014-2020 年)》提到“推动约 1 亿农业转移人口落户城镇,约 1 亿人口的城镇棚户区改造,约 1 亿人口在中西部地区的城镇化”.到 2020年,常住人口城镇化率、城镇保障性住房常住人口覆盖率和绿色建筑占新建建筑比例分别达到 60%、23%和 50%.目前,国内聚氨酯建筑保温市场占比不足 10%,国外这一比例超过 50%,预期市场增长潜力居大。全国及中西部地区城镇化情况如表 5所示。【4】

城镇化对冷藏保温行业的拉动主要体现在消费升级和更新换代上,人均占有的冷藏库容积与发达国家仍有较大差距。《农产品冷链物流发展规划2010-2015》指出将全国冷库总容量由现有的 880万吨提高到 1000 万吨,预计到 2017 年,冷库的容量增加至 1.4 亿立方米,对保温材料需求巨大。

聚氨酯材料的用量是衡量汽车制造水平的重要标志。从 2010 年起至今,我国汽车产销量均居全球首位,未来发展将更加注重质量和水平。我国汽车聚氨酯用量为 15~20kg/辆,欧美高档汽车聚氨酯用量 25~30kg/辆。因此,随着汽车制造业的转型升级,对聚氨酯材料的需求也会显着增长。近年来全国及中西部地区汽车产量情况见表 6.