注塑模具设计毕业论文第五篇:研究建筑排水管接头内螺纹抽芯注塑模具设计

摘要:针对内螺纹特征的管接头形状特点,运用计算机辅助工程(CAE)软件,分析并确定了塑件的浇注系统和主分型方式,设计了一模一腔两板热流道结构模具。运用4个基本结构相同的复合抽芯机构对塑件的内管壁特征和内螺纹特征进行成型与脱模。复合机构中,对内管壁特征和内螺纹特征的成型件进行分开设置,由电机驱动内螺纹型芯完成抽芯,再由油缸驱动侧抽芯机构带动内管壁型芯抽芯和内螺纹型芯的移位。

关键词:排水管;热流道;螺纹型芯;复合机构;模具结构;

Abstract:According to the shape characteristics of the pipe joint with internal thread, the gating system and the main parting mode of the plastic part are analyzed and determined by CAE software. A mold with one cavity, two plates and a hot runner structure is designed. Four composite core pulling mechanisms with the same basic structure were used to form and demould the characteristics of inner pipe wall and internal thread of plastic parts. In the composite mechanism, the molded parts for inner tube wall feature and internal thread feature were separately set. The internal thread core is driven by the motor to complete the core pulling, and then the cylinder drives the side core pulling mechanism to drive the core pulling of the inner tube wall and the displacement of the internal thread core.

建筑行业中使用聚氯乙烯(PVC)成型的管类零件连接件,如管接头等,一般采用注射成型的方式进行成型。连接件塑件中设置有管内螺纹特征时,模具中需要设置内螺纹抽芯机构来实施内螺纹脱模。内螺纹脱模机构的设计随着塑件内、外壁形状变化而变化,需要进行多维度机构件的设计创新,以简化模具结构。下面针对建筑排水管接头内螺纹特征的形状特点,运用计算机辅助工程(CAE)软件分析并确定了塑件的浇注系统,再依据浇注的特点,对模腔进行分型,设计了一模一腔两板热流道结构模具。

1 塑件结构分析及技术要求

1.1 塑件特征

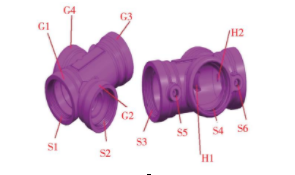

“十”字型建筑排水管接头塑件的外形如图1所示,选用改性PVC硬质塑料,收缩率为1%。接头的主体由两端开口管构成,其管端分别为G1和G3,G1管端内壁设置有内螺纹特征S1,G3管端内壁设置有内螺纹特征S3;在主体的两侧,分别设置了管端G2和G4,G2管端内壁设置有内螺纹特征S2,G4管端内壁设置有内螺纹特征S4。G2管端内壁与G1-G2主体管道内壁通过H1和H2 2个异形孔进行连通。在G4管端两侧的G1-G3主体管道外壁上,设置了2个柱台孔通孔,与管道G1-G3内壁通孔直接连通。柱台孔通孔内壁上分别设置有内螺纹特征S5和S6。

图1 塑件形状

G1~G4—管端编号;S1~S6—内螺纹 特征编号;H1~H2—异形孔编号

1.2 塑件成型要点

1)浇注。

塑件使用的PVC流动性一般,注塑时需增强其流动性,增塑后的熔融料采用热流道进行浇注[1],以保证模腔充分填充。

2)内壁特征的脱模。

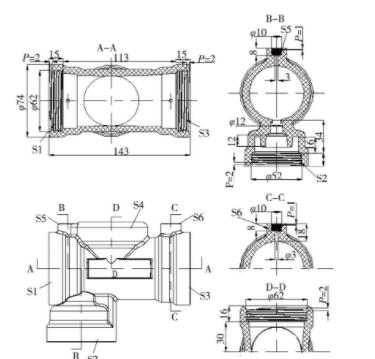

如图2所示,塑件内壁上的S1~S6这6个内螺纹特征需采用内螺纹抽芯机构实施脱模。G1~G4管端内壁上除有S1~S4这4个内螺纹特征外,还分别有一段内管壁特征,G1-G3管端的内管壁长度为113 mm,G2,G4管端的内管壁长度分别为34 ,30 mm,4段内管壁因其成型型芯包紧力大,需要使用单独抽芯的方式来脱模。S4内螺纹特征与S5,S6 2个内螺纹特征位于同一侧,S4,S5,S6内螺纹特征的螺纹节距(P)分别为2,1,1 mm,需要设置3个螺纹型芯分别对S4,S5,S6螺纹特征进行脱模,在单侧狭小的空间内,需要将3个螺纹型芯设置在同一侧抽芯机构上。

图2 塑件结构尺寸(单位:mm)

S1~S6—内螺纹特征编号;P—螺纹节距

3)分型。

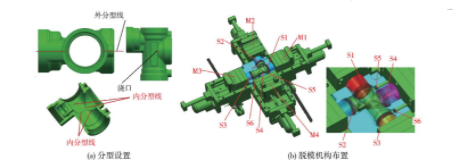

结合浇注系统设置及脱模的需要,以图3(a)中所示外分型线作为主分型线,在此主分型线下设置主分型面用于模腔打开[2,3,4];模腔在模具中为一模一腔布局,这样有利于S1~S6内螺纹特征的脱螺纹机构及4个内壁的成型型芯抽芯机构的设置。图3(b)中所示,4条内分型线衍生的内分型面对内管壁成型块进行分割出4个内管壁成型型芯,4个型芯的头部相互对插进行定位。

图3 分型及脱模机构设置

S1~S6—内螺纹特征编号;M1~M4—脱模机构编号

据此分型,塑件的脱模可以用图3(b)所示的机构布局设置来实现:针对S1~S6内螺纹特征的脱模,各自设计1个管螺纹型芯来进行脱模;针对G1~G4端的4个内管壁特征,则各自设计1个内管壁成型型芯来进行脱模。所设置的4个侧抽芯机构为M1~M4,M1机构对应于G1端管内壁和S1内螺纹的成型与脱模,M2机构对应于G2端管内壁和S2内螺纹、M3机构对应于G3端管内壁和S3内螺纹、M4机构对应于G4端管内壁和S4内螺纹的成型与脱模。S5,S6螺纹型芯安装于M4机构上,机构M4能同步驱动S4,S5,S6螺纹型芯转动。

2 模具结构分析

2.1 模具整体结构

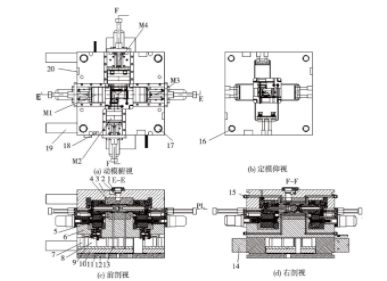

模具结构如图4所示,采用龙记H型两板式热流道模具结构。导套16、导柱17所构成的导向机构共有4副,其中的1副采用偏心安装,以防止模具装配时定模、动模装错。为保证模具模腔定位复位的精确性,模具采用三级定位机构实施定位:第一级为导柱、导套定位机构;第二级为4个精定位块20构成的模板边缘定位机构;第三级由型腔镶件4和型芯镶件5通过4个虎口配合来实施的模腔复合定位机构。结合CAE分析,采用?10 mm管道进行冷却水路设置时,型腔镶件4、型芯镶件5各采用1条水路冷却,G1~G4端内管壁成型型芯各单独设置1条水路进行冷却。塑件的最终脱模使用顶针顶出来实现。M1~M4都为油缸驱动直线抽芯+电机驱动脱螺纹抽芯形式的复合抽芯机构。

图4 模具结构

1—定位圈;2—热流道嘴;3—定模板;4—型腔镶件;5—型芯镶件;6—动模板;7—复位杆;8—支撑柱;9—顶针盖板; 10—顶针推板;11—垃圾钉;12—底板;13—顶针;14—供油集成块;15—水嘴;16—导套;17—导柱; 18—计数器;19—保护柱;20—精定位块;PL—开模面;M1~M4—脱模机构编号

2.2 脱模机构

2.2.1 M2脱模机构

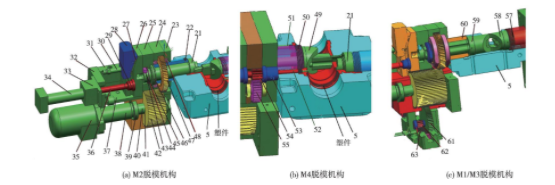

M2脱模机构如图5(a)所示,机构由2个子机构G2管内壁型芯21的侧抽芯滑块机构、S2内螺纹的型芯旋转抽芯机构复合而成。G2管内壁型芯21的侧抽芯滑块机构构成为:件23~件26通过螺钉紧固在一起后构成M2滑块体;G2管内壁型芯21的尾端通过定位块43进行周向定位,通过卡环44进行轴向定位;在定模板3上安装的M2锁紧块28及其上的锁紧板27用于对M2滑块进行闭模时的锁紧;M2滑块的滑块座由M2压条31、M2挡板32、滑块底板37构成,M2滑块的滑块座安装于模具的动模板6上;M2油缸34通过油缸座33安装于M2挡板32上,其中心杆36通过杆接头29与第四分块26连接,用于驱动M2滑块进行侧抽芯。S2内螺纹型芯22套装于G2管内壁型芯21的外面,通过2个G2支撑轴承48安装于M2滑块体内,其尾端由推力轴承46进行定位;G2齿轮47通过齿轮键安装于S2内螺纹型芯22的外壁上,与驱动齿轮42为齿轮传动配合,由S2内螺纹型芯22驱动其旋转抽芯;驱动齿轮42安装于齿轮箱45上,由M2电机35通过M2电机轴38来对其旋转驱动。

图5 脱模机构

5—型芯镶件;21—G2管内壁型芯;22—S2内螺纹型芯;23—第一分块;24—第二分块;25—第三分块;26—第四分块;27—锁紧板; 28—M2锁紧块;29—杆接头;30—水嘴;31—M2压条;32—M2挡板;33—油缸座;34—M2油缸;35—M2电机;36—中心杆; 37—滑块底板;38—M2电机轴;39—齿轮轴承;40—驱动轴;41—轴键;42—驱动齿轮;43—定位块;44—卡环;45—齿轮箱; 46—推力轴承;47—G2齿轮;48—G2支撑轴承;49—G4管内型芯;50—S4内螺纹型芯;51—S5内螺纹型芯;52—S6内螺纹型芯; 53—耐磨套;54—S6小齿轮;55—S6中间齿轮;57—G1管内型芯;58—S1内螺纹型芯; 59—G3管内型芯;60—S3内螺纹型芯;61—底齿轮;62—齿条小齿轮;63—齿条

2.2.2 M4脱模机构

M4脱模机构如图5(b)所示,M3脱模机构有4个功能,分别为S4,S5,S6内螺纹特征的脱螺纹及G4管内型芯的侧抽芯。 与M2脱模机构相比,M4脱模机构上增设了用于S5和S6特征脱模的2个螺纹抽芯机构。机构的脱模驱动原理为:M4驱动电机驱动S4,S5,S6这3个内螺纹型芯向外旋出进行螺纹抽芯脱模;再由M4脱模机构的油缸再驱动S4,S5,S6这3个内螺纹型芯和G4管内型芯49一起向外抽芯抽出。

2.2.3 M1/M3脱模机构

如图5(c)所示,M1和M3脱模机构对称布置于塑件G1和G3管端,这2个机构的下端设置了1个用于顺序控制的辅助机构(件61~件63),其上端的脱螺纹机构与抽芯机构与M2脱模机构的结构相同。

3 模具工作过程

1)模具闭模注塑,经保压、冷却后,等待开模。

2)开模。模具在PL面处开模打开时,M1~M4这4个机构各自对应的锁紧构件解除对相应滑块体的锁紧。

3)第一次抽芯。M1/M3脱模机构的电机和油缸先动作,完成S1,S3螺纹特征及管内型芯的抽芯脱模,待M1/M3脱模机构动作完成后,M2和M4脱模机构的电机和油缸启动,开始第二次抽芯。

4)第二次抽芯。M2和M4脱模机构动作,完成S2,S4,S5,S6特征的脱螺纹及管内型芯的侧抽芯。

5)顶出。由注塑机的顶杆推动顶针13将塑件从型芯镶件5上完全顶出。

6)复位。模具的复位与开模过程相反。

4 结论

a) 针对塑件中多个方向都有内螺纹特征的特点,集成为4个复合机构进行抽芯脱模,复合机构中将不同脱模的成型件进行分离设置,保证了机构动作和脱模的可靠性。

b) 将模具常用型内螺纹脱模机构由立式布局转变成卧式布局,有利于简化模具结构,降低模具加工制造难度。

参考文献

[1]张维合,成永涛饭煲外壳复杂抽芯热流道薄壁大型注塑模设计[J]现代塑料加工应用2019,31(5):46-49.

[2]何镜奎,陈洪土汽车转向柱护罩热流道复杂抽芯注塑模设计[J]现代塑料加工应用,2018, 30(2):52-55.

[3]陈剑玲.螺纹盒盖抽芯热流道注射模设计[J]现代塑料加工应用,2015,27(3):44-47.

[4]徐文庆,肖国华,汪哲能等带有内外壁特殊脱模机构的摄像机支座多板式模具设计[J.工程塑料应用,2019,47(2):70-75.