2. 5 Al2O3添加量对金属化率的影响

对铜渣配入 CaO,改变炉渣的碱度后在不同温度下的还原情况进行了研究,由于要采用含碳球团-转底炉工艺通过渣铁分离的方式回收渣中的铁、铜等有价金属,因此需要生成合理的炉渣。通过添加 CaO 调整球团的碱度,虽然对球团的还原过程起到了一定强化作用,但从结果看金属化率仍然较低。为了能实现球团中渣铁的有效分离,必须进一步提高反应温度,加速金属铁的渗碳并控制新组成的炉渣的熔化。

因此从两方面进行考虑: 一是尽可能提高铁氧化物的金属化率,避免大量未还原的 FeO 滞留在渣中,造成渣中夹带铁,降低铁回收率; 二是在渣中配入一定量 Al2O3以调整炉渣组成,既降低了炉渣粘度和熔化温度,同时也可抵消还原中 FeO 降低对炉渣的性能影响,保证炉渣具有适合渣铁分离的熔化温度。

图 4 为常用的 SiO2-CaO-Al2O3三元渣系相图[12].图中圆圈区域为实验选定的炉渣组成范围。从三元相图可以看出,炉渣中 Al2O3含量越高时熔点越低。

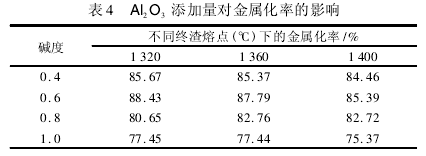

还原温度为 1 250 ℃,保温 30 min,在不同碱度的球团中添加一定量 Al2O3,考察 Al2O3添加量对球团还原过程的影响,结果见表 4.由表 4 可知,随着球团碱度提高,金属化率呈先增加后降低的趋势,最高金属化率均出现在碱度为 0. 6 时,且随着炉渣熔点升高,碱度为 0. 6 的球团的金属化率呈逐渐降低趋势,但金属化率都在 85%以上,因此,通过调整球团的碱度改变炉渣组成,能明显提高球团的金属化率。

3 机理分析

3. 1 还原过程物相变化

对不同温度下的还原产物进行了衍射分析,结果如图 5 所示。对比图5 和图1 可知,随着反应温度提高,还原产物衍射曲线上的馒头峰已经消失,表明炉渣发生了晶体形态转变,从非晶态转变成晶态,渣中的铁橄榄石与煤粉中的固定碳反应生成了 SiO2、金属铁 Fe; 随着温度升高,还原过程中生成的 SiO2与渣中已有的 CaO 反应又生成了CaO·SiO2; 温度超过1 100 ℃以后,还原产物的组成基本不变,主要有 SiO2、金属铁 Fe 及铁橄榄石; 即使还原温度升高到 1 300 ℃,还原产物中铁橄榄石、SiO2的衍射峰强度依然较高。

对不同炉渣组成的球团的还原产物进行了衍射分析,结果如图 6 所示。从物相鉴定结果可以看出,不同炉渣组成的球团还原的物相组成主要是 Fe、SiO2、Fe2SiO4、CaO·SiO2,其中尤以 Fe 和 CaO·SiO2的衍射峰最强。另外,添加 Al2O3后又生成了一种新物相FeO·Al2O3,熔点1780 ℃; 分析认为 Fe、CaO·SiO2以及FeO·Al2O3都为高熔点化合物,在大量生成这3 种物质的同时,球团的物相组成与原渣相比也发生了很大变化,从而起到了提高球团金属化率、延缓球团内铁橄榄石在被充分还原之前过早熔化的作用; 另一方面,根据炉渣理论,炉渣中组分越多,炉渣的熔点就越低,只配加 CaO 时,反应后的生成物中主要组分是 CaO·SiO2,添加 Al2O3后,炉渣的组分变成了 CaO·SiO2、Al2O3及 FeO·Al2O3,与原炉渣组成相比变化很大,而且从图 4 也可以看到,Al2O3含量越高,炉渣熔点越低,Al2O3含量在 14% 时,炉渣熔点已经降低到了 1 320 ℃,在降低炉渣熔点的同时也促进了炉渣与反应后生成的金属铁的分离。在上述两方面的作用下,球团内反应动力学条件得到了极大改善。

3. 2 还原过程微观形貌变化

图 7 为未强化还原改性还原球团的微观形貌。图中的亮白色部分为还原出来的金属铁,灰色部分为炉渣。通过配碳还原,铜渣中的铁橄榄石发生了直接还原反应,还原出来的金属铁发生了一定程度的凝聚,形成了粒度和形状不规则的铁珠,弥散分布在炉渣的基底中,铁珠的粒度范围基本都小于 50 μm.

在微观形貌观察的基础上,采用面扫描方法,对铜渣中的主要元素进行了面分布分析,结果见图 8.由图 8 可知,经配碳还原,铜渣中的铁、硅等元素发生了一定程度的聚集,其中原始铜渣中的冰铜相晶粒已经消失,生成的金属铜向铁中迁移,铁、铜两种元素的聚集情况基本一致,由此可知两种金属形成了铁铜合金。

图 9 为强化还原改性后球团的微观形貌。对比球团强化还原改性前后的微观形貌图片,可以看出,强化还原改性后,铜渣中的铁橄榄石发生了直接还原反应,还原出来的金属铁发生了明显凝聚,形成了大量金属铁连晶,弥散分布在炉渣的基底中,聚集后的铁晶粒的粒度范围基本上都大于 50 μm,只有极少量铁呈细小珠状分布在炉渣中。强化还原后的铜渣主要元素面分布分析见图 10.

由图 10 可知,采用优化组成且配碳还原后,铜渣中的铁、硅等元素均发生了明显聚集,其中铁、铜两种元素的聚集情况基本一致,由此可知两种金属形成了铁铜合金,与自然碱度条件下的球团相比,铁中的铜含量有一定提高,可见调整炉渣组成对铜的凝聚起到了一定促进作用。

4 结 论

1) 铜渣中只配入煤粉进行直接还原时,一定范围内增加碳氧比和提高反应温度均有利于还原产物金属化率的提高,但总体而言,由于渣中铁橄榄石含量高,反应活性低,即使在高温下,还原产物的金属化率仍不高,不利于后续熔分工艺的进行,须对铜渣进行强化还原改性。

2) 通过添加 CaO 和 Al2O3来改变炉渣碱度以及调整炉渣成分,可置换出铁橄榄石中的 FeO,提高了FeO 的活度; 同时改变炉渣物相组成,提高了炉渣的熔化温度,使还原产物在相同条件下金属化率明显增高。

3) 铜渣适宜的强化还原改性条件为碱度 0. 6,碳氧比约 1. 5,还原温度 1 250 ℃,还原时间 30 min,终渣熔点 1 320 ℃,在此条件下,还原产物的金属化率可达88. 43% ,有利于后续熔分工艺的进行。

参考文献:

[1] 宗 力。 水淬炉渣代砂混凝土[J]. 青岛建筑工程学院学报,2003( 2) : 20 -22.

[2] Kambham K,Sangameswaran S,Dater S R,et al. Copper slag: opti-mization of productivity and consumption for cleaner production in dryabrasive blasting[J]. Journal of Cleaner Production,2007,15 ( 5 ) :465 - 473.

[3] 邓 彤,凌云汉。 含钴的铜转炉渣的工艺矿物学[J]. 中国有色金属学报,2001,11( 5) : 881 -885.

[4] Reddy R G,Prabhu V L,Mantha D. Recovery of copper from copperblast furnace slag[J]. Minerals & Metallurgical Processing,2006,23( 2) : 97 -103.