冶金具有悠久的发展历史,从石器时代到随后的青铜器时代,再到近代钢铁冶炼的大规模发展。人类发展的历史融合了冶金的发展历史。下面是搜索整理的冶金毕业论文8篇,供大家参考阅读。

冶金毕业论文第一篇:有机废料中回收铑的主要方法探析

摘要:有机铑废料中的铑具有很高的价值,且铑资源十分匮乏,从有机废料中回收铑意义重大。目前从含铑有机废料中回收铑的技术主要包括火法工艺、湿法工艺以及其他工艺。火法工艺中焚烧法具有技术简单,铑回收率较高等特点,是目前含铑有机废料回收常用的方法,但焚烧过程温度控制要求比较严格,且存在着环保问题;湿法工艺相对简单,但主要存在铑回收率低等问题;其他工艺尚未得到应用。开发高效清洁的新工艺是今后含铑有机废料回收技术发展的重要方向。

关键词:有色金属冶金;铑;有机废料;回收;

Technology Progress on Recovery of Rhodium from Organic Wastes

PEI HongyingZHAO JiachunWU YuedongCHEN JialinDONG Haigang

State key Laboratory of Advanced Technology of Comprehensive Utilization of Platinum Metals,Sino-platinum Metals Co.Ltd., Kunming Institute of Precious Metals

Abstract:Rhodium in the organic wastes is with high value, rhodium resources are scarce in the world, and recovery of rhodium from the organic wastes is of great significance. At present, the recovery processes of rhodium from the organic wastes containing rhodium include hydrometallurgical, pyrometallurgical and other process. The incineration method has simple technology has the advantages of simple technology and high recovery rate of rhodium, and becoming the main recovery process, however, in the burning process, the control of temperature is very strict, and the drawback of this process is some prominent environmental issue. Hydrometallurgical process is relatively simple, however, the main problem is low rhodium recovery. Other processes have not been applied. Developing a new, efficient and clean recycle process is the important direction of recovering technology of the organic wastes containing rhodium in the future.

铑具有稳定的电阻和良好的导电、导热性、高催化活性以及良好的耐酸碱腐蚀性和高温抗氧化性,广泛应用于高新技术、航天军工、石油化工、精细化工、环境保护等各个领域,有着不可替代的作用[1]。化工合成反应中均相催化反应过程中都需要铑均相催化剂[2,3],如催化加氢、羰基合成、氢甲酰化等化工合成过程。随着化工合成产能不断扩大,铑催化剂用量也增加。有机铑均相催化剂制备中会产生一定量的含铑有机废料,有机铑均相催化剂失效后同样会产生大量的有机铑废料。铑资源十分匮乏,在地壳中的含量非常少。因此,从有机废料中回收铑,实现铑的循环利用是十分必要的,且具有相当可观的经济效益。化工催化过程中使用的原料、产物及铑均相催化剂均存在同一有机物系中,反应后得到的含铑有机废料种类繁多,体系复杂,且多以固体、液体相互夹杂的粘稠状形态存在,铑的回收利用难度大。目前,从有机废料中回收铑的主要方法包括火法工艺、湿法工艺以及其他工艺。

1火法工艺

火法工艺主要是将含铑有机废料在一定条件通过高温焙烧处理,使铑富集在固体物中,再通过对富集物进行后续精炼提纯回收,实现铑的回收,主要包括焚烧法、浸没燃烧法、还原-磁选法、熔炼富集法等[1,4]。

1.1焚烧法

焚烧法一般是将含铑有机废料进行高温焚烧,使有机组分充分燃烧,最终将铑富集在焚烧渣中,然后经后续精炼提纯,最终获得合格金属铑或铑化合物[1,4]。

张保颖等人[5]研究了将丁辛醇工业产生的废铑催化剂添加一定量的Ca(OH)2,在设定的升温程序下进行焚烧,得到的铑富集物用盐酸溶解,获得含铑溶液,铑的液相回收率可达到96.5%。专利CN1176232C[6]公开了一种从羰基合成反应废铑催化剂中回收铑的方法,以碱金属或碱土金属的碳酸盐为添加剂,在700 ℃温度下恒温4 h进行焚烧,焚烧渣加入硫酸氢钠/钾进行熔融反应,生成可溶性的铑盐,用盐酸溶解,然后通过电解获得铑粉,铑的回收率98%以上。文献[7]中提到对羰基合成丁辛醇铑催化剂残液通过特殊的工艺进行焚烧,具体过程是在250~300 ℃焚烧,升温速度20~30 ℃/h,在300~600 ℃,升温速度40~60 ℃/h,得到铑灰,铑的回收率达到80%~99%。对废铑丁辛醇行业废铑催化剂,将其与Ca(OH)2混合进行焚烧,在焚烧温度700~800 ℃温度下恒温5 h,获得的铑灰再通过精炼提纯后,获得纯度99.5%的铑粉,铑的回收率大于95%[8]。含有有机膦配体的废铑催化剂与IA或IIA族金属元素的碱性化合物混合,在600~950 ℃的温度下燃烧[9],将所得的灰分用甲醇、肼或硼氢化钠等进行还原,经分离除去其它杂质金属后即可得金属铑。一种从羰基合成废铑催化剂回收铑制备水合氯化铑的方法[10],向羰基合成反应废铑催化剂中(铑含量1750×10-6),加入二氧化硅固体作为吸附剂,进行控温程序干馏焙烧,焙烧渣采用盐酸+臭氧溶解,离子交换除杂,浓缩干燥后得到水合三氯化铑,铑回收率99%以上。

焚烧法操作简单,有机物去除效果好,但是焚烧过程中铑会随烟气夹杂挥发,导致铑的损失较多,且产生的烟气会造成二次污染,对烟气回收装置有特殊要求。

1.2浸没燃烧法

浸没燃烧法是将废铑催化剂物料浓缩后和助燃剂分别以一定的速度通入至浸没装置中,升温燃烧除去其中的高沸物,铑则以悬浮状态留在浸没装置底部水中,过滤后得到铑或化合物[1]。该报道[11]称,将含铑有机混合物进行预处理浓缩至含铑0.3%,然后将浓缩后的废催化剂混合物以5 kg/h的速度和空气以6 m3/h的流速混合送入浸没燃烧设备的燃烧室内,在1150 ℃的温度下燃烧20 h,过剩氧约为25%,燃烧完毕后,铑则悬浮于浸没燃烧室底部的吸收水中,经过滤,铑的回收率约为95%。

浸没燃烧法对物料的适用性强,但实际过程中能耗高,条件控制较苛刻,且需要采用专门的耐高温、耐腐蚀设备。

1.3还原-磨选法

固体还原-磨选法基于铁-铑合金相图,在一定的条件下金属铁与铑形成连续固溶体,以铁氧化物为捕集剂,通过固态还原,使铁氧化物被还原为金属铁并捕集铑,形成带磁性的铁-铑合金,然后通过湿式磁选分离,获得含铑磁性铁粉,实现铑的回收。

相关研究[12,13]对有机铑废液(含有乙酰丙酮、酒精、乙酰丙酮铑等有机物,铑含量0.3~0.8 g/L)采用还原-磁选法回收铑,将有机铑废液加入铁矿、煤粉和添加剂,混合制成的球团,通过固态还原,球团破碎细磨,再进行磁选,获得含铑铁粉,在还原温度1200 ℃,还原时间6 h,添加剂配比10%,煤粉配比5%,球磨时间45 min,磁场强度1.28×105 A/m的条件下,铑回收率为92%~96%。

还原-磨选工艺具有还原温度低的优点。但需要较长的还原时间使铁晶粒长大到足够的粒度且捕集铑形成微合金,才能获得较好的回收效果。

1.4熔炼富集法

中国专利CN108950233A提出了一种从失活含铑均相催化剂中回收铑的方法[14],首先对失活催化剂通过蒸馏回收有机物并得到铑富集物,然后将铑富集物与过渡金属M (M=Fe、Co、Cr、Mn、Zr)、还原剂和造渣剂混合,进行高温还原熔炼,使铑与过渡金属M形成低熔点Rh-M合金,再将Rh-M合金进行电解或酸解得到铑粉/铑锭,铑回收率为95%~98%。

2湿法工艺

湿法工艺主要是将含铑废料通过相应的湿法处理,使铑沉淀或富集在溶液中,然后进行精炼提纯回收,主要包括消解法、萃取法、硫化沉淀法、吸附法等。

2.1消解法

消解法是采用无机酸(硫酸、硝酸、高氯酸、盐酸等)和氧化剂混合体系处理含铑有机废料[15,16],铑以水溶性盐的形式存在于溶液中,有机组分以气体的形式除去。

对丁辛醇废铑液(铑含量1750 mg/kg),以硫酸-硝酸钠为消解体系[17],硫酸加入量为废铑液的5倍,消解温度控制在180~190 ℃,铑损失小于1%。采用硫酸-硝酸盐消解过程发生的基本反应如下:

CxHyOz+ H2SO4→C + SO2↑+H2O (1)

C+2H2SO4= CO2↑+2SO2↑ +2H2O (2)

2NaNO3+H2SO4 = 2HNO3+ Na2SO4 (3)

C + 4HNO3= CO2↑+4NO2↑+2H2O (4)

采用分子蒸馏装置先对废铑催化剂溶液进行浓缩,分别得到丁醛及其聚合物等轻组分、三苯基膦、高浓度铑渣;铑渣再通过H2SO4-HNO3酸化消解后[18],加NaOH中和得到铑凝胶,再经精炼分离得到RhCl3·nH2O,铑的损失为1.58%~2.08%。此类方法消解反应过程中会产生SO2、NOx等污染性气体,需设计尾气回收装置。

2.2萃取法

萃取法是将萃取剂与含铑有机废液中的铑作用生成新的有机配合物,使铑进入有机相,再通过反萃,使铑重新进入水相,实现铑的富集回收。

美国专利US4364907[19]报道了以卤代甲烷为萃取剂,从醋酸甲酯羰基合成过程失活的含铑催化剂中萃取回收铑。具体过程是将二氯甲烷和碘化氢的水溶液加入到含铑废催化剂溶液中,混合均匀后再加入氨水,萃取、静置分层,铑催化剂组分分布在溶液体系下层,反复萃取多次,铑回收率达到98%以上。中国专利CN103540749A公开了一种从辛酸铑有机废液中回收铑的方法[20]:往辛酸铑有机废液(铑含量500×10-6)中加入水,调节pH值,搅拌,加入络合剂和相转移催化剂十六烷基三甲基溴化铵或十二烷基苯磺酸钠,进行络合萃取。调节水相pH值,使铑沉淀,经干燥后得到粗铑,铑回收率为99%。

萃取法流程短,工艺简单,但在萃取过程中,由于有机废料的体系比较复杂,如何选取最为适用的萃取剂,需要通过诸多实验才能确定。

2.3硫化沉淀法

硫化沉淀法[21,22]是将含铑有机废液中加入硫化钠或硫化钾等使铑转变为硫化物沉淀,实现铑的回收。对乙酰丙酮铑废液采用硫化钠溶液沉淀回收铑[23],在反应温度控制在80 ℃,反应时间为6 h,初始pH值为6~7.5,终点pH值小于9.5,饱和硫化钠溶液用量为理论量的20倍,搅拌转速为300 r/min的条件下,铑沉淀率最高为80%以上。该工艺仅适合处理相对简单的有机物体系,铑回收率较低,反应过程条件控制比较苛刻,否则会产生H2S有害气体,工艺还有待进一步优化。

2.4氧化法

氧化法是将含铑有机废料添加氧化剂进行氧化,使铑以离子形态进入溶液,然后进行精炼回收。

专利CN1205345C介绍了从含有贵金属的废催化剂中回收铑[24],用含有双氧水、氢离子和氯离子的混合溶液对经过预处理的废催化剂进行浸取,可以得到水溶性铑化合物。专利CN103509061A[25]公开了一种从失活丙烯氢甲酰化催化剂中回收铑的方法。在酸性条件下,往含铑膦络合物的丙烯氢甲酰化催化剂废液(铑含量4900×10-6)中添加无水乙醇、硝酸、过氧化氢加热进行氧化处理,然后加入氢氧化钠的乙醇溶液,在氮气气氛下加入三苯基膦的乙醇溶液、1 mol/L盐酸的乙醇溶液、37%甲醛水溶液加热,过滤、洗涤、干燥后,得到三苯基膦羰基氯化铑产品。美国专利(US4113754)[26]以硝酸和双氧水对含铑有机废液进行处理,使铑进入到水相中,然后用阳离子交换树脂将铑富集,再用盐酸将铑洗脱,加入异丙醇、三苯基膦,在CO气氛下合成RhCl(CO)(TPP)2。

氧化法所需设备简单,减少了焚烧等高环境污染的处理过程,工艺过程简单,条件温和,但铑回收率较低。

2.5直接还原法

专利CN102557155A公开了一种从含铑废液中回收铑制备水合三氯化铑的方法[27],对多种含铑废液(铑含量0.001%~5.0%),加入水合肼,在90~130 ℃的温度下,还原2~4 h,使废液中的铑还原为黑色微细金属态,过滤分离洗涤后,采用盐酸+氧化剂溶解粗铑,得到氯铑酸溶液,精炼后可直接浓缩制备水合三氯化铑,铑回收率为95%左右。

2.6吸附法

吸附法是利用吸附剂对某些元素或离子的选择性吸附的分离方法。Brown等[28]采用苯乙烯和二乙烯苯基离子交换树脂回收烯烃加氢甲酰化的反应催化剂中的铑,将所需处理的废催化剂与碱性离子树脂接触,使其中的铑离子与树脂键合,然后充分煅烧该树脂,铑富集在灰分中,经后续精炼提纯可获得铑粉或再转化为催化剂。专利JP492121793[29]报道了利用硅酸镁选择性吸附处理废铑催化剂,向含铑-膦配合物的废催化剂中加入大表面积吸附剂硅酸镁吸附铑-膦配合物,用芳香烃洗除共吸附的有机物,用四氢呋喃溶出催化剂净化提纯,铑回收率大于95%。

3其他工艺

随着环保要求的提高,研究人员也开发了一些将湿法和火法工艺结合的方法从含铑有机废液中回收铑,在回收率和环境污染等方面都有了一定的改善。将丁辛醇废铑催化剂在压力为1.333 kPa,馏分温度为180 ℃的条件下进行蒸馏浓缩[30],浓缩铑渣添加二氧化硅,采取程序升温焙烧,焙烧后的铑灰加入硫酸、硝酸钠进行消解,获得铑溶液,铑回收率大于99%。姜东等人[31]将含铑有机物废料(铑含量约280~360 mg/L)与沸石或碎瓷片置于蒸馏锅中,进行减压蒸馏,分离出低沸点有机物,然后将蒸馏产物进行阶段升温焙烧,焙烧后渣中铑含量约为17%~21%,对铑渣精炼提纯处理,获得99.95%的铑粉,或制备出三氯化铑产品,铑直收率可达95%以上。专利[32]公开了一种从烯烃羰基化催化剂废液中回收铑的方法,对含有三苯基膦、三苯基氧膦的铑膦催化剂废液(铑100~2000×10-6)通过减压蒸馏处理使铑富集,然后进行高温灰化,铑回收率大于99%。文献[33]报道采用过氧化氢对废铑液进行处理,将其中近90%的铑以沉淀形式回收,剩下10%左右的铑溶液再经浓缩处理得到铑渣,将铑渣进行焚烧,经过精炼,获得水合三氯化铑,铑总回收率为99%以上。

4结语

有机铑均相催化剂在工业催化中的应用越来越多,产生的含铑有机废料也越来越多。含铑有机废料种类繁多,体系复杂,物料中铑含量较低,回收难度大,从有机废催化剂中回收铑的方法包括火法工艺、湿法工艺以及由火湿法联合衍生出的其他工艺。在实际应用过程中各种工艺都不同程度地存在着一些问题,如铑的挥发损失严重、产生有毒有害性气体、工艺条件苛刻、设备装置要求高等,严重影响了工艺的工业化应用。因此,需要对不同含铑有机废料的性质进行研究,找出回收技术难题的关键所在,探索有效的改善措施,开发操作简单、安全、回收率高、适应范围广以及绿色环保的规模化、工业化工艺,实现铑的循环利用,减少环境污染,提高铑的回收率,是未来发展的趋势。

参考文献

[1]刘时杰. 铂族金属冶金学[M]. 长沙: 中南大学出版社, 2013: 1-9.

[2]潘再富, 刘伟平, 陈家林, 等. 铂族金属均相催化剂的研究和应用[J]. 贵金属, 2009, 30(3): 42-49.

[3]熊晓东, 王胜国, 梁敬博, 等. 铑在均相催化工业中的应用[J]. 稀有金属, 2005, 29(4): 403-407.

[4]李俊, 于海斌, 李继霞, 等. 废铑催化剂中铑回收制三氯化铑技术进展[J]. 化工进展, 2010, 29(S): 566-568.

[5]张保颖, 郎万中, 白玉洁, 等. 回收废铑催化剂的预处理工艺研究[J]. 上海师范大学学报(自然科学版), 2011, 40(2): 174-178.

[6]杨春吉, 王桂芝, 李玉龙. 一种从羰基合成反应废铑催化剂中回收铑的方法: CN1176232C[P]. 2004-11-17.

[7]王荣华, 赵晓东, 张文, 等.从废铑催化剂残液中回收金属铑的方法: CN1105786C[P]. 2000-11-15.

[8]杨春吉. 从废铑催化剂中提取铑粉[J]. 贵金属, 2002, 23(4): 6-8.

[9]李晨, 蒋凌云, 于海斌. 丁辛醇工业装置废铑催化剂回收技术综述[J]. 广州化工, 2013, 41(11): 63-64.

[10]蒋凌云, 于海斌, 李继霞, 等. 一种从羰基合成废铑催化剂回收铑制备水合氯化铑的方法: CN102923796A[P]. 2013-02-13.

[11]川田明, 原田升, 难波滋. 铑回收方法: JP56265948[P]. 1981-06-04.

[12]付光强, 范兴祥, 董海刚, 等. 从失效有机铑催化剂中富集铑的新工艺研究[J]. 稀有金属材料与工程, 2014, 43(6): 1423-1426.

[13]周利民, 董海刚, 赵家春, 等. 固态还原铁捕集法从废有机催化剂中回收铑的研究[J]. 贵金属, 2015, 36(1): 17-20.

[14]张深根, 郑环东, 刘波. 一种从失活含铑均相催化剂中回收铑的方法: CN108950233A[P]. 2018-12-07.

[15]于海斌, 李继霞, 成宏, 等. 一种从废铑催化剂中回收氯化铑的方法: CN100575267C[P]. 2009-12-30.

[16]于海斌, 李继霞, 成宏, 等. 一种液相法从羰基合成反应产生的废铑液催化剂中回收高纯度氯化铑的方法: CN100575267C[P]. 2008-05-14.

[17]蒋凌云, 于海斌, 李晨, 等. 丁辛醇废铑液液相消解铑回收工艺研究[J]. 广州化工, 2013, 41(20): 64-66.

[18]李继霞, 于海斌, 李晨, 等. 丙烯低压羰基合成用废铑催化剂中回收铑及三氯化铑提纯[J]. 贵金属, 2011, 32(2): 45-49.

[19] ROBERT L B. Process for recovery of rhodium values: US4364907[P]. 1982-12-21.

[20]谢建林, 信保平, 陈华君, 等. 一种从辛酸铑有机废液中回收铑的方法: CN103540749A[P]. 2014-1-29.

[21]陈景, 杨正芬, 崔宁. 硫化钠分离贵贱金属的方法和意义[J]. 贵金属, 1985, 6(1): 7-15.

[22]李强. 从低浓度含铑有机废液中回收铑的研究[D]. 昆明: 昆明贵金属研究所, 2017.

[23]赵家春, 李强, 周伟, 等. 低浓度含铑有机废液中硫化沉铑工艺优化研究[J]. 贵金属, 2018, 39(S1): 145-149.

[24]刘全杰, 孙万付, 杨军, 等. 一种从含有贵金属的废催化剂中回收贵金属的方法: CN1205345C[P]. 2005-6-8.

[25]李彤, 吕顺丰, 王世亮, 等. 一种从失活丙烯氢甲酰化催化剂中回收铑的方法: CN103509061A[P]. 2014-1-15.

[26] FRANKENTHAL R K, SCHNEIDER, H, SCHWIRTEN K . Isolation and regeneration of rhodium-containing catalysts from distillation residues of hydroformylation reactions: US4113754[P]. 1978-9-12.

[27]于海斌, 李晨, 蒋凌云,等. 一种从含铑废液中回收铑制备水合三氯化铑的方法: CN102557155A [P]. 2012-07-11.

[28] BROWN A C G, PIERCE R, REYNOLDS G. Recycling method of metals by calcining alkaline ion exchange resin containing metals: CN1452605A[P]. 2003 -10-29.

[29] FU B. Recycling method on rhodium-phosphine complex catalyst: JP492121793[P]. 1974-11-21.

[30]蒋凌云, 于海斌, 李晨, 等. 丁辛醇废铑催化剂焙烧铑回收工艺研究[J]. 无机盐工业, 2015, 47(4): 51-53.

[31]姜东, 廖秋玲, 龚卫星. 含铑有机废液回收制备三氯化铑[J]. 中国资源综合利用, 2010, 28(11): 18-20.

[32]赵晓东, 王荣华, 张文, 等. 从烯烃羰基化催化剂废液中回收金属铑的方法: CN1403604A[P]. 2003-03-19.

[33]李晨, 于海斌, 蒋凌云, 等. 用过氧化氢处理氢甲酰化反应含铑废催化剂回收铑的方法: CN102925699 B[P]. 2014-01-15.

冶金毕业论文第二篇:转底炉余热锅炉改造必要性与方案探究

摘要:通过对转底炉余热锅炉的升级改造,保证转底炉的正常生产,同时有利于莱钢煤气的平衡,减少放散。

关键词:节能;转底炉;余热锅炉;升级改造;

Research on Upgrading Renovation of Rotary Hearth Furnace Waste Heat Boiler in Laiwu Steel

Zheng Bo

Abstract:Upgrading renovation of rotary hearth furnace waste heat boiler has been conducted in Laiwu Steel,which guaranteed normal production of the furnace and improved coal gas balance to decrease emission.

余热锅炉水冷壁部分锅炉管多次出现漏水现象,通过对漏水部位管道大面积更换,并对其他部位管道厚度进行测量,管道厚度均在4 mm以上(设计厚度5 mm),但每次更换后使用不到10天又出现漏水,目前已修复多次,且修复一次时间较长,不少于20天,严重制约着转底炉的正常生产。

1 现状分析

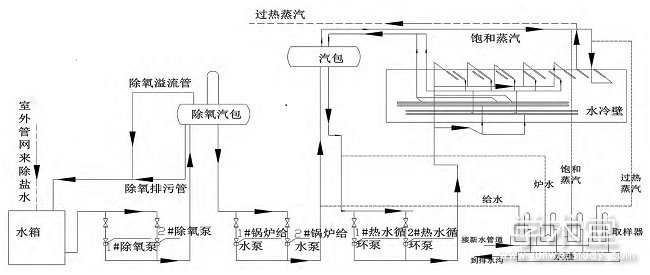

余热锅炉工艺简图见图1。

现场对更换下来的管道进行检查,发现大部分为沿管道方向爆管漏水,除个别管道管壁厚度较薄外,大部分管道管壁厚度均在4 mm以上,通过多方研究,分析有以下几个原因:

(1)由于外部原因突然停电,致使强制循环泵停止运行,不循环导致热量无法带走,形成局部高温,造成高温烟气对水冷壁锅炉管大面积烧损。锅炉水冷壁在正常工况运行下,使用寿命7~8年,锅炉从2011年3月投运到目前已接近7年,这也是水冷壁管道集中爆发漏水的主要原因。

(2)锅炉前期未加药处理以及紧急补充新水造成水质污染,使锅炉水冷壁管道腐蚀、结垢严重,影响了管道使用寿命,这也是锅炉漏水的原因之一。

(3)水冷壁集箱排污在锅炉中间位置(+13.5 m处),水质污染及腐蚀产生的杂质均沉积在“U”型弯处,不能排出。造成各管水量变化不均,影响了水冷壁的使用寿命,同时酸洗时产生的块状杂质都沉积在“U”型弯,不能排出,加大了锅炉酸洗的难度。

(4)使用焦炉煤气生产时,烟气中硫含量较高,其与烟气中的Zn、碱金属等反应生成ZnSO4、Na2SO4、K2SO4等物质。其中,ZnSO4熔点仅为100℃,且在0~280℃之间会因为吸水形成各种形态的含水结晶物,这也是除尘布袋表面出现水状和油状粘结物的主要原因;Na2SO4熔点884℃,沸点1404℃,但具有吸湿性,晶体为Na2SO4·10H2O和Na2SO4·7H2O,集合体呈致密块状或皮壳状;K2SO4虽然在空气中稳定,但其熔点仅为400℃,该温度正好处于空气换热器,易造成换热器的糊堵。

(5)原料中带入的Cl经高温稳态蒸发进入烟气,与Zn、Pb等生成ZnCl2(290℃)、Pb Cl2(501℃)等低熔点氯化物,此两种物质亦是造成空气换热器糊堵的主要原因,且Zn Cl2吸湿性很强,在空气中易吸水潮解;灰中的NaCl、KCl虽然熔点和沸点均较高,但该两种物质均具有吸湿性,易结块,如烟气中含水量较高(加上锅炉漏水),其吸水潮解后易造成换热器或除尘布袋的糊堵。

(6)尽管目前加强了对转底炉所用原料中的K、Na、Cl成分的控制并减少了S的来源,但是随着烟气中含Zn量的增加,加上锅炉漏水,换热器仍然存在糊堵现象,糊堵温度区间在300~500℃。

2 改造的必要性

2.1 水冷壁改造的必要性

(1)锅炉属于压力容器,锅炉管受到高温损坏后存在巨大安全隐患,经常导致锅炉爆管漏水事故。出现漏水处理时间长,最少不少于20天,一旦漏水,需要降温6~7天才可处理。

图1 余热锅炉工艺简图

Figure 1 Process flow of waste heat boiler

(2)更换完毕后,而通过采用打压、测壁厚手段又无法排查出有问题的管道,无法通过局部更换管道来彻底修复水冷壁。

(3)更换水冷壁管道必须事先告知锅炉质检所,并履行修复、打压、锅炉质检所检验等复杂手续。

(4)锅炉漏水使烟气中湿度增加和进入布袋的烟气温度过低,首先造成换热器管道粘料量增大,增加在线清灰负荷,造成换热器堵塞。其次由于烟气中湿度增加,以及进入布袋的烟气温度过低使粉尘粘度增大,粘附在布袋上反吹不下来,造成布袋糊堵。

2.2 排污方式改造的必要性

排污方式不合理,排污管在进口集箱的末端,集箱在锅炉中间位置(+13.5 m处),在水冷壁底部双U型弯处的杂质无法排除,导致杂质颗粒沉积底部,堵塞管道,局部不通水,形成爆管。锅炉内部结垢需要清洗时,在底部U型弯处无法将清洗下的杂质带出,如果彻底清洗清除内部杂质,清洗费用较高。

2.3 烟气处理工艺改造的必要性

根据烟气进入布袋除尘器的工艺要求,烟气温度控制在160~180℃。烟气温度过高对布袋寿命产生影响,严重时烧损布袋,使布袋除尘失效;烟气温度过低时,锌盐吸水析出,糊堵布袋,导致除尘效果下降。目前的烟气降温处理不能满足工艺要求,因此须对烟气降温处理工艺进行改造。

2.4 换热器积灰严重改造的必要性

换热器冷却管道间隙不到100 mm,同时烟气在300~500℃之间最容易粘附,换热器积灰严重,导致以下问题:

(1)在生产方面:由于换热器堵塞和布袋的糊堵,使转底炉炉内负压降低,甚至无负压,造成减料生产,甚至停机。

(2)环境方面:一方面由于布袋被糊堵,反吹不断吹,另一方面由于烟气中含有的腐蚀性物质长期粘附在布袋上腐蚀布袋,造成布袋破裂,排放废气中的粉尘超标。

(3)成本方面:锅炉漏水使锅炉内烟气温度降低,减少了蒸汽产量,同时锅炉漏水也造成除盐水的浪费。

2.5 供水管道改造的必要性

进入转底炉一次平台的管道是钢塑管法兰连接,目前已运行8年,管道出现老化,法兰处经常出现漏水,不得不停水处理,影响转底炉锅炉供水,为保证转底炉正常运行,必须补工业新水维持锅炉运行,至少平均一个月出现一两次,处理时间一次不少于1 h。导致炉水水质恶化,加重锅炉的腐蚀。

3 改造方案

鉴于目前转底炉余热锅炉不能满足生产现状,经研究,制定了转底炉余热锅炉升级改造方案,方案的设计思路是:

(1)烟气温度由1100℃降温至220℃。

(2)高温段采用辐射换热,低温段采用对流换热。

(3)考虑Cl离子腐蚀,设置凝渣管屏。

(4)考虑换热面积灰结垢,设置机械弹性振打。

4 主要改造内容

(1)余热锅炉本体由辐射冷却室、蒸发区、过热器、省煤器和汽包组成。锅炉本体安装在转底炉沉降室炉后,将从转底炉出口1100℃左右的高温炉气冷却至200℃吸收其余热,产生2.0 MPa、320℃过热蒸汽。

辐射冷却室采用全膜式壁结构。它具有足够大的容积,使烟气在辐射冷却室内能充分冷却,烟气出口温度控制在600℃左右。由于在此温度下烟尘的粘结性明显减弱,从而减少对流管束的积灰结渣。

对流区外壁及灰斗全部采用膜式水冷壁。在对流区内,沿烟气流向,依次布置凝渣管屏、蒸发管束1、蒸发管束2、过热器、蒸发管束3、蒸发管束4、蒸发管束5和蒸发管束6。各组对流管束之间都留有600 mm左右的检修空间,其间布置人孔门。各组对流管束通过炉顶受热面搁置在锅炉钢架上,便于取出清理。各组管束内,烟气横向冲刷管束,传热系数高,烟气流动平稳,对管束磨损小。

采用直通式通道使烟气均匀、平稳地通过烟道,烟气流动顺畅,没有转弯,不易形成偏流和涡流,辐射冷却室利于粉尘自重沉降;对流区采用横向冲刷,与纵向冲刷相比,大大提高烟气的传热系数;在保证相同传热系数的前提下,横向冲刷采用较低的烟气流速,从而有利于粉尘的自然沉降,防止炉管磨损。

(2)锅炉清灰采用弹性振打装置、仓壁振打、激波吹灰,该装置振打效果好,灰渣运输采用埋刮板运输机、星型排灰阀输送方式。

(3)锅炉底部每个U型管底部设有排污口。

(4)进入转底炉一次阀平台的钢塑法兰连接的管道全部更换为不锈钢管道。

(5)锅炉采用强制循环,由于厂内线路负荷大,无法实现两路电供应,为防止突然停电对锅炉造成的危害,增加高压给水泵及强制热水泵的柴油发电机泵。

5 效益测算

(1)除去冬季生产,平均每月供给发电8500 t,供烧结2000 t,一年7个月,发电按每吨44元计算,每年供发电效益261.8万元;蒸汽按104元吨计算,可节省蒸汽费用14.56万元。

(2)冬季生产蒸汽全部供烧结使用,冬季按4个月计算,每月10.5万t,可节省蒸汽费用436.8万元。

(3)年产锌灰按80 t月,11个月,4000元计算,年产锌灰效益352万元。

年效益合计:1065.16万元。

6 结语

该改造方案主要设计思路是强制循环,设计技术成熟可靠,无结构限制,动力可靠。该改造方案属于锅炉压力容器范畴,需要有压力容器设计资质的单位进行设计,施工单位需要有压力容器施工资质的单位进行施工。该项目形成一项转底炉余热锅炉升级改造的新技术,经济和环保效益明显,具有较好的应用前景和推广价值。