冶金毕业论文第八篇:重金属冶炼废渣来源与处理技术探究

摘要:重金属冶炼过程中会产生大量废渣,大多属于危险固废。随着国家对涉重企业生产环保政策日益完善,冶炼废渣的处理已经成为企业可持续发展的共性问题。针对铜、铅、镍冶炼工艺的技术特点,在调研和文献的基础上,通过分析各类冶炼渣的特点、性质和处理技术,总结了重金属冶炼渣处理存在的问题及技术发展方向。

关键词:重金属;废渣;火法熔炼;综合利用;

Characteristics and TreatmentTechnology of Non-ferrous Heavy Metal Smelting Slag

Zhao ChengZhu JunWang ZhengminCui Xudong

School of Metallurgical Engineering, Xi'an University of Architecture and TechnologyShaanxi Hanzhong Zinc Industry Co., Ltd.Shangluo smelter, Shaanxi Zinc Industry Co., Ltd.

Abstract:A large amount of smelting waste residue is produced in the heavy metal smelting process,most of which are classified as hazardous solid waste.As the country's environmental protection policies involving heavy metal smelting enterprises become increasingly strict,the disposal of smelting waste has become a common problem for sustainable development of enterprises.In view of the technical characteristics of heavy metal smelting processes such as copper,lead and nickel,this paper summarizes the problems and technical development of heavy metal smelting slag treatment by analyzing the characteristics,properties and treatment techniques of various smelting slags on the basis of research and literature.

近年来,我国重金属冶炼规模迅速扩张,技术水平不断进步,产量逐年增长。2016年我国铅产量达467万t[1],精炼铜产量844万t[2],精炼镍产量42万t[3]。金属在冶炼过程中,均会不同程度产生各类废渣。其中重金属冶炼渣属于危险固体废物,含有大量有价金属,是重要的二次资源。但因成分复杂,有价金属难以得到综合回收,并且会对环境造成严重污染等原因,导致近年来处理效果并不理想。重金属冶炼废渣与一般固体废弃物相比具有以下特点:(1)成分复杂。不但含有价金属,还含有部分有毒元素,处理时要考虑废渣特征选择合理的回收技术。(2)处理过程中可能会产生二次污染。处理时要同时考虑处理技术的先进性及经济性,应尽量避免或减少二次污染。(3)堆存渣量巨大。随着矿产资源的不足,利用冶炼废渣是缓解资源不足的有效措施。

面对日益严峻的环境污染和资源短缺问题,重金属冶炼废渣的处理已成为当前有色金属行业亟需解决的共性问题。本文重点介绍了铜、铅、镍三种重金属火法熔炼渣的来源,及其冶炼过程产生的熔炼废渣特征以及相应的处理技术。

1重金属废渣来源及特征

熔炼渣指火法冶炼过程中,获得粗金属或锍以及粗金属精炼过程中所产生的炉渣。一般由多种氧化物组成,并伴有少量硫化物和氟化物等,渣中不但含有有色重金属、稀散金属,同时还含有砷等剧毒元素。

1.1铜熔炼渣

铜熔炼渣主要产生于铜精矿造锍熔炼过程,渣中主要成分为Fe(30% ~ 40%)和SiO2,还含有Cu、Ni、Co、Au、Ag等有价金属及CaO、Al2O3和少量MgO等氧化物。据统计,我国每年产出400~500万t铜炉渣,至今累计上万吨[4]。铜渣的矿物成分主要是铁橄榄石、磁铁矿及脉石形成的玻璃体,铜主要以辉铜矿(Cu2S)、金属铜、氧化铜形式存在,铁主要以硅酸盐的形式存在[5]。

1.2铅熔炼渣

鼓风炉、底吹炉、烟化炉、反射炉、浮渣处理窑炉所产生的炉渣统称为铅熔炼渣,铅渣中含有Pb、Zn、Cr、As等有回收价值的元素。铅熔炼渣通常由FeO、SiO2、CaO、Al2O3、ZnO、MgO等多种氧化物及它们互相结合而成的化合物、固溶体、共晶混合物组成,还含有硫化物、氟化物等。虽然因原料及冶炼工艺不同导致铅渣成分有所区别,但基本都在以下范围波动:Fe:17% ~ 31%、CaO:10% ~ 25%、Zn:3 % ~ 20%、Pb:0.5% ~ 5%、Al2O3:3% ~ 7%、MgO:1 %~ 5%[6]。铅熔炼渣特点是产量大、成分复杂,有价金属含量偏低,处理困难等。

1.3镍熔炼渣

镍熔炼渣产生于火镍法冶炼造锍及吹炼过程,渣中含有Fe、Ni、Cu、Co等有价金属,镍熔炼渣通常由FeO和SiO2及少量CaO、MgO、Al2O3等组成,属于FeO-SiO2-CaO(MgO)三元渣系。铁主要以铁橄榄石形式存在。据资料显示,每生产1 t镍约排放6 ~ 16 t镍渣,累计堆存量上千万t。渣排量大、有用成分回收效益低是镍熔炼渣的特点。

2冶炼废渣处理技术

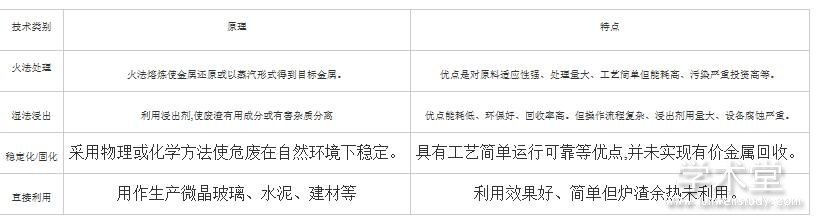

按照废渣的物理化学性质,目前国内处理废渣的技术主要可分为:火法处理、湿法浸出、直接利用以及稳定化/固化。

表1总结了各种方法的优缺点。

表1不同处理技术对比

2.1铜熔炼渣处理技术

由于铜渣中含有铜及大量铁,因此近年来研究主要集中在铜的回收,其次还包括铁、锌和银的回收,但由于铜渣中硅、锌、铅等元素高于炼铁原料入炉标准,以及铁在铜渣中主要以铁橄榄石形式存在,导致铜渣中铁难以直接利用。铜熔炼渣处理技术主要有火法贫化、湿法提取以及选矿处理。

2.1.1火法贫化

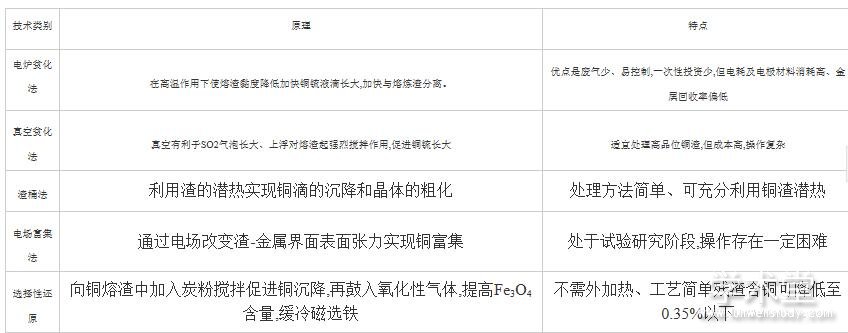

火法贫化的目的是降低铜渣铜的含量,将Fe3O4还原降低渣密度、黏度和熔点,促使渣与冰铜彻底分离,渣中其他金属元素可通过烟化、湿法浸出等工艺回收。常见的贫化方法见表2[7]。

表2铜渣火法贫化常用方法

2.1.2湿法提取

湿法提取主要通过浸出剂浸出渣中的铜,达到铜回收的目的。按浸出方式分为直接浸出和间接浸出[7]。直接浸出包括硫酸化浸出、氯化浸出、氨化浸出和生物浸出。

孙映[11],孙建军等[12]采用硫酸浸出铜渣中铜,Cu浸出率分别为69.7%和91.2%;铜渣氯化浸出分为氯气浸出和氯盐浸出,氯气浸出主要过程为氯气溶解和渣中含铜物相浸出[13]。R. Nadirov等[14]采用氨化浸出的方法处理铜渣,得到锌和铜的 回收率分别为81.16%和56.48%。微生物浸出是利用某些微生物可将不溶性硫化物转化成可溶性硫酸盐,实现有价金属与有害成分分离。

间接浸出包括氧化或硫酸化焙烧-浸出、还原焙烧-氨化浸出、氧化焙烧-浸出-电积、酸浸-萃取等[15]。

氧化焙烧酸浸利用铜渣中的Cu、Ni、Co、Zn等金属矿物在加压条件下可经氧气氧化溶于稀硫酸中的原理;硫酸化焙烧-酸浸经过三个步骤即硫酸化焙烧、硫酸盐分解、硫酸浸出[16]。

E. Rudnik等[17]对转炉铜渣进行还原焙烧后氨浸,实现铁和铜、钴分离。

刘缘缘等[18]选择硫酸-双氧水对奥斯麦特电炉缓冷渣浸出,以P204和硫酸作萃取剂和反萃剂,铜、锌的回收率分别为84.97%、96.47%。

湿法提取技术可弥补火法贫化能耗高、污染严重、难以适用于低品位铜渣的不足,还具有回收价值高,选择性好的优点;但浸出剂用量大、生产流程长且可能产生固液分离困难及后续废水处理困难等问题。

2.1.3选矿技术

根据有价金属存在相的表面亲水及亲油性质、磁学性质和渣中各相密度差别,可通过浮选、磁选和重选分离富集有价金属[19]。浮选法主要用于回收铜渣中的铜,磁选可以分离得到铁精矿而重选法适用于处理有用矿物与脉石间有较大密度差的矿石或其他原料。赵春燕[20]选取缓冷-浮选工艺回收炉渣中的铜,最终获得品位为18.81%,回收率92%的铜精矿。

河南豫光金铅股份有限责任公司[21]采用浮选法对铜底吹熔炼渣中铜进行回收,得到含铜22.89%的铜精矿,生产实践表明:采用浮选法处理铜底吹炉熔炼渣可获得较满意的生产指标。

此外贵冶的渣选矿车间,每年可从铜冶炼渣中回收的铜8000t,实现尾矿含铜0.24%的良好指标[22];大冶炉渣选矿厂采用“两段-闭路破碎、两段磨矿两段选别”工艺处理诺兰达炉渣,使金、银富集于铜精矿中,Cu、Au、Ag回收率分别达94.18%、80.67%和69.89%;澳大利亚芒特艾萨矿业公司采用浮选法处理铜转炉渣,实现尾矿含铜0.62%;肯尼科特矿物公司处理诺兰达炉渣,取得铜回收率95%、尾矿含铜0.42%的技术指标[23]。菲律宾PASAR铜炉渣选矿厂采用选矿法处理缓冷炉渣搭配水淬炉渣,得到了铜精矿品位25.63%,尾渣含铜0.32%的良好生产指标。

选矿处理铜渣与传统贫化相比不但能耗低、环境污染小、富集比大、对渣型要求低而且尾渣含铜少(0.2% ~ 0.4%)、粒度细、含铁高,但应控制尾矿中硅含量,否则在炼铁行业难以利用,此外存在设备繁多、一次性投资大、占地面积广等缺点并且仅适用于处理硫化态铜渣。

2.1.4选冶联合

浮选法适用于硫化矿物,难以回收以氧化态铜渣,磁选法适用于磁性铁矿物,难以回收以铁橄榄形式的铁。因此,采用多种技术“合用”往往会实现铁和铜综合回收的目的。

罗杰等[24]选取“浮选-高温还原焙烧-磁选”工艺对云南某铜渣中Cu、Ag、Fe和Zn进行回收,浮选精矿铜和银的回收率分别为35%、30%;还原焙烧磁选铁精矿品味72%,铁回收率89%,烟尘中锌回收率96%。许冬等[25]采取“高温还原焙烧-磁选”工艺从铜渣中回收铁,得到品味91.10%、金属化率94.27%的金属铁粉。郑鹏[26]采用“直接还原-湿式磁选”工艺从冶炼铜尾渣中回收铜和铁,铜、铁回收率为90.56%、70.23%。郭秀建等[27]选用“转底炉直接还原结合磨选”工艺对贫化铜渣中铁进行回收,得到铁的回收率约90%。

2.2铅熔炼渣处理技术

铅熔炼渣回收的主要对象除铅以外,还有锌、金、银及某些稀散金属。铅熔炼渣的处理方法主要有火法、湿法和选冶联合法。

2.2.1火法处理

火法处理是将铅渣与铅精矿混合冶炼使铅进入粗铅中,其他金属在还原熔炼过程中得到富集。铅渣处理方式分为铅渣还原炼铅和液态高铅渣还原炼铅;前者主要是通过鼓风炉熔炼处理,后者可分为卧式还原法、电热焦还原法和侧吹还原法。此外还有烟化法处理技术。

范燕青等[28]对底吹炉产生的高铅渣用煤进行还原试验,试验发现渣中铅含量小于2%。

卧式还原法是将液态高铅渣送入卧式还原炉中,配以天然气和辅料,在恒定温度下熔炼。河南豫光金铅公司[29]采用液态高铅渣直接还原工艺,降低炼铅能耗、减少污染粗铅冶炼回收率高达98.5%。

液态高铅渣在竖井炉里与焦炭柱进行两次还原反应产出粗铅和炉渣,炉渣可用烟化炉回收锌、锗、铟等金属[30]。

济源市金利冶炼有限公司和中国恩菲工程技术有限公司[31]共同研发了“氧气底吹-侧吹直接还原”炼铅新工艺,冶炼回收率达97%以上,同时炉渣排放量少,炉渣含锌高,有利于烟化炉锌的回收。

株洲冶炼厂、鸡街冶炼厂、会泽铅锌矿用烟化挥发法处理铅鼓风炉渣取得较好效果,铅挥发率分别为75% ~ 80%、94% ~ 95%、90% ~ 96%。沈阳冶炼厂用烟化法处理高硅高钙铅炉渣,铅锌回收率为94.89%和85.4%。

火法处理具有工艺简单、回收效果好等特点,但工作环境恶劣,污染物排放大,能耗高。

2.2.2湿法处理

铅渣与浸出剂混合后,渣中有价成分或有害杂质进入溶液中,实现有价金属的回收。湿法处理主要用于回收铅渣中的Pb、In、Au、Ag及某些稀散金属。常用的回收方法主要包括酸性、碱性、氯化和微生物浸出。

Shu Yuehong 等[32]利用硝酸和氯化钠混合溶液对铅渣进行浸出,经草酸钠沉淀后煅烧制备出新型PbO。

碱浸法是利用铅渣中铅能溶于碱性溶液而铜不溶的原理分离铅渣中的铅和铜。包崇军等[33]采用“烧碱浸出-净化-碳酸化沉淀-煅烧”工艺以铜浮渣为原料生产出氧化铅,碱浸后的富铜渣可用于生产硫酸铜。

Mohammad Hasan等[34]对氯化浸出法从铅渣中回收铅进行了可行性分析,结果发现:在较佳工艺条件下,铅回收率高达96%。

郭朝晖等[35]采用微生物浸出法对铅锌冶炼废渣中的Cu、Zn、In、Ga元素进行浸出,得出其浸出率分别为95.5%、93.5%、85%和80.2%,铅和银则富集在余渣中。由于微生物浸出法对反应条件要求高,菌种难驯化、浸出时间长、浸出率低等原因,在实际中应用较少。

除上述实验室研究外,湿法处理技术在实际生产中也有应用。如:贵溪冶炼厂采用氯化浸出法生产氯化铅。贵阳冶炼厂将铅渣湿法处理后生产金属铅,铅回收率达97% ~ 98%。鸡街冶炼厂盐酸浸出氧化渣中锡、铅回收率分别达95% ~ 96%、99%。

湿法处理技术虽可实现有价金属综合回收,但会消耗大量浸出剂、产生大量废酸,造成废水处理成本高;在处理含硅、铁等杂质元素较高的渣料时,目标金属浸出率低,可能出现固液难分离。

2.2.3选冶联合

邹志强[36]采用重选-浮选-浸出的方法对云南某鼓风炉渣中Pb进行了回收,经重选-浮选后铅品味为40%,回收率50%。肖军辉等[37]利用云南某铅锌尾渣采用硫酸浸锌-浸渣重选选铅工艺,回收尾渣中的Zn和Pb。结果表明:锌浸出率达97.02%,重选后获得的铅精矿品味为45.68%。杨慧芬等[38]对某铅渣采用煤基直接还原-磁选技术回收其中的铁,获得品味93.68%、回收率77.59%的金属铁粉。此外还有磁化焙烧-弱磁选[39]、转底炉熔炼-磁选[40]等方法。

选冶联合技术吸收了选矿和冶炼两种方法的优点,具有金属回收率高、污染小、能耗低等优点,但缺点是回收过程流程长。

2.3镍熔炼渣处理技术

目前我国除了暂难以利用的氧化镍矿、硅酸盐镍矿、红土型镍矿以及贫矿外,已探明的大型硫化铜镍矿床大多已经开发利用,储量逐年减少,并且近年来中国镍矿资源对外依存程度达80%[41]。因此通过利用镍熔炼渣可以有效缓解我国镍资源不足。现有镍熔炼渣的综合利用方式有:回收有价金属、生产微晶玻璃和生产建材。

2.3.1有价金属回收

镍渣中含有40%左右的铁及少量镍、铜、钴等有价金属,回收Ni、Cu、Co等元素目前常用方法有选择性还原和酸浸工艺;回收Fe常用方法有熔融还原、直接还原和磁选[42]。

潘建等[43]通过选择性还原-磁选技术富集镍渣中的Ni和Cu,结合磨矿-磁选法,获得Ni、Cu和Fe的回收率分别为82.20%、80.00%和42.17%。采用酸浸工艺可从镍渣中获得硫酸镍、硫酸钴和硫酸铜粗品。

郭亚光等[44]借助熔融还原工艺对提镍尾渣中的铁元素进行提取研究。得出:在较佳条件下,金属化率为97.01%,铁回收率为96.58%。鲁逢霖等[45]选用直接还原和磁选方法对镍渣提铁进行试验,结果表明,铁的回收率达到89.80%。张培育等[46]通过磁选-常压酸浸工艺对镍铁渣进行浸出探究,发现Ni浸出率为91.5%,当用碳酸钠碱溶焙烧尾矿时Cr的浸出率达94.1%。

还原-磁选实现镍铜相对于铁的富集,但还原产物选分效果差且S、P含量高;湿法工艺简单、操作容易,但处理含重金属的废酸、废水、废渣困难;熔融还原法铁回收率高,所得产品可直接用于电炉炼钢,但能耗高;直接还原法热能利用效率高、生产成本低;磁选的缺点是分选效果差。

2.3.2制作微晶玻璃

微晶玻璃是一种含有大量微晶相和玻璃相的多晶固体材料,广泛应用于国防、化工、冶金等领域,借助镍渣制备微晶玻璃也是近年来的研究热点。周琦等[47]以富铁镍渣及粉煤为主要原料制备R2O-MgO-Al2O3-SiO2系微晶玻璃,制备的微晶玻璃致密,且还原铁质量较好。北京科技大学的高术杰[48]以金川二次镍渣为主要原料,利用浇铸法制作微晶玻璃,加入适量的助熔剂和澄清剂,可得到强度较大的微晶玻璃。镍渣制备微晶玻璃时通常要引入化学试剂或高纯度矿物,因此如何提高镍渣掺量是未来的研究方向。

2.3.3生产建材

在建材方面镍渣可用于混凝土制备、井下充填材料、矿物掺合料、水泥以及建筑砌块。杨志强[49],李克庆等[50]研究了以镍渣作为原料制备矿山充填凝胶剂,结果表明:镍渣可代替水泥用于矿井充填料的生产。王朝霞[51]分析了镍铁渣作为水泥混合材使用的可能性,发现作为掺杂剂在生产水泥时只能少量添加。龚建贵等[52]对内蒙某大型RKFE工艺镍铁生产厂的镍渣进行了检测、试验,认为镍渣粉按一定比例与矿渣粉复合加以利用是一条很好的途径。唐天佼[53]对比了镍渣代替天然砂配制的混凝土和普通混凝土之间的性能。结果表明,镍渣符合建筑用砂的各项指标要求。利用镍渣生产建材较好的利用了有色冶金废渣,不仅节省生产成本且符合冶炼废渣处理原则,在利用时应避免环境问题的产生。

3问题与展望

(1)废渣综合利用率、处理水平低。

大多数研究集中在单一元素回收,应考虑尽可能最大化综合回收多种有价元素;

(2)处理技术种类多、但不够完善。

实验室研究大多未能考虑经济成本,导致工业化程度不高,同时,由于部分应用于工业实践的技术不够成熟,致使大量废渣仍存在不合理排放;

(3)现有技术对冶炼废渣的有效处理能力不足。

国家应加强相关法律法规建设,建立健全重金属废渣处理管理长效机制,使得重金属冶炼渣处理更加合理、合法化;并且应加强冶炼技术的研究,使得矿石在冶炼过程中尽可能最大化利用以减少冶炼废渣排放;同时企业要充分考虑相关技术的先进性及实用性,强化相关冶炼企业之间的合作,使冶炼废渣要尽可能集中处理。

参考文献

[1]王光辉,王海北,张帆,等.铅锌冶炼渣综合回收利用研究[J].江苏理工学院学报,2017,23(2):7-12.

[2]赖祥生,黄红军.铜渣资源化利用技术现状[J].金属矿山,2017(11):205-208.

[3]钟菊芽.2016-2017年镍的市场分析与展望[J].中国金属通报,2017(6):118-119.

[4]韩彬,童雄,张国浩,等.某铜炉渣的工艺矿物学研究[J].矿产保护与利用,2015(1):63-68.

[5]姜平国,吴朋飞,胡晓军,等.铜渣综合利用研究现状及其新技术的提出[J].中国矿业,2016,25(2):76-79.

[6]李凯茂,崔雅茹,王尚杰,等.铅火法冶炼及其废渣综合利用现状[J].中国有色冶金,2012,41(2):70-73.

[7]李博,王华,胡建杭,等.从铜渣中回收有价金属技术的研究进展[J].矿冶,2009,18(1):44-48.

[8]叶钟林,史谊峰,施哲,等.铜转炉渣火法还原贫化与生产实践[J].云南冶金,2014,43(6):28-31+49.

[9]边瑞民,袁俊智,陈俊华.铜熔炼渣贫化方法及技术经济分析[J].有色金属:冶炼部分,2012(3):14-17.

[10]汪和僧.金昌冶炼厂贫化电炉生产实践[J].中国有色冶金,2004(3):21-22,30.

[11]孙映,纪苏,封亚晖,等.铜渣中有价金属酸溶出试验研究[J].上海金属,2016,38(6):54-58,70.

[12]孙建军,黄自力,杨蘖,等.铜冶炼渣硫酸浸出回收铜试验研究[J].矿产综合利用,2017(6):102-107.

[13]李磊,胡建杭,魏永刚,等.铜渣中铜的回收工艺及新技术[J].材料导报,2013,27(11):21-26.

[14]R.Nadirov,L.Syzdykova,A.Zhussupova.Copper smelter slag treatment by ammonia solution:Leaching process optimization[J].Journal of Central South University,2017,24(12):2799-2804.

[15]朱茂兰,熊家春,胡志彪,等.铜渣中铜铁资源化利用研究进展[J].有色冶金设计与研究,2016,37(2):15-17,27.

[16]朱心明,陈茂生,宁平,等.铜渣的湿法处理现状[J].材料导报,2013,27(S2):280-284.

[17]Rudnik E,Burzyńska L,Gumowska W.Hydrometallurgical recovery of copper and cobalt from reduction-roasted copper converter slag [J].Minerals Engineering,2009,22 (1):88-95

[18]刘缘缘,黄自力,秦庆伟.酸浸-萃取法从炉渣中回收铜、锌的研究[J].矿冶工程,2012,32(2):76-79.

[19] 边瑞民,袁俊智,陈俊华.铜熔炼渣贫化方法及技术经济分析[J].有色金属:冶炼部分,2012(3):14-17.

[20] 赵春艳.某铜炉渣缓冷处理的浮选试验研究[J].矿产保护与利用,2015(02):55-58.

[21] 赵高峰,杜新玲,常艳兵.铜底吹熔炼渣选矿回收铜的生产实践[J].中国有色冶金,2018,47(2):14-16.

[22]徐国华.贵冶渣选指标的影响因素及分析[J].铜业工程,2018(01):62-66.

[23]王红梅,刘四清,刘文彪.国内外铜炉渣选矿及提取技术综述[J].铜业工程,2006(4):19-22+86.

[24]罗杰,张锦仙,文娅,等.云南某铜冶炼渣资源化综合回收工艺技术研究[J].云南冶金,2017,46(4):24-27.

[25]许冬,春铁军,陈锦安.铜渣高温快速还原焙烧-磁选回收铁的研究[J].矿冶工程,2017,37(1):89-91,95.

[26]郑鹏.铜渣直接还原制取铜铁合金的研究[J].有色矿冶,2016,32(1):36-38.

[27]郭秀键,倪晓明,马丁,等.铜渣处理与综合利用[J].有色冶金设计与研究,2017,38(2):23-26.

[28]范艳青,张登高,蒋训雄,等.高铅渣还原清洁炼铅试验研究[J].有色金属:冶炼部分,2013(9):7-10.

[29]李卫锋,陈会成,李贵,等.低碳环保的豫光炼铅新技术——液态高铅渣直接还原技术研究[J].有色冶金节能,2011,27(2):14-18.

[30]王传龙.铅渣中有价金属铜铁铅锌锑综合回收工艺及机理研究[D].北京:北京科技大学,2017.

[31]杨华锋,翁永生,张义民.氧气底吹-侧吹直接还原炼铅工艺[J].中国有色冶金,2010,39(4):13-16.

[32]Yuehong Shu,Cheng Ma,Longguan Zhu,Hongyu Chen.Leaching of lead slag component by sodium chloride and diluted nitric acid and synthesis of ultrafine lead oxide powders[J].Journal of Power Sources,2015,281.

[33]包崇军,贾著红,吴红林,等.转炉处理铜浮渣的工业试验[J].中国有色冶金,2009(3):27-28+73.

[34]Mohammad Hasan GOLPAYEGANI,Ali Akbar ABDOLLAHZADEH.Optimization of operating parameters and kinetics for chloride leaching of lead from melting furnace slag[J].Transactions of Nonferrous Metals Society of China,2017,27(12).

[35]郭朝晖,程义,邱冠周,等.Pb/Zn冶炼废渣中有价金属生物浸出条件优化[J].中国有色金属学报,2008(5):923-928.

[36]邹志强.鼓风炉铅渣选矿试验研究[D].赣州:江西理工大学,2011.

[37]肖军辉,王进明,傅开彬,等.选冶联合工艺回收云南某铅锌尾渣中Pb和Zn[J].金属矿山,2017(6):192-196.

[38]杨慧芬,张露,马雯,等.铅渣煤基直接还原—磁选选铁试验[J].金属矿山,2013(1):151-154.

[39]王光辉,王海北,张帆,等.铅锌冶炼渣综合回收利用研究[J].江苏理工学院学报,2017,23(2):7-12.

[40]江苏省冶金设计院有限公司.处理铅锌废料的方法和系统:[P]中国CN201610619367.0.2016-11-09.

[41]杨志强,王永前,高谦,等.中国镍资源开发现状与可持续发展策略及其关键技术[J].矿产保护与利用,2016(2):58-69.

[42]李小明,沈苗,王翀,等.镍渣资源化利用现状及发展趋势分析[J].材料导报,2017,31(5):100-105.

[43]潘建,郑国林,朱德庆,等.选择性还原-磁选回收镍渣中的有价金属[J].Transactions of Nonferrous Metals Society of China,2013,23(11):3421-3427.

[44]郭亚光,朱荣,王云,等.镍渣煤基熔融还原提铁工艺基础研究[J].工业加热,2015,44(6):40-43.

[45]鲁逢霖,郭玉华,张颖异,等.镍渣直接还原磁选提铁试验[J].钢铁,2014,49(2):19-23.

[46]张培育,郭强,宋云霞,等.从红土镍矿镍铁渣中分离浸取镍铬工艺[J].过程工程学报,2013,13(4):608-614.

[47]周琦,南雪丽,易育强,等.镍渣微晶玻璃制备及铁的回收利用[J].兰州理工大学学报,2010,36(5):14-18.

[48]高术杰.熔态提铁二次镍渣制备微晶玻璃及热处理制度研究[D].北京:北京科技大学,2015.

[49]杨志强,高谦,王永前,等.利用金川水淬镍渣尾砂开发新型充填胶凝剂试验研究[J].岩土工程学报,2014,36(8):1498-1506.

[50]李克庆,冯琳,高术杰.镍渣基矿井充填用胶凝材料的制备[J].工程科学学报,2015,37(1):1-6.

[51]王朝霞,焦晓飞.用镍铁渣做水泥混合材的试验研究[J].四川水泥,2016(1):10.

[52]龚建贵,宓振军,张颖,等.RKEF工艺镍渣用作水泥混合材初探[J].水泥,2016(10):18-20.

[53]唐天佼.镍渣在混凝土中的应用研究[J].商品混凝土,2014(2):49-50.

点击查看>>冶金毕业论文(热门8篇)其他文章