铝及铝合金中的Fe、Si、Ga、V、Na和Ca等杂质对材料性能有一定影响。含Fe杂质的危害主要体现在两个方面:一是割裂基体,引起应力集中;二是在凝固过程中会阻塞枝晶间的补缩通道,从而增加铸锭的缩孔和缩松等缺陷[1].铝合金中较大尺寸的Si相易引起应力集中并萌生裂纹,降低材料局部塑性变形能力,从而影响合金的断裂韧度[2,3],另外,还会影响合金的切削加工性能,加剧刀具磨损,甚至导致刀具崩断。Ga含量较高时,对铝及铝合金耐蚀性和电阻率有一定影响[4,5],Al-Ga合金可以作为牺牲阳极材料使用[6].在铝合金中添加微量的V可以细化铸锭组织,抑制合金再结晶过程晶粒的长大,进而提高合金的抗拉强度和塑性等性能[7~9].但对于铝导体材料来讲,V是影响电导率的有害元素,通常需要对相应的铝合金熔体进行硼化处理[10,11].

当Na含量较高时,铝熔体的粘度增大,铸件更容易因流动性差而产生缩松[12],同时铸锭拉裂倾向增大[13].对于Mg含量较高的铝合金,游离态的Na杂质很容易富集在枝晶表面或晶界上形成液态吸附层,进而导致热加工过程中的开裂现象[14~16].杂质金属Ca可与P、Si等元素反应生成高熔点化合物,这些化合物会降低合金的流动性及补缩性能;Ca的存在还会导致Al2O3膜的破裂,增加铝液含氢量和铸件出现气孔、缩松的几率,进而影响产品的表面和内部质量[17].

本课题通过分析铝及铝合金冶金和熔铸过程中的相关数据,明确上述杂质元素的来源途径,分析和讨论相关物料反应和生成过程,进而为铝和铝合金中杂质的过程控制提供参考。

1氧化铝中的杂质元素

氧化铝中含有的析出电位正于Al元素中的氧化物夹杂,如Fe2O3、SiO2和Ga2O3等,它们将在电解过程中被还原,给电解铝液带来污染。铁矿物是铝土矿中的一种主要杂质,主要以Fe的氧化物及氧化物的水合物等形式存在,因此氧化铝中的Fe2O3含量首先受到铝土矿品位的限制。当铁铝矿物颗粒微细、相互胶结包裹、Al3+和Fe3+类质同晶现象明显时,单体解离性能差,很难通过先选后冶工艺实现Fe和Al的有效分离[18,19].当铝土矿中S含量超过0.7%时,蒸发和分解工序的钢制设备可因剧烈腐蚀而损坏,导致溶液中的Fe含量增加[20];另外,进入溶液的硫离子在铝酸钠溶液中能够与铝土矿中的铁化合物发生反应,生成硫铁化合物而导致溶液中的Fe含量增加[21].

一般情况下,铝土矿中的绝大部分铁矿物在溶出过程会以Fe2O3的形式进入赤泥,有少量含铁化合物未被滤除而按下式溶解在铝酸钠溶液中[20].

Fe2O3+2OH-+3H2O→2Fe(OH)-4(1)

Fe2O3·H2O+2OH+2H2O→2Fe(OH)-4(2)

这些溶解于铝酸钠溶液中的铁化合物,在随后的种分阶段与氢氧化铝一起结晶析出,经焙烧形成Fe2O3进入氧化铝产品,进而影响电解铝品质。

Si是铝土矿中最常见的杂质,其中SiO2含量可高达20%以上。由于铝土矿中的含硅相种类较多,采用反浮选的方式很难达到好的脱硅效果,而采用正浮选的方式又会降低氧化铝的收得率,因此采用分选方式很难对铝土矿中的Si化合物进行有效分离。在拜尔法生产氧化铝时,含Si矿物在溶出反应时被碱液分解,绝大多数反应生成水合铝硅酸钠(生产中称为钠硅渣)析出,但仍有部分残留在溶液中[22].在烧结法生产氧化铝时,高Si铝土矿烧结成熟料过程中,Al转化为易溶于水的铝酸钠,Si转化成相对稳定、不溶于水的原硅酸钙,从而Al、Si在熟料溶出过程中实现分离。不论拜尔法还是烧结法,均会有少量Si化合物最终以SiO2的形式存在于氧化铝中。随氧化铝进入电解质熔体中的SiO2,一部分与AlF3发生反应,生成气态SiF4,最后进入烟气[23].

但绝大多数将被还原而进入Al液,从而降低电解Al液品位。某电解厂近两年使用的氧化铝中Si含量为0.005%左右,仅氧化铝原料一项使电解Al液中的Si含量增加近0.01%.

自然界中的Ga矿物常以伴生的形式存在于铝土矿中,Ga在铝土矿中的含量在0.01%左右。铝土矿溶出处理过程中,Ga随氧化铝一起被溶解,富集于铝酸钠溶液中。

Ga和Al的化学性质较为相似,难以得到完全分离,因此冶金用氧化铝中通常含有一定量的Ga.在Al电解过程中,Ga优先于Al在阴极上析出,且Ga在Al中有较大的固溶度(最大固溶度可达20%),因此在电解Al液和重熔用Al锭中,Ga是含量仅次于Fe和Si的杂质元素。

氧化铝是铝土矿经过碱法(NaOH或Na2CO3)处理,再经过净化、分解析出和煅烧等工序得到的,因此其中不可避免地含有一定量的Na.在铝土矿中氧化铝的溶出过程中,通常需要外部添加CaO以消除铝土矿中TiO2的不良影响、提高氧化铝的溶出速度和脱Si深度[20],因 此 氧 化 铝 中 还 含 有 一 定 量 的Ca;另 外,Al(OH)3洗涤用水的硬度和用量对氧化铝中的CaO含量也有一定影响[24,25].

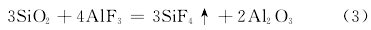

由于在净化效率、使用效果和环保等方面具有优势,目前大型预焙Al电解槽通常对排放的烟气进行干法净化处理。用作干法净化吸附剂的氧化铝中的杂质含量明显高于新鲜氧化铝,这些载氟氧化铝返回电解槽后,将对电解Al液的品质产生影响[26],见表1.

2预焙阳极中的杂质元素

预焙阳极块主要由石油焦、煤沥青、生碎和残阳极等原料经过煅烧、破碎、筛分和磨粉,按一定的配方与粘结剂沥青混捏、振动成型后焙烧而制成。在石油焦生产过程中,渣油焦化使各种金属元素及其盐类杂质富集到石油焦中。煤沥青是煤焦油经过蒸馏加工后的残留产物。因此,分别以石油焦和煤沥青作为骨料和粘结剂的铝电解用预焙阳极中会含有各类金属杂质,这些杂质含量直接影响预焙阳极的使用周期和电解铝液品质。

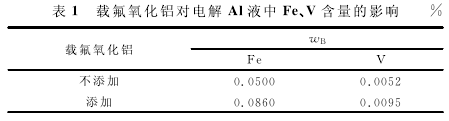

在过去30年内,随着炼化工艺的不断提高,石油焦中的金属杂质含量越来越高,用于制造预焙阳极的煅后焦中的杂质含量呈不断上升的趋势[27],见表2.

为给预焙阳极的生产和应用提供技术依据,2012年我国发布了行业标准《预焙阳极用石油焦原料技术要求》,其中提出了预焙阳极用石油焦中Fe、Si、V、Na、Ca、Ni等微量元素含量的参考性指标。

另外,杂质元素总是趋向于富集在经过粉碎和磨粉加工 的 物 料 中,如 收 尘 粉 中Fe含 量 为0.05% ~0.20%,细残中Na的含量可高达0.10%以上。某炭素厂生产的阳极块中的Fe含量约为0.045%,主要来自于石油焦球磨粉、细残和细焦,分别占40%、14%和10%左右;Si含量约为0.012%,主要来自于石油焦球磨粉(约占40%)和细焦等物料。