摘 要: 叙述了祥光清洁高效铜电解新技术的应用状况。就该技术实现的理论基础、工艺设计参数、车间配置、工艺技术攻关及指标比较等情况进行了详细的阐述,与常规铜电解技术的技术经济指标相比,该技术在清洁高效方面体现出了明显的优势。

关键词: 清洁高效; 铜电解; 高电流密度; 参数; 指标;

Abstract: Application status of Xiangguang clean and high efficient copper electrolysis technology was described.Theoretical basis,process design parameters,workshop configuration,process technology research and index comparison were described in detail.Compared with conventional copper electrolysis technology,this technology shows obvious advantages in cleaning efficiency.

Keyword: clean and efficient; copper electrolysis; high current density; parameter; index;

铜电解过程生产中,电流密度决定铜电解槽的生产能力。目前国内铜冶炼企业的电解生产中,永久不锈钢铜电解工艺可使电流密度达到280~320A/m2,也是国内大型铜冶炼企业普遍采用的常规电解工艺。但要进一步提高铜电解槽的生产能力,则需提高更高的电流效率和电流密度。阳谷祥光铜业有限公司(以下简称祥光铜业)电解二期采用清洁高效的铜电解新技术,生产至今运行一直比较稳定。与常规电解相比,在同样720个电解槽的情况下,该工艺电流密度能够达到385~420A/m2,阴极铜产能可提高50%。

1 、清洁高效铜电解新技术

金属电解过程中,金属析出的量遵循法拉第定律,在已有设备参数条件下(即一定的电积面积条件下),要想提高电析出的铜量,只有提高电流密度[1]。当其他条件一定时,降低扩散层厚度是提高电流密度的唯一途径,而减小扩散层厚度最有效的方法就是提高电解槽内电解液的流动速度。

祥光铜业在追求高产能、高品质的基础上,更加注重清洁、高效、环保、节能的生产新技术。祥光铜业研发出了一种清洁高效的铜电解新技术———平行流电解技术[2],它可实现420A/m2高电流密度下的铜电解生产,大幅提高产量与效率、降低产品的能耗。该技术电解液的循环通过一种特殊的供液装置———平行流装置(PFD)来实现。整套PFD由进液装置、分流装置、定距装置三部分组成,进液装置的箱体呈扁平状,箱体上部的挂耳可将PFD固定在电解槽侧壁上;分流装置上分布有一定数量的喷嘴,能够很好地起到稳压分流的作用;出液喷嘴的位置和尺寸进行了特殊设计,能够保证新电解液均匀稳定在极板的两侧平行、自然向上流动。在阴极铜析出的地方,新电解液直接作用于阴极板面,骨胶、硫脲、盐酸等添加剂也直接随电解液导入阴极。电解液的平行流动不仅可以减少旁通流量,也使得电解槽内电解液的成分和温度分布更加均匀。同时,利用变频式循环泵直接给电解槽供液,可实现电解液的快速流动。电解液的流动速度加快,可有效地减小扩散层的厚度,进而实现电流密度的大幅提升和产能的提高。

然而,电解液的高速流动可能会导致阳极附近阳极泥的沉降出现问题,进而导致阴极上出现结瘤、树枝状结晶等。因此,电解液入口位置的选取和阴阳极板的定位选择十分关键。平行流装置上特殊设计的三角模块和出液喷嘴对极板的排距起到很好的定位作用。出液喷嘴位于三角模块下部,阴极固定在每两个喷嘴之间,以保证阴极板和出液喷嘴之间相对位置的准确。出液喷嘴的独特设计与阴阳极板的精准定位,使得采用平行流电解给液很好地解决了阳极泥沉降的问题,而且还能够保证阴极铜的产品质量。

2 、工艺参数设计与配置

2.1、 工艺参数

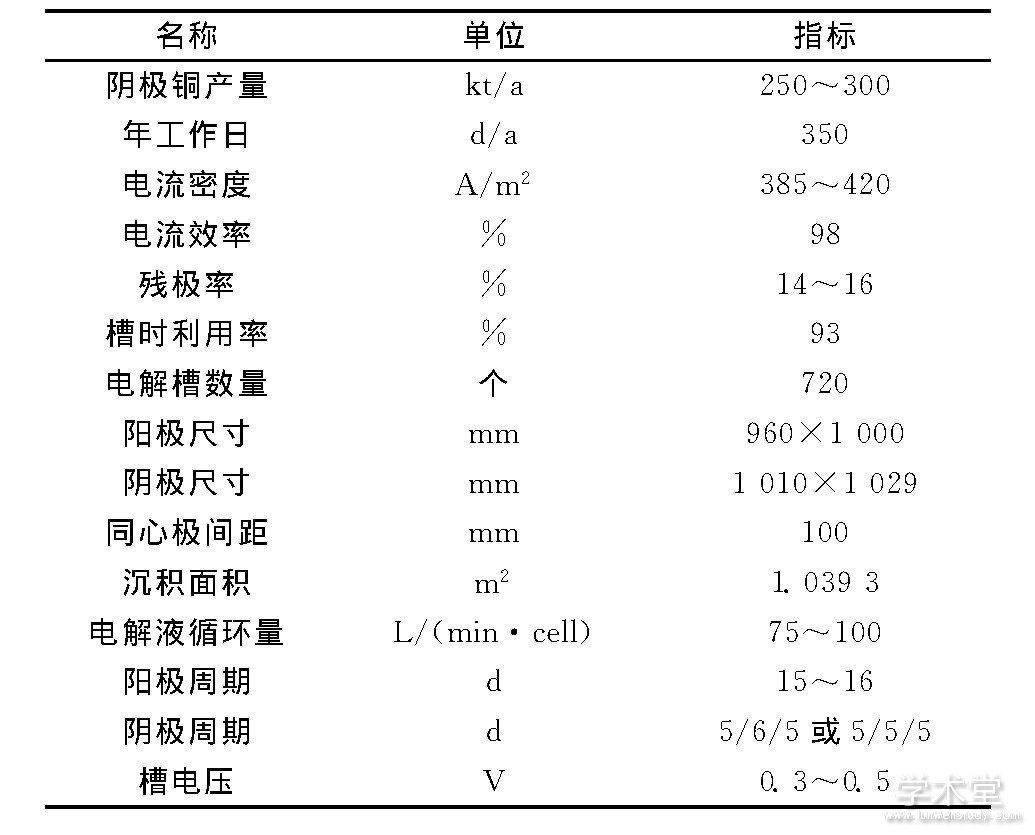

祥光电解二期采用清洁高效的电解新技术组织生产,该系统具体的工艺设计参数见表1。

2.2 、车间配置

电解二期有两个系统,两个系统的配置、部署完全对称,机组位于两个系统之间。电解槽总数量720个,每4组为一个系列,共分八个系列32组。每个系统各四个系列16组,每组22槽或23槽,每两组由1台短路开关控制。车间配置两套剥片机组,一套阳极加工机组,一套残极加工机组,两台电解行车。其中,每套剥片机组配备5个机械臂替代了传统的链条运输。

另外,针对电解液的脱铜脱杂,净液系统还配套设计了一次脱铜和二次脱铜工序;一次脱铜工序10个电解槽,二次脱铜工序90个电解槽。利用净液系统来保持电解液中铜、酸与杂质浓度的平衡,确保了电解主系统的稳定与生产工艺的顺利运行。

表1 电解系统工艺设计参数

3、 电解新技术攻关

由于电解二期引进新的铜电解技术,投产初期,从工艺管控、现场操作到设备运行都存在一定问题,后续生产技术人员进行不断摸索与技术攻关,新工艺生产运行逐步顺利,产品质量保持稳定。

3.1、 装槽技术攻关

平行流电解新技术下,电解槽内的供液装置———PFD装置替代了常规电解的进液底管,出装槽作业时不能再沿用常规电解原有的装槽操作,需对电解装槽作业进行相应的调整和优化。

生产初期,工艺人员经过不断摸索与实践,总结出了一种新的铜电解装槽作业技术。装槽作业时,首先对PFD的状况进行检查,主要是查看喷嘴、三角模块与箱体的完好情况。然后对绝缘板、PFD装置与电解槽的相对位置进行校正与调整。最后是阳极板与阴极板的装槽定位,先利用PFD的定距装置辅助进行定位,再人工进行精细调整。上述作业可确保装槽后每块阴极和阳极两侧都有一个喷嘴与之对应,进而保证阴阳极之间的电解液能够快速循环更新。

3.2 、电流密度攻关

前文已经提到,电流密度的提高主要通过降低扩散层的厚度来实现,而降低扩散层厚度的有效措施则是提高阴阳极板之间电解液的流量。为此,针对电解液流量、电解液成分等关键工艺参数进行了试验。

1)摸索最佳的电解液流量与给液方式。分别对不同区间的单槽流量进行了试验摸索,最终确定了电解槽的电解液流量在75~100L/(min·cell)。同时,去掉高位槽,配备了变频式循环泵。生产过程中,变频泵和电解槽给液之间设定了压力联锁,使电解液流量得到精准控制。平行流下部侧面出液、上部两端回液的方式可使电解槽内电解液迅速更新。上述调整与改变,既能够满足高电密铜电解过程对电解液流量的需求,又能够使阴极铜产品质量得到保证。

2)设计了新型液位调节器。随着电解液循环量的加大,电解槽两端电解液溢流时会出现回液不畅、向外喷溅的问题,对周围的备件造成腐蚀,也给现场安全环保带来问题。针对该问题,设计了一种新型液位调节器。该液位器分A、B两部分,两者配套使用,即可解决电解液回液不畅、向四周喷溅的问题,还可对电解槽液位进行有效调节,避免阴极铜液位线处容易出现的上口粒子问题。

3)工艺控制摸索。

a.电解液成分的控制。随着电流密度升高,电解液中铜、酸浓度也需要实时调整。实际生产中,采取了高铜、低酸的工艺技术控制,含铜48~56g/L、含酸160~185g/L,氯离子40~60mg/L。另外,尽可能将电解液中的杂质含量稳定在低限,电解液密度控制在1.23g/cm3左右。

b.添加剂的加入。及时关注阴极铜的析出情况,根据铜质量情况对骨胶、硫脲等添加剂进行及时调整。另外,配有一套专门设计的自动控制系统,添加剂可进行24小时连续、自动添加。同时,通过隔板将循环槽内部空间隔为12部分。每部分上下联通,有利于电解液的流动,进一步确保骨胶、硫脲的稳定添加。

3.3 、电流效率攻关

为保证高电流密度铜电解时的阴极铜产品质量与电流效率,从以下几方面着手进行改进与提高。

1)提高阳极板的质量。从源头抓起,提高了氧化还原终点判断的准确性;及时关注风管压力和流量的调控;加强了对铜模、溜槽、电子秤等设备的维护;严格控制浇铸前的铜液温度和浇铸速度。上述措施有效解决了阳极板薄厚不均、超重超轻、毛刺、背筋、蜂窝、上部裂纹等问题,为电解工序提供保障。

2)提高出装槽操作精度。加大操作人员的工艺培训力度,确保每位员工都掌握电解装槽技术。每天作业时给员工划分具体任务,每一槽责任到人,进而约束作业人员的工艺操作,提高员工的责任心。同时,加大检查力度,制定车间、工段、班组三级检查方案,每一级都有专人负责进行检查。以上措施,确保了装槽操作精度,进而稳定阴极铜的质量,提高阴极铜电流效率。

3)严控电解液的澄清度。出槽时,电解槽下部浆液进行两次压滤过滤,然后再通过净化过滤机进行处理。净化过滤机独特的过滤系统和处理能力能够有效保证溶液的澄清度,符合高电流密度电解条件。

4)加强日常工艺管控。严控电解工艺参数;及时排除板面粒子;加强对槽电压的检测;及时清洗极间触点;定期检查电解槽、绝缘板的绝缘性能;导电不良、板面弯曲、变形的阴极板及时维修更换;及时调整净液系统的脱铜与脱杂,稳定铜、酸及砷锑铋等杂质成分。

上述各项措施的实施,稳定了电解生产的顺利进行,确保了阴极铜产品质量及各项指标的达成。

3.4、 环保技术攻关

祥光铜业在研发新的电解技术时,就考虑到高效节能与清洁生产问题。围绕着该问题,主要从以下几方面进行了攻关。

1)酸雾净化处理。循环槽、上清液槽、浓密机、阳极泥储槽等各电解液储槽产生的酸雾采用密闭抽风净化处理、利用碱液对酸雾进行喷淋的措施,喷淋碱液的pH进行24小时连续检测,碱液的自动添加与pH检测设定联锁。酸雾处理后达标排放,处理后的酸雾排放检测值远低于环保要求标准值(20mg/m3)。上述措施的实施,有效地改善了现场作业环境,避免了车间周围区域环境的污染。

2)废水无外排处理。相对来讲,电解液系统为一个闭路系统。为使电解液成分均匀、稳定,则需保持电解液系统的平衡与稳定。因此,酸雾净化产生的废水、暖通冷凝水等生产废水需要进行开路处理。经过近几年生产的不断优化,电解产生的所有废水可全部在系统内消化,不再进行开路处理,做到了电解废水零排放和废水的回收利用。

4、 工艺指标比较

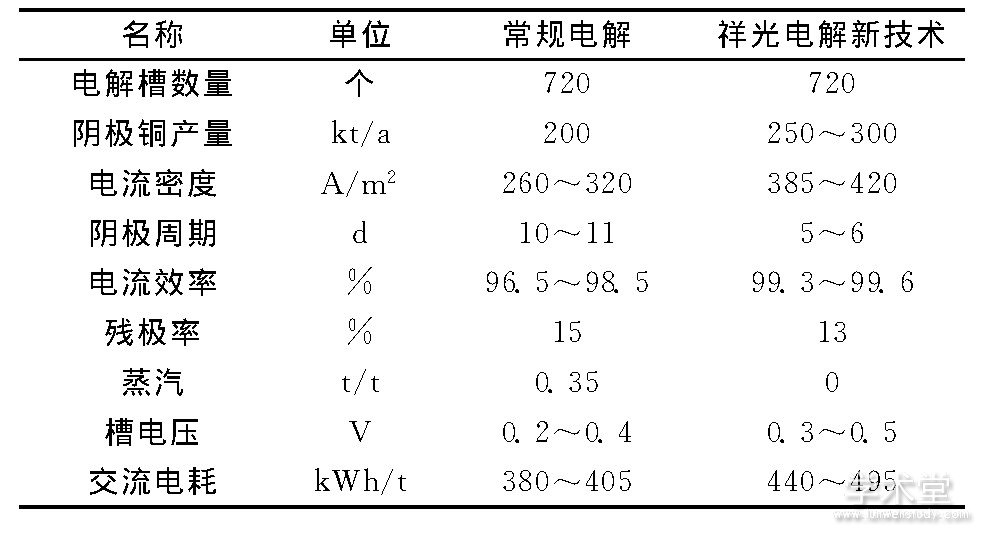

表2汇总了祥光铜业电解系统近期的主要工艺指标情况,同时也跟目前国内大型冶炼厂通常采用的电解工艺情况做了比较。由表2可知,由于电解槽电压偏高,祥光铜业电解新技术下阴极铜的交流电耗比常规电解的电耗高,但其蒸汽消耗几乎为零,所以电解综合能耗还是下降了30%以上,特别是在产能、效率等方面的优势很明显。在同等建设规模的基础上,平行流电解新技术较常规工艺产能提高50%以上,电流效率稳定在99.5%以上,实现电流密度和电解产能的大幅提高[3]。另外,由于出槽周期明显缩短,产品周转快,大幅提高了资金周转率。

表2 主要工艺指标对比

5、 结论

祥光铜业电解二期采用先进、清洁、高效、强化的铜电解新技术———平行流技术标准设计,其工艺与设备在世界同行业内均处于领先水平。经过生产不断探索与攻关,设备运行稳定,各项工艺指标均达到或优于设计水平,充分体现了该技术的清洁与高效,标志着中国和世界的铜电解精炼工艺技术迈上了一个新台阶,它为有色金属产业的转型升级起到重要的推进作用。

参考文献

[1]吴继烈,ANDREAS F.高电流密度铜电解技术的理论及实践[J].有色金属(冶炼部分),2014(2):13-17.WU J L,ANDREAS F.Theory and plant practice of high electric current density for copper electrolysis[J].Nonferrous Metals(Extractive Metallurgy),2014(2):13-17.

[2]周松林.高强化铜电解精炼新工艺与生产实践[J].有色金属(冶炼部分),2013(2):1-4.ZHOU S L.Electrolytic refining technology of high strengthen copper and production practice[J].Nonferrous Metals(Extractive Metallurgy),2013(2):1-4.

[3]周松林,宁万涛,梁源,等.平行流电解新技术理论研究及应用[J].有色金属(冶炼部分),2018(2):1-3.ZHOU S L,NING W T,LIANG Y,et al.Theory research and application of new technology of parallel flow electrolysis[J].Nonferrous Metals(Extractive Metallurgy),2018(2):1-3.