摘 要: 对VOD过程的重要参数和氮合金化过程控制要点等问题进行了讨论, 采用30 t EBT+40 t LF+VOD+底吹氮气和氮化铬调氮+Ar气保护浇注的工艺生产316LN超低碳控氮不锈钢, 取得良好效果, 成分达到标准, 并且产品的各项性能均满足技术要求。

关键词: 316LN; 超低碳; VOD精炼; 控氮;

Abstract: The important parameters of the VOD process and the control points of the nitrogen alloying process have been discussed. The 316 LN ultra-low carbon nitrogen control stainless steel has been produced by the process of30 t EBT + 40 t LF + bottom-blown nitrogen and nitrogen adjustment by chromium nitride + pouring by Ar gas protection. Good results have been achieved, and the composition has reached the standard. Various performance indicator of the product meets the technological requirements.

Keyword: 316LN; ultra-low carbon; VOD refining; nitrogen control;

316LN超低碳控氮奥氏体不锈钢在室温下呈奥氏体状态, 当钢中的氮含量达到一定量后, 在力学和耐腐蚀等方面具有优越的性能, 被广泛应用于石油化工、航海等领域, 同时也作为第三代核电站主管道用钢。

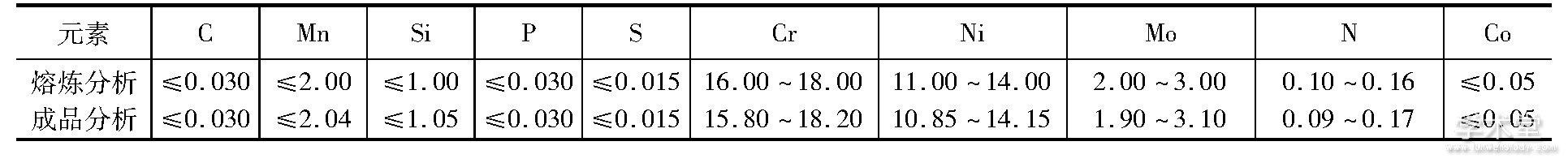

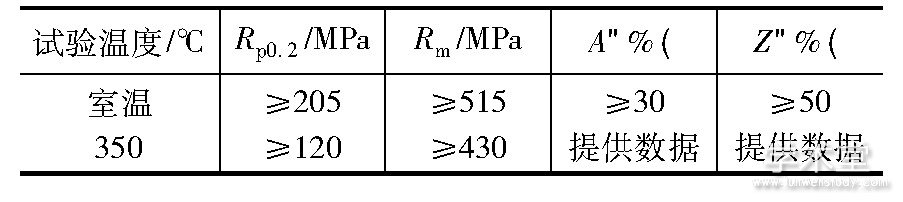

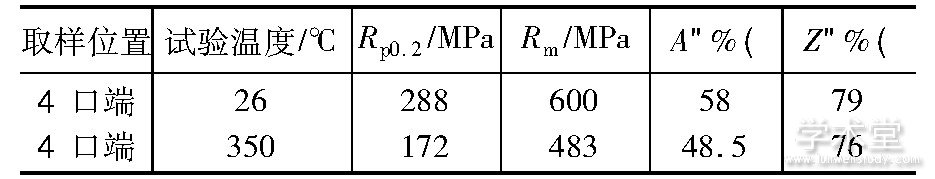

316LN钢的化学成分和力学性能要求分别见表1和表2。

表1 316LN钢的化学成分要求 (质量分数, %)

表2 316LN钢的力学性能要求

1、 超低碳控制技术和控氮技术

316LN属于超低碳控氮奥氏体不锈钢, 钢中碳含量≤0.030%, 氮含量0.10%~0.16%, 采用常规电炉冶炼+LF精炼的工艺无法进行生产, 可采用VOD工艺冶炼, 在真空状态下利用超音速拉瓦尔氧枪向钢液中吹入氧气, 发生C-O反应, 可以在铬几乎不被氧化的情况下脱碳。

1.1、 超低碳控制技术

(1) 脱碳反应热力学

VOD吹氧脱碳过程中碳氧反应冶金的热力学规律[1], [C]+[O]=CO↑。上式的平衡常数为:

式中, K是钢液碳氧反应的平衡常数;a[C]、a[O]是钢液中C、O的活度 (%) ;PCO是真空中CO的分压 (Pa) ;T是钢液绝对温度 (K) 。

由上式可知, 为提高反应平衡常数, 加速脱碳反应可采取以下措施:

1) 提高钢水进站温度。随着钢水温度的升高, 钢中的碳含量降低。但开吹前钢水的温度也不宜过高, 温度过高容易造成耐火材料侵蚀严重。

2) 降低CO分压。在钢水温度一定的前提下, 高铬钢水进行脱碳反应, 降低CO分压PCO, 钢水中碳含量也越低, 通过提高真空度降低CO分压。考虑到真空吹氧过程中的喷溅问题, 吹氧过程真空度需要控制在合理的范围之内, 同时必须保证钢水表面尽可能无渣或者少渣, 进站前需进行避渣操作。

(2) 脱碳反应动力学

当钢中碳含量接近碳氧平衡临界值时, 继续高强度吹氧, 脱碳速度降低, 同时铬的氧化加剧。因此, 吹氧终点碳的控制是整个VOD精炼过程的关键。在低碳区脱碳的限制环节为碳在钢水中的传质, 不取决于供氧强度。为了加速低碳区脱碳, 应当采取以下措施:

1) 提高氩气流量, 增加钢水的搅拌强度, 以增大反应界面积和碳的扩散速度。从钢包底部吹入氩气强烈搅拌可以促使碳优先去除。

2) 提高真空度, 降低临界含碳量。停氧后进一步提高真空度 (≤67Pa) , 降低CO分压, 加速C-O反应, 进一步降低钢水终点碳含量。

1.2、 控氮技术

316LN不锈钢N含量在0.10%~0.16%, 而通常冶炼浇注的钢锭中N含量在0.010%左右, 要增加钢中氮含量, 主要采用以下两种途径: (1) 向钢液吹入氮气, 通过气体-熔体界面反应, 将氮气分子分解成熔体可以吸收的氮原子; (2) 通过向钢液中加入氮化合金进行成分调整。由于氮化合金价格昂贵, 利用资源丰富且廉价的氮气作原料, 通过前期向钢液吹氮, 后期补加氮化合金的方法进行氮的合金化, 可大幅度降低含氮钢生产成本。

氮在不锈钢液中溶解度的影响因素有:钢液温度、氮分压、钢液的化学成分。在大气中冶炼时, 氮分压是恒定不变的, 因此氮在钢液中的溶解度与钢液温度和钢液的化学成分密切相关。氮与大部分合金元素都可形成氮化物, 钢液中的Cr、Mn等合金元素可提高氮的溶解度, 所以随着Cr、Mn等元素含量的增加, 氮的溶解度也增加。

生产试验150482F炉在钢液1640℃时分两批加入800 kg氮化铬, 氮的收得率为51.7%, 150483F炉在钢液1600℃以下分三批加入700 kg氮化铬, 取样氮的收得率为66.2%。实践证明:在高铬钢中, 氮在钢液中的溶解度随温度升高而降低[2]。因此避免钢液温度过高, 有利于稳定和提高氮的溶解度。

2、 冶炼过程

2.1、 冶炼工艺流程

电炉冶炼→LF精炼→倒包除渣→VOD+VCD→微调成分→保护浇注

冶炼过程的关键环节为:真空吹氧脱碳、精炼还原以及钢液的氮合金化。

2.2、 真空吹氧脱碳和真空碳脱氧

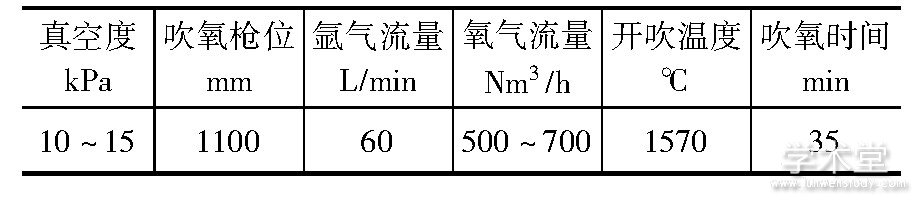

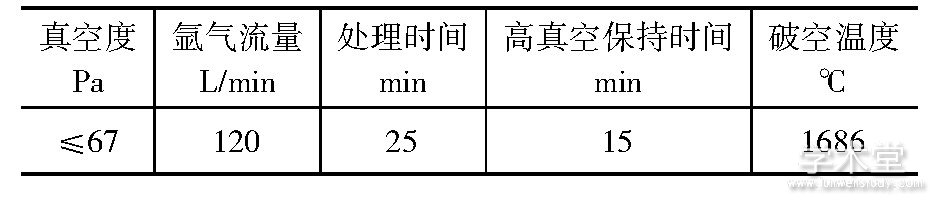

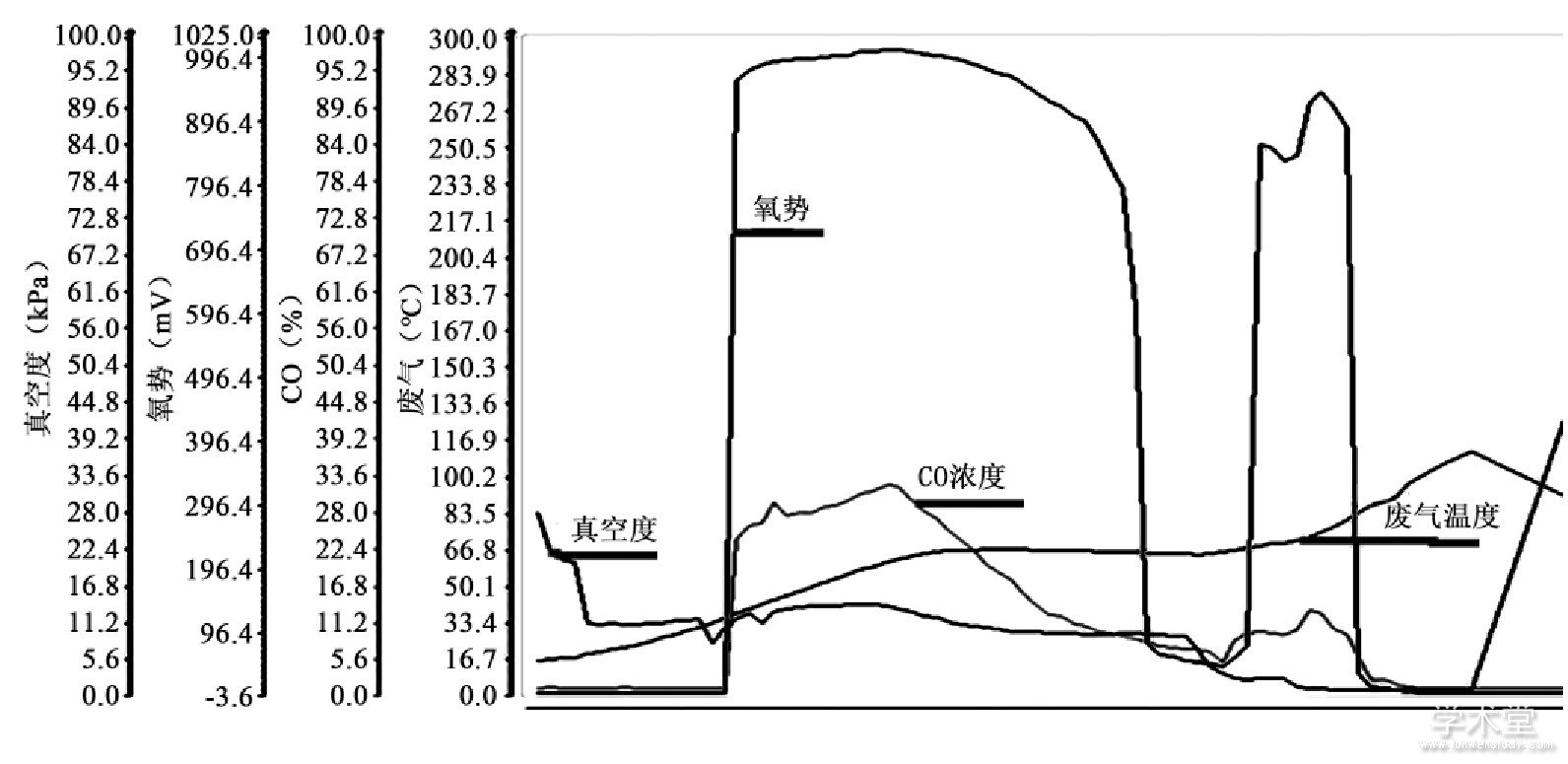

除渣后的钢包放入VOD真空罐内, 启动真空泵抽真空, 同时包底吹氩气搅拌。当真空度达到 (10 kPa~15 k Pa) 时开始吹氧脱碳, 根据氧浓差电势、CO浓度和废气分析结果控制VOD吹炼过程, 如图1所示。按现有VOD冶炼设备确定开吹温度、真空度、氧枪高度、供氧强度、吹氩搅拌强度和真空碳脱氧制度等真空吹氧脱碳参数[3], VOD精炼过程参数见表3、4。

表3 VOD精炼过程主要参数

表4 VCD精炼主要参数

从图1可以看出吹氧5 min后氧势迅速上升至峰值, CO浓度也快速增加, 表明碳氧激烈反应, 此时提高氧气流量至工艺最大值, 加大供氧强度, 提高脱碳速度;当碳含量接近临界值时, C-O反应趋缓, 氧势出现陡降、CO浓度也趋于初始值, 标志着在此真空状态下碳氧反应达到平衡, 这时迅速提高真空度, 缓吹3 min后停氧, 缓吹过程要降低氧气流量至工艺最小值, 以免造成大量的铬烧损;停氧后将进一步提高真空度 (≤67 Pa) , 加大氩气搅拌强度, 在高真空的作用下, 钢水中富余氧与碳继续反应, 进行真空碳脱氧, 此时氧势和CO浓度再次迅速升高, 当氧势和CO浓度从峰值快速下跌时, 说明钢水中的C-O反应渐渐趋于平衡, 表明钢水中的碳已经降到很低, 达到冶炼终点。

2.3、 精炼还原

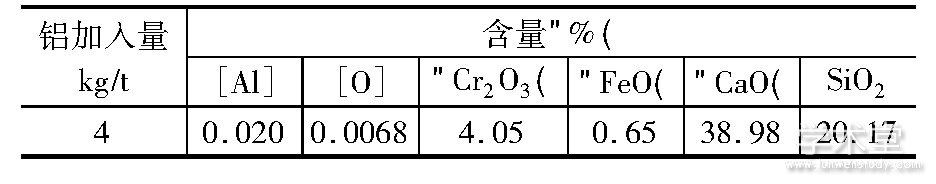

脱碳结束后要向钢水中加入石灰、萤石等造渣材料和硅铁、铝和硅钙粉等还原剂, 进行脱氧和脱硫操作, 精炼过程要保证熔渣的碱度和流动性, 促使富铬渣充分还原, 精炼出钢前向钢液中喂入一定量的Si-Ca线, 可以使高熔点的Al2O3夹杂转变为低熔点低密度的钙铝酸盐夹杂, 使钢液脱氧完全且脱氧产物充分上浮, 脱氧剂加入量及脱氧效果如表5所示。

图1 氧势、废气温度、真空度的变化

Figure 1 Variation of oxygen potential, exhaust gas temperature and vacuum degree

表5 钢水的脱氧效果

2.4、 氮合金化控制

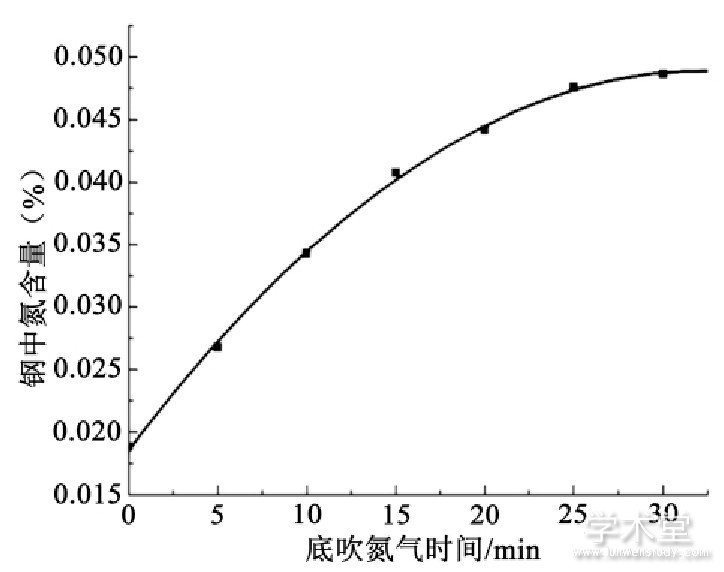

VOD处理过程中, 由于真空下, 强烈的C-O反应生成CO气泡, 降低了钢中N的分压, 钢中的氮含量会明显降低, VOD终点时N含量为0.0186%。包底吹氩置换为氮气, 钢液中氮溶解度随吹氮时间的变化如图2所示。

图2 钢液中氮溶解度随吹氮时间的变化

Figure 2 Changes of nitrogen solubility with the nitrogen blowing time in molten steel

从图2可以看出, 钢液中氮溶解度随着吹氮时间的增加而增大, 且吹氮约25 min时钢液中的氮溶解度基本达到平衡。吹氮30 min, 取样分析钢中氮含量为0.0483%。钢水温度控制在1600℃以下分批加入氮化铬480 kg (氮含量为9.4%) , 包底转接氩气软吹10 min, 取样分析[N]为0.155%, 氮的收得率为81.3%。吹氩气搅拌一方面为了均匀钢液的成分, 另一方面清除钢液中游离氮, 避免浇注时在钢锭中形成气泡。

3、 冶金效果

3.1、 化学成分

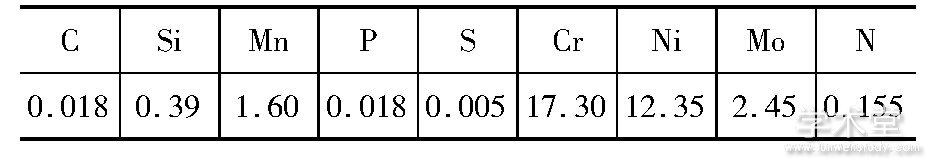

超低碳奥氏体不锈钢316LN锻件化学成分见表6。

表6 锻件化学成分 (质量分数, %)

3.2、 力学性能

超低碳控氮奥氏体不锈钢封头锻件如图3所示, 锻件经超声检测和液体渗透检测均满足技术要求。

固溶热处理后进行了拉伸试验, 其结果均满足技术要求, 如表7所示。

图3 超低碳不锈钢锻件

Figure 3 The forging of ultra-low carbon stainless steel

表7 锻件力学性能

表8 非金属夹杂物评级及晶粒度

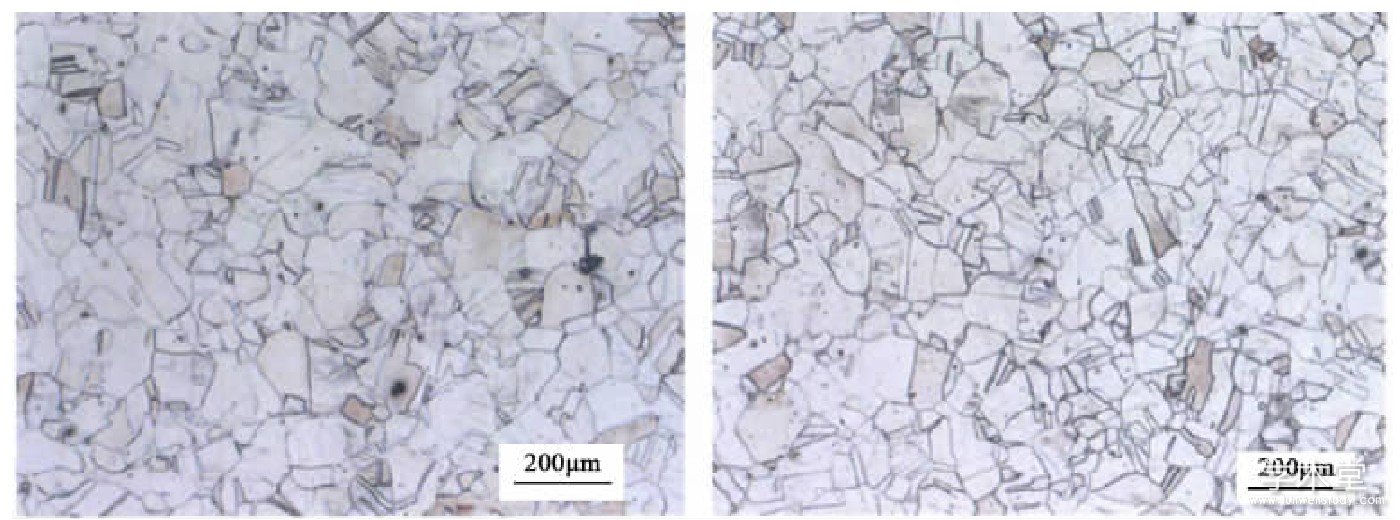

图4 316LN钢的显微组织

Figure 4 The microstructure of 316LN steel

3.3、 高倍检验

非金属夹杂物的评级检验结果及晶粒度见表8。

固溶热处理后锻件试样的金相组织如图4所示, 全为奥氏体组织, 晶粒度达到4~5级。

4、 结论

通过对316LN冶炼工艺技术问题的大量研究, 得出结论如下:

(1) 通过合理控制冶炼参数, VOD工艺生产316LN超低碳控氮型不锈钢取得了成功, 产品的化学成分及各项性能指标均满足技术要求。

(2) 生产控氮型不锈钢采用底吹氮气和氮化铬调氮的方法, 氮的收得率较高且钢中氮含量稳定。

(3) 采用硅铁、Al以及Si-Ca复合脱氧剂脱氧, 造较高碱度的还原渣、气体保护浇注等措施, 钢的夹杂物能满足技术要求。

参考文献

[1]徐匡迪.不锈钢精炼[M].上海:上海科学技术出版社, 1985:41-43.

[2]向大林, 王克武, 朱孝清, 等. Cr18Mn18N护环用钢电渣重熔技术的开发研究[J].上海金属, 1996 (04) :7-11.

[3]祁一星, 张艳召, 薛良良, 等.影响VOD精炼的工艺因素[J].大型铸锻件, 2017 (5) :32-34.