1 前言

火法精炼的目的是将粗铜中的杂质尽量除去,为下一步的电解精炼提供合格的铜阳极板。圆盘定量浇铸系统是为了满足电解铜生产需要开发出来的生产高精度铜板的系统。该系统通过PLC技术、现场组态技术以及现场自动化仪表的应用。综合了电力、液压技术、气动技术,可在恶劣环境下实现自动化生产,具有高精度、高效率的特点,并且操作方便,节省人力、物力。该系统的主要功能就是将阳极炉中还原好的铜水通过圆盘定量浇铸机浇铸出具有特定规格、质量的阳极板,以满足电解精炼生产的需要。五鑫铜业因投产时间不长,工艺和设备在生产过程中都不够成熟,导致阳极板合格率没有达到设计效果(设计阳极板合格率96.4%),为了提高阳极板质量,还需要继续在生产实践中探索。

2 提高阳极板质量的意义

提高阳极板质量不仅降低了阳极板在电解精炼过程中的影响和残极率,而且降低了废板和残极回炉加工成本。

2.1阳极板化学成分对电解精炼的影响

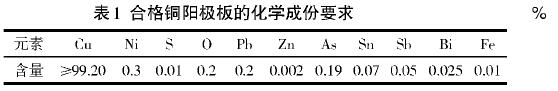

(l)电解精炼对铜阳极板的化学成份要求应符合表1的规定。

(2)阳极板化学成分超标对电解精炼的影响。阳极板Pb含量过高,电解时会和电解液反应生成不溶性的PbSO4薄膜,附着在阳极板表面阻碍阳极板中铜向电解液中溶解,造成阳极钝化,阳极钝化使槽电压升高,电耗增大,电铜易长粒子,降低电铜质量;eF溶解进人电解液会增加硫酸消耗,eFZ十、eF3十会在阴、阳极来回作业使电效降低;电解液中含AS、bS、iB高时易生成“漂浮阳极泥”,使电铜上沿质量明显下降;含S高时易使生成电铜发脆;另外,杂质含量高也造成添加剂用量增加。

2.2阳极板物理规格对电解精炼的影响

2.2.1物理规格要求

电解精炼要求铜阳极板厚度要均匀,上下部厚度差不大于5mm,下部厚度不得大于上部厚度。铜阳极板耳部应饱满,无冷隔层、无缺损,耳部扭曲量不大于5mm.要求铜阳极板表面应平整,厚薄均匀、适当,无飞边、无毛刺、无夹杂,尽量减少表面鼓泡和背部隆起现象,质量均匀、垂直度高,不得有气泡(允许修整),密集气孔区面积不得大于单板面积的20%,不得有孔径大于10mm的气孔。铜阳极板板表面应无高于5mm的结粒及长于5mm的飞边毛刺,光面不得有高于5mm的结瘤(允许修整)。铜阳极板板面不得有横向裂纹,纵向裂纹长度不得超过200mm.铜阳极板板面应洁净、无异物附着、无黑皮、无夹杂等。

2.2.2物理规格不合格对电解精炼的影响

过宽的阳极板会使阴极的宽度相应的增加而变得容易弯曲,以致造成阴极与阳极间的距离不等,使阳极溶解不均。严重时,甚至造成阴、阳极间短路。同样,过长的阳极板会使相应增长的阴极易于弯曲,使阴极易被沉降的阳极泥所污染。阳极板的厚度决定了电流密度和阳极溶解周期。阳极越厚,残极率越低,但是在生产过程中积压的金属也越多。阳极的耳部应当饱满,以防电解过程中耳部折断。阳极单重偏差大、厚薄不均、垂直度差,但容易造成阴、阳极片间距不均匀,导致电流密度在板面上分布不均匀,使阳极溶解不均,阴极铜局部长粒子,影响阴极铜的质量。由于阳极溶解并不是均匀的,一般在上部尤其是液面部分溶解速度相对较快,因此在电解过程中常常会使阳极上部过早熔断造成掉极。

3 提高阳极板质量的生产实践

3.1常见阳极板缺陷产生原因的分析

在双圆盘浇铸过程中,浇铸出的不合格阳极板常见的缺陷有鼓包、飞边毛刺严重、表面带杂严重、耳部不饱满、弯板、整体过薄或过厚等,产生废板的具体原因分析如下。

(l)铜液氧化终点含硫高,还原终点把控不好,导致含氧相对较低,在浇铸阳极板时从开始到结束均存在鼓包现象。

(2)铜液氧化终点到位,存在过还原现象,造成铜液含氧过低、含氢升高,导致阳极板鼓包。

(3)铜液含氧较高,含氧远远超过。02%,浇铸过程易出现飞边毛刺。

(4)铜液温度过高易产生粘模现象,在预顶时容易将阳极板顶弯。

(5)上喷淋给水量小,未将阳极板温度降下来而导致阳极板温度过高影响到阳极板强度,在顶板时被顶弯。

(6)铜液温度过低,一般在浇铸第一圈,阳极板耳部容易出现不饱满;浇铸时铜液温度低于1220℃阳极板废板毛刺严重。

(7)圆盘钢模浇铸前烘烤不到位,温度较低,钢模表面有自然吸附水分存在,导致浇铸第一圈阳极板鼓包;钢模表面潮湿或是有水,浇铸时易产生飞边毛刺。

(8)阳极炉铜液表面有较多的浮渣未能有效除去,随铜液从出铜口流出,被带到阳极板表面。出铜口直径过大,超过了70mm,对炉内铜液表面浮渣起不到闭渣作用,浇铸出的阳极板表面带杂多。