0 引 言

我国西南部大部分在建或即将开工的大型水电站受到地形的限制, 多数布置为地下电站。 为保证洞室结构安全稳定, 引水洞通常布置有压力钢管。 压力钢管安装方案与现场条件紧密相关, 并直接影响工程质量、 安全、 进度和投资, 因此必须因地制宜,研究工程所处边界条件下的压力钢管最优安装方案。

1、 主要方案简述

压力钢管安装方案贯穿于钢管制作、 堆存、 运输、 安装的全过程, 首先按照钢管安装的各道环节对方案进行归纳分类。

1.1 加工厂制作

大型地下电站压力钢管工程量较大, 为保证生产能力和质量, 一般都在洞外兴建钢管加工厂, 进行工厂化生产, 主要包括钢板切割、 卷板、 拼装、焊接、 防腐、 检验、 堆存等工作内容。 这一环节相对独立, 而且多为标准化操作, 便于生产安排, 制作进度适当超前于现场安装即可。

此环节主要应考虑的是根据运输条件确定出厂件的尺寸和质量, 即按多大瓦片、 单个管节或多个管节出厂。 例如: 彭水水电站以 1/4 和 1/5 圆的瓦片出厂, 向家坝以半圆出厂, 构皮滩以单个管节出厂,大朝山则是将 2 个管节组焊后出厂。 为减少后续洞内的焊接工作量, 宜尽量以大尺寸出厂。

1.2 场内运输

钢管从加工厂运到安装现场, 一般采用平板拖车, 有的工程还借助缆机、 门塔机进行运输。 运输前应查勘沿途道路、 桥梁、 隧洞, 做好大件运输专项措施。

1.3 现场组圆

三峡、 溪洛渡、 龙滩、 锦屏一、 二级等水电工程的压力钢管在加工厂组圆, 省掉了现场组圆环节。而二滩、 彭水、 向家坝、 乌东德等很多工程由于运输安装、 土建施工等因素只能在加工厂制成瓦片在施工现场进行组圆。 现场组圆 (洞外组圆归入加工厂组圆) 主要有上 (下) 平段组圆和主厂房组圆两种方式。上 (下) 平段组圆。 将上 (下) 平段及其施工支洞局部扩挖, 布置组圆工位和运输通道, 设置天锚、 地锚、 轨道和卷扬机用于钢管吊运、 翻身和就位。 其优点是将钢管安装在引水系统内部, 不与其他部位施工产生干扰。 缺点是隧洞扩挖和回填量较大, 洞室空间较小, 通风排烟困难, 作业环境差,吊装条件较差, 组装速度较慢。 乌江彭水水电站将1、 2 号下平段扩挖布置成组圆平台, 并将部分支洞扩高, 运送 3~5 号下平段的管节,见图 1。

主厂房组圆。 主厂房空间开阔, 便于布置组圆工位和堆放场地, 厂房桥机可作为吊装设备, 良好的作业环境有利于焊接质量, 但主厂房组圆与混凝土浇筑、 机电埋件安装在场地和桥机使用上有所冲突, 土建、 金结专业的施工特点也将彼此干扰。 因此该组圆方式对主厂房施工影响较大。 二滩、 向家坝等水电工程均在主厂房组圆。

组圆的传统方式均为平面组圆, 即将管节轴线垂直于地面摆放拼装, 然后翻身、 吊装。 近年来研制成功的新型组圆台车采用立面组圆, 其实质是一个大型立式回转平台, 配备专用的内外支撑、 装夹工具、 低速超大扭矩旋转设备、 多台自动焊机和传感数控装置, 具有瓦片组对、 纵缝自动焊接、 自动调圆、 加劲环组对和焊接等性能; 台车还可进一步升级具备行走功能, 钢管组圆后直接运送到安装位置。 新型组圆台车提高了自动化水平, 减小人力劳动强度, 效率高, 速度快; 大部分焊缝采用自动埋弧焊, 无弧光、 烟尘小; 台车外形尺寸紧凑, 而且钢管立面摆放, 若用于洞内组圆, 扩挖和回填量远小于传统的平组方式。 但其缺点也较明显: 台车造价较高, 通用性不强; 台车一旦发生故障, 对施工影响较大。

1.4 就位安装

1.4.1 运输通道

钢管组圆后主要有 3 种方式运至安装位置。

(1) 上平段进口送入。 进水口引水渠场地开阔,一般装有门塔机用于进水塔施工。 钢管运到进水口后, 利用门塔机卸车、 翻身, 并吊放到上平段进口,牵引进洞。 龙滩上平段钢管采用此法。

(2) 引水洞施工支洞送入。 引水洞一般都会布置施工支洞作为通道, 支洞扩挖后可运输钢管, 例如锦屏二级水电站压力钢管从上、 下施工支洞同时运输钢管。 需要注意的是, 超大钢管从引水洞上部经弯段和斜 (竖) 井溜放到下部的过程, 具有较大的安全风险和施工难度, 须采取稳妥的施工措施。三峡地下电站上弯段以下设置钢管, 最大管径 13.5m, 管径与管节轴线长度比值达 13.5/2, 最大溜放单元质量达 70 t, 溜放倾角呈 0°~60°~0°变化; 在洞内布置由天锚、 卷扬机、 滑轮组、 滑轨、 承载台车等设施组成的起重系统, 钢管溜放取得成功。

(3) 下平段末端送入。 沿主厂房上游边墙搭设接料平台, 利用主厂房桥机将管节吊放到接料平台上, 牵引进洞。 二滩、 向家坝采用此法。以上运输方式也经常结合使用, 例如溪洛渡左岸电站, 钢管末节从下平段末端送入, 其余管节通过下平段支洞运输, 方式 (1)、 (3) 分别对进水塔和主厂房施工有一定干扰。 压力钢管管径一般都是上游段大, 下游段小, 因此方式 (3) 需扩挖尾部洞段满足钢管运输, 此外接料平台也需投入一定成本。方式 (2) 为钢管安装开辟独立的工作面, 不影响其他部位施工, 而且可从支洞上、 下游两个方向同时运输安装, 特别适合压力钢管长、 安装工期紧的情况; 但其缺点是支洞扩挖和回填加大了施工成本,而且支洞与引水洞是串联布置, 各条引水洞难以同步施工; 支洞与引水洞交叉处通常需设凑合节。

1.4.2 安装 (回填) 顺序

各条引水洞的安装顺序若采用方式 (2) 运输钢管, 一般从支洞最里端的引水洞开始, 依次后退进行各条引水洞钢管安装, 并从里至外封堵支洞。 为加快进度, 也可多条引水洞一组同步施工, 但存在一定干扰。 若采用方式 (1)、(3) 运输钢管, 各条引水洞独立进行钢管安装, 生产组织较为方便。

对于单条引水洞管节的安装顺序, 较为方便的是从运输通道的远端往近端后退安装, 一次运输就位, 大多数工程均是如此。 向家坝水电站与此相反,管节从下平段末端往上游方向送入后, 考虑到钢管末端与蜗壳相接, 对形位尺寸要求高, 故将其作为定位节, 所有管节先送入下平段堆存, 再以末节为起点, 从下游侧往上游侧逐节就位安装, 多出一道管节运输就位的工序。

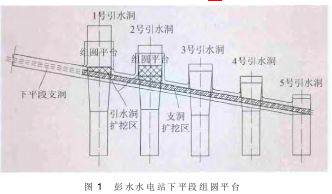

对于弯段、 斜 (竖) 井段钢管的安装, 一般都是自下而上分段进行。 二滩水电站下弯段和下平段布置压力钢管, 下弯段采用了较为特殊的倒装法,如图 2 所示。 管节从下平段末端送入, 首先用台车和液压推进器将管节 A 运至下弯段起始点, 并用锚固装置临时固定; 再将管节 A 向上游推进一个管节的距离,采用沿轨道布设的卡阻器固定后, 撤回台车和推进器, 将管节 B 运送到位, 与管节 A 拼装; 再将管节 A+B 往上游推进一个管节的距离并固定, 将管节 C 运送到位拼装, 剩余管节同理进行。 倒装法避免了从上弯段下放管节占压上部工作面, 可上下同时施工。 但若竖 (斜) 井也有钢管, 所需顶推力和锚固力势必增大, 使此法难以实施。

2、 综合方案选定

地下电站施工是多专业穿插进行的系统工程,压力钢管安装应服从工程总体安排。 前文单从钢管安装的各大环节论述了不同方案及适用条件, 但前后环节之间相互影响、 环环相扣, 应将各个环节有机整合、 通盘考虑, 从钢管安装所处边界条件, 及其对周边的影响两个方面, 综合研究工程各方面因素, 才能确定最优方案。 表 1 列举了具有代表性的安装方案工程实例。

3、 工程实例

金沙江向家坝水电站总装机容量 640 万 kW,其中右岸地下厂房安装 4 台单机容量 80 万 kW 的机组, 引水洞的下平段和少部分下弯段设置压力钢管,最大管径 14.4 m, 为目前世界之最, 施工难度较大。投标方案中, 压力钢管从引水洞进口运入, 利用布置在引水渠的门塔机进行组圆和翻身, 吊运到上平段洞口 , 卷扬机牵 引滑轨车将管节自上(弯)段、经斜井运至下平(弯)段,调整就位后进行安装。

实施阶段对安装方案进行了优化, 加工厂内制作半圆, 在主厂房布置平台平面组圆, 利用主厂房50 t 施工桥机翻身, 吊运到下平段末端的接料平台上, 再用卷扬机水平牵引到下平段内堆存, 最后逐节就位安装。 主厂房组圆是该方案最关键的环节,必须具备以下条件: 主厂房开挖结束, 组圆平台形成; 引水洞斜井开挖完成, 钢管堆存和安装不受影响; 主厂房桥机具备运行条件。 同时钢管安装不得过多地影响主厂房工期, 因为单从主厂房施工来讲, 开挖完成后便可进行肘管、 锥管等机组埋件的安装和混凝土浇筑, 需占用主厂房大量场地,并频繁使用桥机, 这与钢管组圆干扰较大, 而主厂房正是向家坝首批机组投产的关键线路, 所以应在主厂房后续工作最晚开工时间之前, 消除压力钢管安装对主厂房的干扰。

基于以上要求分析工期, 根据类似工程经验,单个管节在主厂房组圆占用 6 天直线工期, 4 条钢管共分 88 节, 若在主厂房布置 3 个平台同时组圆,则工期为 6 个月, 可满足 2009 年 6 月~2009 年底的工期要求, 因此主厂房组圆方案是可行的。 向家坝主厂房场地宽阔, 可在安装间和机组之间的隔墩上布置 5 个组圆平台。 按上述分析, 即使所有管节送入下平段后, 再启动机组埋件安装, 3 个组圆平台即可满足工期要求, 稳妥起见, 实际布置了 5 个平台, 加之机组埋件安装与压力钢管安装为同一施工单位, 便于场地和桥机统一协调, 因此, 在钢管安装的同时进行肘管、 锥管的安装, 进一步节省了主厂房直线工期。