软件设计毕业论文热门推荐范文10篇之第四篇:工厂三维布置设计管理系统的协同设计的方式方法

摘要:PDMS(Plant Design Management System)即工厂三维布置设计管理系统,目前已经是石油化工设计领域重要的三维设计软件之一。该软件显示着很强的工程设计、施工、管理等方面的理念,在工程设计环节中,该软件的核心思路是以工艺流程为中心,通过网络实现多专业实时协同设计以建立一个详细的3D数字化工厂模型。以一个工程设计项目的几个环节(数据集成、模型设计、互提资料)为示例,论述各个专业协同设计的方式和方法,介绍PDMS相关设计模块以及与PDMS可进行数据输入或者输出的其他相关专业软件。阐述了协同设计的方式方法一部分是已有实际工程应用经验的总结,还有一部分则是在PDMS软件平台上各专业协作设计的尝试和探索。

关键词:工厂三维布置设计管理系统; 协同设计; 数字化工厂;

Abstract:

At present,Plant Design Management System(PDMS)is one of the most important 3 D design software in petrochemical field.It shows advanced engineering design,construction and management concepts.In engineering design,the core idea of the software is to center on process flow and establish a detailed 3 D digital factory model by realizing multi-specialty real-time collaborative design.Taking several links of an engineering design project including data integration,model design and mutual delivery of information as example,this paper discusses the ways and methods of collaborative design among various specialties,introduces the relevant design modules of PDMS and other professional software that can realize data input and output with PDMS,and elaborates that the collaborative design is partly based on the summarized experience of practical engineering applications and partly based on the attempt and exploration of collaborative design among various specialties on the PDMS software platform.

Keyword:

plant design management system/PDMS; collaborative design; digital factory;

1 协同设计的相关软件

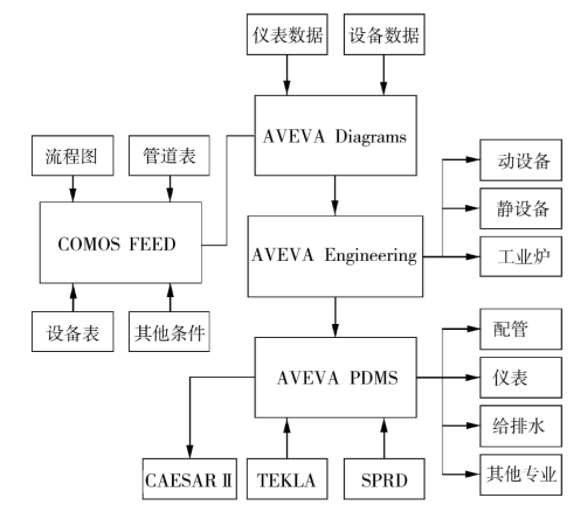

1)AVEVA Diagrams,主要用于构建工艺数据的智能P&ID系统;AVEVA Engineering,协同工程集成设计平台;AVEVA PDMS,三维设计管理系统,配管专业的主要设计平台,多专业协同设计软件平台;COMOSFEED,工程数据库管理系统,通常以此为核心进行工艺设计集成。

2)STAAD/PRO、SAP2000 STEEL,结构计算软件;TEKLA,钢结构详图设计软件,工业炉、结构等专业绘制施工图模型平台;它们与PDMS均可实现数据传递。

3)PV DESKTOP、LANSYS、SW6,设备计算软件,由AVEVA Engineering数据化参数导入。MECHANICAL,设备专业参数化绘图软件,可与AVEVA PDMS数据传递生成三维模型。

4)CAESAR Ⅱ,管道应力分析软件,它既可以分析静态应力也可以分析动态应力。常用工程设计软件见图1.

2 数据集成

工程设计数据集成是以COMOSFEED为核心,以工艺设计集成为前提,采用AVEVA Engineering实现了工艺、仪表、设备(机械)、配管等专业之间的数据集成,是三维模型协同设计的前期基础工作。

图1 常用工程设计软件

1)工艺专业通过COMOS FEED完善工艺物料数据(流程图)、管道参数(管道表)、设备数据(设备表)等,并将数据传递到AVEVA Diagrams中。配管、设备、仪表、给排水、工业炉等需要工艺数据的下游专业在AVEVA PDMS平台上共享这些数据。这些数据的更新将会及时反馈到相关专业,对整个设计过程中出现的偏差随时可以修正。

2)仪表专业通过AVEVA Diagrams传递仪表数据(包括调节阀、液位计、流量计等)到AVEVAEngineering,同时工艺专业在AVEVA Engineering平台补充相关仪表数据,形成完整的仪表资料。

3)设备参数在满足工艺设备表的前提下,由AVEVA Diagrams传递到AVEVA Engineering.工艺专业在AVEVA Engineering进行补充,形成完整的设备资料,动设备、静设备、工业炉专业在AVEVA Engineering接收工艺条件。

4)配管材料专业根据材料编码体系利用Smart Plant Reference Data(SPRD) 软件生成管道材料等级库。在AVEVA Engineering平台完善了工艺管道表中管道保温、涂漆、热处理等管道信息,同时完善安全阀、特殊阀、小型设备等尺寸信息。

配管应力专业接受AVEVA PDMS数据转换到CAESAR Ⅱ软件,土建、设备、工业炉专业通过TEKLA将设备和结构数据转换到AVEVA PDMS中。

以上的工程数据集成是实现协同设计的最基本条件,在AVEVA Diagrams平台,以工艺专业为主体,仪表、设备、配管相互配合完善工程数据(见图2)。该工程数据的输出也是各个专业的提出条件,例如仪表专业的调节阀数据表,配管专业的安全阀规格书,工艺专业设备数据表、管道表等。在PDMS软件不断开发和应用的过程中,尤其是PDMS与各专业软件接口的开发中,会有更多的数据集成在AVEVA Engineering平台,也会有更多的设计条件的输入和输出,促进各专业之间的协同设计会更加有利。

3 模型设计与互提资料的数字化

AVEVA PDMS提供了多个专业实时协同设计的多个模块,包括仪表、电气、配管、设备、结构等专业。多用户在同一平台上操作是实现协同设计的先决条件。

根据目前的软件普及情况,工程项目依然以配管专业为实际模型的搭建枢纽,其原因是复杂的:①各专业软件平台不同;②软件二次开发深度不够;③各个软件接口开发滞后等。这里以配管为主体建模专业,其他专业为辅助建模专业的前提下,说明各个专业在建模过程中的协同设计。

图2 工程数据集成

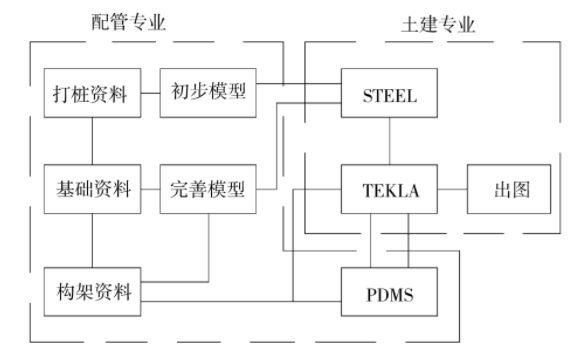

3.1 配管与结构专业

配管专业与结构专业之间提交资料分3个阶段,分别是打桩资料、基础资料、构架平台资料。打桩和基础资料的相关信息主要包括荷载和定位,其中荷载包括设备重量、管道重量、管道推力等,定位包括设备基础定位、构架和管架跨距、设备与设备之间以及设备与构架管架之间定位等。构架平台资料包括梯子平台、平台穿洞、构架支撑梁等等。

项目初期,输入系统的配管专业的资料不完整,在这样的前提下,可以由配管专业对设备和构架进行初步的布置并输出资料。该布置深度在满足打桩和基础资料的需求后,再将此初步模型由PDMS转换为STEEL,由结构专业进行计算。跟随着项目进度的土建施工顺序,打桩-基础-上部结构,配管专业在各个阶段进行更新模型的荷载-层高-穿洞。在提交构架平台资料之前,结构专业确定梁柱界面支撑布置后,STEEL计算的结构模型转换到PDMS中,检查碰撞情况,配管专业利用该模型进行最终资料提交。会签后结构专业再通过TEKLA进行出图,施工图模型再由TEKLA导入PDMS.实现该协同设计的前提是STEEL软件与PDMS之间实现双向三维几何模型的数据传递,TEKLA与PDMS之间数据传递见图3.

图3 配管与土建专业协同设计流程示意

另外,其它计算软件如STAAD/PRO、SAP2000等软件与PDMS及TEKLA软件之间也可以通过数据传递实现上述功能,但是目前这些软件的功能还不够完善,若要在工业应用则需要进一步的开发。

输出的配管资料的深度既取决于设计深度,也取决于输入的配管资料深度,也就是主要取决于管道应力和动、静设备和工业炉等专业。

3.2 配管与应力专业

管道应力专业与配管专业之间的软件平台主要是PDMS和CAESAR Ⅱ。通常资料互提过程是配管建模-抽单管图-提交应力-数据输入-初步计算-调整管道-重新抽图-计算报告。其中从抽单管图开始到出计算报告中间的环节可以通过软件平台协作实现,即将管道建模PDMS数据导入CAESAR Ⅱ,根据计算结果调整管道尺寸,最后出计算报告。该方法可以省去二次抽图工作和数据输入工作,可为两个专业之间及时调整设计数据提供便捷。当然实现该协同设计的前提是PDMS和CAESAR Ⅱ之间的数据转换。

3.3 配管与设备及工业炉专业

设备专业、工业炉专业与配管专业之间的软件平台主要是PDMS、TEKLA以及MECHANICAL,在以往的设计中,设备和工业炉专业需要将最终完成的CAD图纸发给配管专业,由配管专业用PDMS设备模块搭建三维模型。由设备和工业炉专业利用TEKLA以及MECHANICAL软件搭建数据模型,通过中间转换文件直接导入PDMS软件中,这样既省去了配管专业重新搭建模型的时间,还提高了模型数据的准确性,达到专业之间数据的"无缝"连接。与此同时,根据设计进度的要求,只要TEKLA模型变化就会被及时更新到PDMS中,真正实现了前文提及的配管设计深度与TEKLA模型的深度同步,同时也是配管专业与其他专业深度交叉配合的一种方式。

3.4 配管与仪表专业

仪表专业与管道专业之间主要关注管道和设备仪表点的位置,以往的设计中仪表专业需通过配管专业的管道平面图查询仪表点位置(压力表、温度计、孔板和调节阀等),再根据平面图设计室外图。而在PDMS软件平台上,仪表专业可直接操作模型查询仪表点的位置,并导入接线箱、气源分配站等,配合工艺参数的前期导入,配管专业和仪表专业可更加直观地查询各自所需的数据,省去了专业之间的互提资料环节。

另外,多专业协作完成模型设计可以简化设计中很多繁琐的资料互提工作。例如在PDMS软件平台上有:电气专业的平台照明资料、水专业的水点资料、系统专业的边界条件资料、土建专业的管墩资料等等;这些都是通过模型设计过程中数据导入导出实现两个专业之间的数据传递完成的,并由此代替了传统的资料互提(表格文件和图纸方式)。

4 协同设计与数字化工厂

随着以计算机为核心的数字化技术应用,数字化工厂的概念已经被引入并应用于制造业,尤其是石油化工行业领域。数字化工厂其代表技术是计算机辅助设计、计算机辅助制造、计算机辅助工程和产品数据管理[1].计算机辅助设计虽然仅仅是数字化工厂的一个方面,但它的确是建设整个数字化工厂的基础;其中的协同设计更是提高效率和设计质量的一种有效的方式和方法。通过协同设计,更多的软件得到应用和不断完善;并且在这个过程里,操作模型软件的设计工作激发了工程设计人员的创新热情,在各种软件平台上开发出了涉及制造、管理等配套的相关软件,这些对于达到数字化工厂建设的目标,起到了很大的推动作用。但是,目前的软件应用仍然存在着很多问题,比如工程设计软件与加工制造软件结合的不够(两者的数据关联不完全),通常是设计与制造分属于不同的软件平台;再比如数字化设计文件与现场施工脱节:施工文件依然是图纸文件,虽然某些项目采用了三维设计模型数据输出到施工单位单管图预制的软件中,但仅仅是初步的导入导出功能的实现,在各个工程现场三维模型常常只发挥着可视化的便捷性作用。工程交付用数字化交付代替传统的图纸交付,施工、采购、管理的软件平台与工程设计软件平台的深入"无缝"配合,实现真正的智能化数字化炼油厂,还需要整个行业各个方面的不断努力才能更快地见效。

参考文献

[1] 王华,王喆,王岩,等。数字化工厂发展现状及其在炼油企业的实现[J].石油规划设计,2013,24(3):1-6.