摘 要: 螺栓连接是汽车零件装配重要工艺方式之一,主机厂针对底盘类重点零件装配广泛采用电动拧紧技术,从而实现高精度、可追溯;本文通过对拧紧原理、电动拧紧方法、拧紧机选型进行阐述,对拧紧机标定及实际问题给出主要解决方案。

关键词 : 螺栓紧固;电动拧紧机;标定;

Abstract: Bolt connection is one of the most important process methods of automobile parts assembly. The car factory widely adopts electric tightening technology for the assembly of key parts to achieve high precision and traceability. This article explains the tightening principle, electric tightening method, tightening machine selection and provides the main solution to the tightening machine calibration and actual problems.

Keyword: bolt tightening; electric tightening machine; calibration;

1、 项目背景及研究意义

汽车零件及分总成在总装车间装配过程,主要是应用拧紧工具对零件进行连接的过程。因此,紧固件对汽车的制造、使用都是相当重要的。由于电动拧紧机精度高、性能稳定、并具有防错和可追溯性等功能,所以拧紧机的应用有效保证了整车装配质量。总装车间底盘装配工艺90%为螺栓紧固操作,并且重点力矩多为大扭矩力矩,生产线建设过程中,通过工艺排布,主要有两方面因素:

(1)工艺排布充分考虑生产线柔性,适合多车型混流生产需配置电动拧紧;

(2)设备能力提升后,改善操作者劳动负荷并提升拧紧可靠性。

2 、电动拧紧技术原理及方式

汽车底盘零件通常采用螺栓连接方式,通过拧紧力矩使零件被连接体紧密贴合并承受一定的动载荷,还需要被连接零件间具备足够的压紧力,以确保被连接零件的可靠连接和正常工作。这样就要求作为连接用的螺栓,在拧紧后要具有足够的轴向预紧力(即轴向拉应力)。

2.1、 拧紧原理

高质量车真正需要的是合适的不变的夹紧力,不是扭矩值不变,扭矩值是表象。夹紧力无法实际测量,只能通过扭矩值来实现可测量,但受不同形式和材质的螺栓的摩擦力的影响,实际的夹紧力只能通过不同的加工工艺来实现,如转角法,屈服点法等。

影响螺栓拧紧的重要因素[1]:

(1)扭矩;

(2)夹紧力;

(3)螺栓头摩擦;

(4)内部应力释放;

(5)螺纹摩擦。

影响夹紧力的因素:

(1)摩擦力:粗糙表面、质量差的螺栓、不合适的材质;

(2)不可靠的拧紧技术:精度差或不合适的的工具、质量差的螺栓、精度差的工件;

(3)内部应力释放:产品设计缺陷、不合适的材料匹配、不正确的拧紧加工方法;

(4)温度:不同的膨胀系数、尺寸不正确的工件连接;

(5)不正确的拧紧工具形式选型:会导致夹紧力太低或太高。

2.2 、电动拧紧机常用紧固方式

电动拧紧机对螺栓紧固的方式,在底盘零件装配中应用较为广泛的有三种:

(1)扭矩控制法;

(2)扭矩控制&角度监测;

(3)角度控制&扭矩监测。

其中尽管扭矩控制法重复性和精确度很好,但这种方法却不能检测紧固过程中产生的问题,张力误差范围为±50%,无法检查零件紧固缺陷(空洞太短,螺栓尺寸错误……)。

扭矩控制&角度监测重复性和精准度与扭矩控制一样,但可有效地检测出紧固件摩擦系数的变化(螺栓尺寸大,螺栓质量差等),张力误差范围是±50%。多应用于保安类零件紧固但无需特殊张力精度要求的零件装配。

角度控制&扭矩监测和前述拧紧策略比较:有较好的张力,重复性和精确度,也能检测出紧固问题,依据不同的摩擦系数和装配弹性,但张力误差范围在±15到25%之间。由于角度控制&扭矩监测的张力精确度高,所以用于与安全密切相关的部件或发动机内的高可靠性部件。

3 、电动拧紧机在底盘装配区的应用

3.1、 F公司底盘转配区电动拧紧状态

3.1.1、 已有工厂底盘装配区电动拧紧机状态

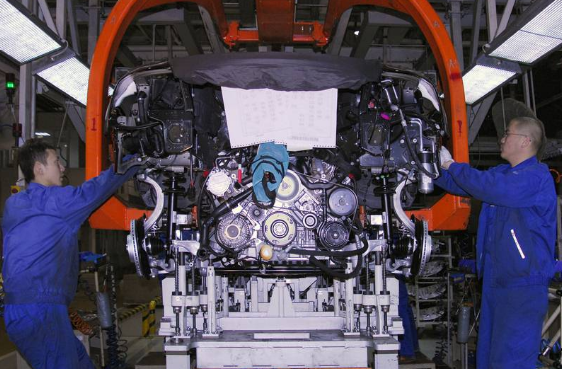

F公司底盘装配区的拧紧点特点是A类项多,力矩值大,不同车型同一工位装配工况区别大。装配质量直接影响整车使用性和安全性。

原有工厂底盘分装区拧紧机的特点是:单机拧紧点多,拧紧机转速低无法满足产能提升要求。由于电动拧紧机单机拧紧点多导致拧紧机过渡使用致过热,造成拧紧机寿命降低和非正常损坏。

3.1.2、 新建底盘装配区电动拧紧机状态

针对原有工厂底盘装配区存在的问题,新建底盘装配区增9套大扭矩、高转速电动拧紧机。底盘装配区新增后的电动拧紧机覆盖了底盘装配区所有大于90Nm的力矩点,提高生产节拍的同时大大降低了操作者的劳动强。度底盘装配区电动拧紧机现均采用扭矩控制&角度监测的控制方式,能有效的保证装配的重复性和准确度。

F公司A线是混流生产,共生产4种车型,同一工位电动拧紧机工作时装配工况不一致,所以电动拧紧机的拧紧值也不一样。电动拧紧机的扭矩值是用扭矩标定仪标定的,不同的装配方式扭矩值会有很大区别。

3.2 、实现零缺陷装配应具备的条件

实现零缺陷装配需具备5个等级。按分类统计,即错装、漏装、假力矩,同时具备可追溯性。5个等级分别是:

Step1:确保实施正确的紧固扭矩

所需设备:拧紧机可以提供一个准确的和可设定的扭矩。

过程质量等级:拧紧机有正确的扭矩精度,但结果会受到员工和零件的干扰。

Step2:保证所有螺栓被紧固

所需设备:拧紧机会自动进行计算。

过程质量等级:拧紧机有正确的扭矩精度,所有螺栓会被紧固,但无法直销紧固结果。

Step3:确保联接正确

所需条件:旋入角度控制。

Step4:确保有安全性要求的连接件正确拧紧

所需设备:通过一个可追踪校准的传感器进行扭矩控制,对于扭矩结果进行上传保存,对整个紧固过程进行连续检测。

过程质量等级:可追溯的数据,结果数据作为一个记录和日期,时间和车辆代码一一对应存储在控制器中,记录被发送到工程部门的服务器中。

Step5:确保零出错拧紧

系统需求:工具控制器和工厂网络的网络连接,零部件识别系统,不合格产品管理。

3.3、 电动拧机的选型

F公司电动拧紧机现采用扭矩控制&角度监测,扭矩控制&角度监测不但重复性和准确度好,而且有角度监控才能保证实际拧紧曲线和标准曲线一致,保证工艺加工质量。由于总装车间底盘装配区手持式电动拧紧机单机拧紧点多(3点~4点)、力矩大(90Nm或104Nm)、生产节拍快,所以电动拧紧机选型时,电动拧紧机的力矩范围、转速是选型的重要依据。如单把拧紧枪紧固3点,为保证拧紧枪不热,拧紧枪载空比应为1∶3。按1.08节拍计算,单点拧紧时间应少于5S,根据拧紧机转速与时间时序图分析,拧紧枪转速至少应大于450RPM。

电动拧紧机在选型时要求必须具备以下条件:(1)具备扭矩控制、扭矩控制&角度监测、角度控制&扭矩监测三种拧紧策略;(2)控制器应带有内置RS232端口,内置以太网网口,内建TCP/IP通讯协议,实现以太网网络通讯,支持大型数据库如SQL和ORACLE,实现数据安全储存;(3)力矩范围为小于最大力矩的80%;(4)转速≥450RPM(最高转速小于最大转速的60%);(5)拧紧机以往使用、维护、服务记录。

4、 电动拧紧机标定及常见问题分析

4.1、 电动拧紧机的标定

螺栓从连接状态可分两大类,一种是软连接,如在橡胶垫和弹簧垫圈拧紧等,由于电动拧紧机是动态拧紧,软连接状态下力矩衰减非常大,静态扭矩较动态扭矩要偏小,力矩会衰减10%左右。另一种是硬连接,如在钢件和铝合金上拧紧,硬连接由于较高的静态摩擦力,静态扭矩可比动态扭矩要高。由于不同拧紧状态下,电动拧紧机输出的动态力矩和静态力距差别很大,拧紧机在调试完成后,必须经过质量保证部门的测量技术员对其进行测定合格后,方可投入使用。且在日常使用中均有规定的标定日期。现F公司使用的扭矩标定仪为阿特拉斯的ATCA3000测试小推车,ATCA3000测试小推车预装TT ACTA软件,并具有3个在线式扭矩传感器IRTT和3个测试连接件。为方便电动拧紧机检测并安装了可调节的反作用力臂。扭矩标定仪ATCA3000能精确测量出电动拧紧机的扭矩及角度,平均值和3Sigma,并能打印出标定数据。

4.2 、电动拧紧机常见问题分析

4.2.1、 人工复检的力矩值与拧紧机显示值不符

(1)人工复检的力矩值大于拧紧机显示值。由于质保技术人员一般采用事后法中的紧固法,由于人员、时间、环境等因素,统计误差一般在-5~+25%之间,即人工检测的力矩值可能大于拧紧机显示值的+25%。(2)人工复检的力矩值小于拧紧机显示值。采用紧固法进行测量,其误差有-5%的可能性,这仅是一个方面,但在对于高弹性系数,且拧紧后即行检测的力矩值,负值误差概率极低。根据实际统计及分析,出现人工复检力矩值小于拧紧机显示值的情况,分别如下:1)紧固后时间较长(超过30分钟),尤其是上午拧的下午复检。实际情况证明,这种情况的复检力矩值可能会低10%。2)零件表面存在质量缺陷。

4.2.2 、紧固力矩值偏大(转角未达到设定值)

这种情况一般出现在零件、垫片和螺栓上。(1)对于零件:主要是零件螺纹存在缺陷或螺孔内有杂物,使螺纹接触面摩擦阻力增大所至。(2)对于垫片:尤其是带有弹簧垫片或带定位点的平垫片对其的影响较大,紧固到位后,弹簧垫片(或带定位点的平垫片)可能会随螺栓旋转所产生的摩擦阻力增大所至。(3)对于螺栓:主要是螺纹存在质量缺陷,以及螺栓未按技术要求处理(蘸油)或把本来涂的油清洗掉了也会出现此现象。(4)其它原因:进行重复或多次紧固操作。

4.2.3、 紧固力矩值偏小(转角已达到设定值)

紧固力矩值偏小的原因一般是螺栓造成的,主要原因是螺栓质量不好或等级较低(屈服点较低)。当然,从理论上来讲,零件的螺纹孔尺寸在公差上限,螺栓螺纹直径尺寸在公差下限也会出现这种情况,但在实际生产中,这种情况出现的概率较低。

参考文献

[1]张雷.力矩拧紧机的应用及拧紧方式、参数的选择[D]长春:吉林大学, 2011.

[2]李柏乐,张志存,陈荣浅谈螺栓拧紧具(动力类)选型指导[J]装备制造技术, 2019(01):137-140.

[3]朱博国内拧紧机控制技术的领先发展趋势[J].科技创新导报,2020.1704)110-111.