第一章 绪论

1.1 研究背景

水是人类生存的重要资源之一,但是地球上的淡水资源却十分有限,同时由于工业的发展导致水体水质的不断恶化,人类可以利用的水资源越来越少,淡水资源的减少将直接影响人类的生存及社会的发展。据相关统计,到 2025 年,全球将会有 2/3 的人口出现用水困难的现象。而我国的淡水资源总量虽位居世界前列,但人均用水量却极其少,仅为世界平均水平的 1/4,是全球 13 个人均水资源最贫乏的国家之一[1].同时,伴随着粗放型经济的发展,水污染现象十分严重,导致我国水资源日趋短缺,不仅严重制约了我国经济的发展,而且还严重威胁到人民群众的生活质量和身体健康。

近 30 多年,随着科技的进步及市场需求的不断提高,我国的皮革年产量正以直线速度快速增长。2006 年至 2012 年期间,我国的皮革产量更是突飞猛进,每年的皮革总产量基本维持在 7 亿平方米左右,尽管受到世界经济及其他多种因素的影响,2013 年之后,我国的皮革产量虽有所下降,但 2014 年的生产总量也有 5.94 亿平方米之多[2],我国已经被世界公认为全球最大的“皮革加工厂”.伴随着皮革行业的发展,其所带来的环境污染问题也越来越受到关注,在我国被认定的 20 个污染最严重的行业中,皮革工业位居第五位[3],其中水污染是其最主要的污染之一,因此节水和治理污水就显得尤为重要。

随着人们环保意识的增强及我国环保事业的快速发展,在深刻认识到制革行业对水体污染的严重后果后,于 2013 年年底,我国针对皮革行业废水颁布了新的《制革及毛皮加工工业水污染物排放标准》(GB 30486-2013),与之前其排放所参照的《污水综合排放标准》(GB 8978-1996)相比,现有企业污染排放标准和新企业的准入门槛更加严厉。目前,我国针对皮革污水的治理虽已经形成较完善的技术体系,但由于企业之间加工工艺的不同及所用原料等差异,往往会造成制革废水水质差异性较大,使废水的处理在实际运行过程经常出现出水水质不能达到预期目标及运行费用偏高等现象,因此探索出可以高效、低能耗、易安全稳定运行的皮革污水处理工艺也就成为制革行业的头等大事,是实现其可持续发展的重要因素。

1.2 皮革废水的来源及水质特性

1.2.1 皮革废水来源

在以动物原皮为加工材料时往往会经过一些机械处理和化学处理[5].我国虽然是制革大国,皮革产量居世界前列,但制革技术更新发展相对缓慢,当前大多数制革企业的生产工艺一般要经历以下工序,见图 1[6].

(1)鞣前准备工段

该工段主要是从浸水至水洗工序,在此生产过程中会产生大量的皮屑、烂肉、毛发等有机废物,因此该工段是整个制革废水中 CODCr的主要来源。同时在浸灰脱毛工序中一般会经常使用一些化工原料,例如会以硫化钠作为常用的脱毛剂,这也是制革废水中硫的主要来源[7].鞣前准备工段所产生的污水是整个制革废水的重要组成部分,其水量约占总废水量的七成[8].

(2)鞣制工段

该工段主要包括浸酸、鞣制两个工序。浸酸工序一般是在酸性条件下进行,一般控制 pH 值为 3 左右[9].而在鞣制工序中常被用到方法有铬鞣法和植鞣法,目前八成的制革企业会采用铬鞣法,而铬鞣法在使用过程中仅有 60%~70%的三价铬会被动物皮吸收,而剩余的铬将会进入废水中[10].

鞣制工段所产生的废水量占总废水量的 8%左右[11],其水质中包含的重金属铬对生物的危害极大,因此必须严格控制其出水水质。

(3)鞣后整饰工段

鞣后整饰工段是从削匀到最后成品,该工段所产生的污水量约占总水量的 20%左右,一般在该工段会使用一些加脂剂、染料等。

通常情况下,我国皮革生产的总耗水量如下:加工猪皮产生废水 0.3~0.5 吨/张,加工羊皮产生废水 0.2~0.4 吨/张,加工黄牛盐湿皮产生废水 1.0~1.5 吨/张,加工水牛盐湿皮产生废水 1.5~2.0 吨/张[12].制革行业属于一种高耗水行业,其废水中不仅有大量难降解有机物,同时还含有一些六价铬、三价铬等重金属污染物,因此制革废水是一种对环境有很大危害的工业废水。

1.2.2 皮革废水的水质特性

一般皮革废水中综合废水的水质概况见下表 1[13-15].

一般皮革废水有以下特点:

(1)水质水量变化大

皮革生产有旺季和淡季之分,其废水总量随生产量的变化而变化,同时大部分皮革加工企业所生产的产品不一,导致其生产工序多种多样,从而造成废水水质瞬时性强[16].

一般情况下每天会出现 2-6h 左右的排水高峰期,同时各项工序所产生的废水水质差别极大且其所带来的废水水量变化不一,因此导致制革污水的冲击负荷很大。

(2)硫化物

废水中硫化物的产生主要集中在脱毛浸湿工序,一般在酸性条件下,含硫废水极易产生 H2S 气体,而 H2S 气体不仅臭味难闻且具有毒性,人体若是长时间处在高 H2S 的环境下,易出现缺氧头晕现象,严重时会危急人的生命[17].同时,若水体中硫化物过高,往往会破坏微生物细胞的正常结构,使其失去活性[18].因此,必须严格控制进入生物处理体系内硫化物的浓度,一般最高值不超过 20mg/L[19].

(3)色度

皮革废水的颜色较深,若不经处理直接排入河道内,将直接影响水体中植物的光合作用,若长期不能接受到阳光,植物无法进行光合作用产生氧气,则水中氧气不足将直接破坏水体的生态系统。

(4)pH 值及氯化物

各工段因其所采用的生产工艺要求,导致其排放出的废水 pH 值差异性很大,其中浸酸工段所产生的废水 pH 值在 3 左右,而脱毛工段则在 11 左右,因此造成除铬鞣废水显酸性外,其他综合废水 pH 值在 8-12 之间。废水中氯离子浓度主要受原料皮保存方式的影响以及在浸酸和鞣制过程中会将大量的盐排放到水中,高浓度的氯化物会对微生物生长起到抑制作用。

(5)重金属铬

传统鞣制过程中,铬的有效利用率比较低,一般不到七成,废水中铬盐主要是以 Cr3+和 Cr6+形式存在,其中以 Cr6+的毒性最大,而且很容易被人体吸收而聚积[20],经消化道侵入可引起呕吐、腹痛,长期接触可引起肺癌、肠道疾病和肾中毒等[21,22],过量的 Cr6+还会对水生物有致死作用。但是,由于经铬鞣工艺处理后的成品皮革皮质柔软具有弹性,而且生产成本低廉,这是其他工艺很难取而代之的所能效果,正是由于铬鞣工艺其优越性,所以大多数企业至今仍都会采用铬鞣工艺。

(6)高浓度有机污染物及氨氮

在制革过程中,每 3.5 吨原皮才能生产出约 1 吨的成品皮革,而原料皮中的油脂、皮渣、肉、毛、血污等废弃物很容易进入废水之中,因而导致废水中有机污染物浓度过高,化学需氧量浓度一般在 3000mg/L-6000mg/L.

氨氮的来源主要有以下两方面组成:一是在加工过程中加入的各种铵盐,如硫酸铵、氯化铵等化工原料的使用;二是由皮革自身有机氮转化而来,这是因为动物原皮在处理时部分动物蛋白质进入水体中,从而不断分解产生较多的氨氮[23].皮革废水中的氨氮浓度一般在 150mg/L-500mg/L 之间。

1.3 皮革废水处理技术国内外研究现状

针对皮革废水我国现有的处理工艺已经相对较为丰富,目前常采用“分流+集中、物化+生化”的处理技术。分流模式主要有“两水分流”、“三水分流”或“五水分流”的三种模式。两水是指:含铬废水、除含铬废水外的其他废水;三水是指:含铬废水、含硫废水、综合废水;五水是对皮革加工企业所产生的废水分流的更为细致,主要是将铬鞣废水、浸灰废水、综合废水、雨水和生活污水等分开处理[24].多水分流处理模式与传统混合处理模式相对比,其优点是可以针对不同水质采用特殊处理方法,在一定程度上可以提高出水水质。下文以三水分流模式简述皮革废水处理现状。

1.3.1 含铬废水处理

目前,我国针对含铬废水的处理方法较为成熟的工艺主要是采用加碱沉淀法、加碱-混凝剂联用法和直接循环法这三种方法,同时也在不断探索研究新的工艺,资料可查的有电解法、离子交换法、微生物法等新工艺技术。

(1)加碱沉淀法

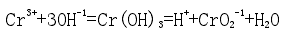

加碱沉淀法是一种最常用传统工艺方法,其主要依据 Cr(OH)3的两性特征,其反应方式如下[25]:

废水中的铬在酸性条件下以碱式硫酸铬[Cr(OH)SO4]的形式存在,易溶于水,加碱调pH 至 8.0-8.5 后生成 Cr(OH)3沉淀,再经压滤脱水后形成铬泥。目前,常用的碱剂主要有 NaOH[26]、Ca(OH)2[27]和 MgO[28]三种,这三种碱剂的沉淀特性比较见表 2.

加碱沉淀方法具有工艺简单,操作方便,成本低廉等优点,我国多数企业采用此方法。但其最大缺点在于受水质中悬浮物等浓度的影响较大,易出现沉淀不彻底,导致出水水质超标。

(2)加碱-混凝剂联用法

目前,在工程中针对含铬废水采用加碱-混凝剂联用的处理方法已成常态,但大量的研究都在围绕加不同的絮凝剂展开。王敏等[29]研究采用 NaOH-PAC 沉淀絮凝法去除废水中的铬,郭沛涌等[30]

研究采用硫酸亚铁作为制革废水的混凝剂都可以对总铬的去除产生一定效果。但混凝剂的用量会随废液中悬浮物、有机物等含量的升高而增大,造成铬泥量也会增加,而铬泥作为危险废弃物,泥量的增加将直接导致处理成本的增大。

(3)直接循环法

直接循环法的使用原理是将经过过滤、补充离子等处理后的铬鞣废水重新回用到制革工序中,其中浸酸液在使用多次后可以排掉,铬鞣液可以重复加盐、加酸、蒙囿剂等调节离子强度后可以重复使用,这种工艺最早是由 M.H.Dawis 和 J.G.Scroggie 两位澳大利亚科学家最先提出的[31,32].

直接循环法从理论层面上可以具有投资少,原理不复杂,操作易控制,可以使原料等到最大限度的重复使用,以此来减少污染物的排放,减少处理成本,但这种办法在实际运行过程中发现,随着铬鞣剂重复使用多次后,水中的蛋白质、油污等浓度越来越高,从而直接影响皮革的质量,因此,直接循环法可以短期内使用,但不适合长期循环。

(4)其他处理新工艺

a.电解法Zaroual 等[33]研究采用铁做可溶性电极,在一定条件下对皮革废水中的铬去除率可达到 99%以上;Sirajuddin 等[34]采用 Pb 作为阳极,Cu 作为阴极,1%HNO3和 NaHCO3作为电解液,在酸性条件下 Cr3+回收率可达到 99%;赵丽等[35]采用铁做阳极,在直流电作用下处理工业含铬废水初始浓度小于等于 600mg/L 时去除率能达到 94%以上。电解法虽然不需要投加药剂,产生污泥量少,操作方便易实现自动化,且我国对电解法的研究已有数十年,但其在皮革废水中的应用仍仅停留在实验阶段。

b.膜分离技术

Alfredo 等[36]研究采用超滤和纳滤联合工艺处理含铬废水,所得废液经浓缩后可回用到铬鞣工段。A.I.Hafez 等[37]利用反渗透膜处理铬鞣废水,结果表明当废水中盐浓度不大于 5000mg/L 时,反渗透膜法可有效地分离回收 Cr3+.费德君等[38]以磷酸三丁酯为活性载体建立液膜体系,对皮革废水中的 Cr3+的萃取率可达到 99.79%.膜分离技术虽然能耗低、效率高、铬回收液纯度高,但该技术在实际生产中受技术和经济影响制约,在国内尚属于研究阶段。

c.微生物吸附法牟俊华等筛选出高效吸附三价铬的菌株 ChrB4-4,通过正交试验表明在温度 30℃、pH6.0、吸附 72h 的最佳条件下,菌株 ChrB4-4 吸附三价铬能力最强,吸附率可达 29.1%.

利用微生物的吸附去除铬,虽然现有技术的去除效率低,并没有得到实际工程的应用,但是这种方法不会出现二次污染,并且投资额度少,非常值得继续深入的探索。

1.3.2 含硫废水预处理

含硫废水中硫化物浓度一般在 2000-4000mg/L,而硫化物的毒性很强,若不进行处理,非常容易导致微生物失去活性,将直接影响废水的生物处理效果。目前,处理含硫废水的工艺很多,主要包括化学沉淀法、催化氧化法、酸化吸收法。

(1)化学沉淀法

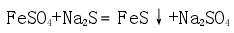

徐玲娥等[40]选用 FeSO4、聚合氯化铝、Al2(SO4)3等多种絮凝剂分别对含硫废水做絮凝沉淀试验,结果表明使用 FeSO4的运行成本最低。FeSO4去除硫化物的反应方程式如下:

由于采用 FeSO4作为絮凝剂时生成的 FeS 絮体细小,不易沉淀,因此工程应用时往往会与其他絮凝剂联合使用。化学沉淀法去除含硫废水工艺反应迅速,操作简单,污水中硫离子去除完全,但沉淀剂用量大,产生污泥量大,易造成二次污染。

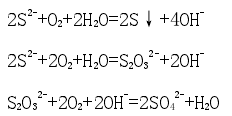

(2)催化加氧法

催化加氧法是依靠硫酸锰的催化作用,在碱性条件下通过空气中的氧将 S2-氧化为单质硫及硫酸盐,其反应方程式如下[41]:

因在反应中需要投加一定量的硫酸锰作为催化剂,而锰离子属于重金属,废水中锰离子的增加也会造成污染,因此要严格控制催化剂的使用量。催化加氧法相对于化学沉淀法产生污泥量少,但操作复杂。

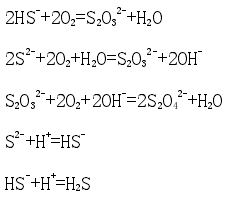

(3)酸化吸收法

酸化吸收法是根据硫化物在酸性条件下生产 H2S 气体,再利用碱液将 H2S 吸收产生Na2S 回用,其反应方程式如下:

这种方法对硫化物的吸收率高,但是要求反应设备具有耐酸碱性,从而导致设备成本增加,且这种方法操作复杂,目前国内很少采用此方法[42].

(4)臭氧氧化臭氧(O3)是一种非常高效的强氧化剂、杀菌消毒剂、脱色剂和除臭剂,臭氧氧化能力极强,且反应迅速。徐洪斌等[43]

利用其优点,用臭氧氧化处理含硫废水,其反应方程式如下:

1.3.3 综合废水处理

综合废水因其水量大,水质成分复杂,且水中含有较多难以被生化降解的污染物,所以一直是大多数环保工程专家研究的对象。目前,处理综合废水的工艺有很多,且效果参差不齐,但基本都包含有一级物化处理和二级生化处理这两种工序,从工程运行上来看,一级和二级联合处理后的废水水质较为稳定,其出水效果基本差不多,但随着环保要求的提高,仅依靠一级物化处理和二级生化处理所能达到的效果远远不能满足现在的环保要求,因此探索三级处理就显得尤为重要,其中常用的三级处理主要是高级氧化处理,包括臭氧氧化工艺,次氯酸钠氧化工艺等,但这些工艺在现在的皮革废水处理工程中鲜有报道。

一级处理工艺主要是通过物理方法去除水中大颗粒物质,其处理工艺是有依靠格栅通过机械方式去除水中的皮毛、腐肉等较大的颗粒杂物,然后通过预测池等借助自然沉降或化学絮凝助沉等工序去除水中较小的颗粒杂物,最后通过调节池等,通过一定反应条件,调节水质的酸碱性,以利于满足后期生化所需要的条件,通过一级物化处理后可以大大减轻二级处理的污染负荷量。

二级处理工艺就是需要依靠微生物的自身能力,通过自身新陈代谢作用消耗水质中的污染物,且微生物自身的吸附能力也可以去除一大部分的污染物,二级生化处理工艺运行非常稳定,运行费用低廉,这也是大多数皮革废水处理所必须采用其处理的原因,目前在皮革废水的处理过程中采用的工艺主要有氧化沟法、SBR 法、UASB 法、A/O 法、多段 A/O 法、生物接触氧化法等。

(1)氧化沟工艺

氧化沟工艺在污水处理方面有着悠久的历史,其运行费用低廉,设备投资少,工艺流程简单,不容易出现问题,因此一直是大家备受青睐的污水处理工艺。近些年,我国的制革废水也是多多少少的有利用氧化沟工艺处理的,陈学群等[44]和杨建军等[45]在皮革废水的处理工程实例中均有用到这中工艺,实际运行效果表明,氧化沟工艺在实际运行中运行费用低,占地面积小,出水 COD 的浓度可以做到 100mg/L-300mg/L 之间。

(2)SBR 法

SBR 工艺是一种间歇运行的废水处理技术,因皮革废水是一种含盐量很高的废水,故采用这种工艺是一种很不错的选择。冯远群等[46]和许春兰等[47]都曾在皮革废水处理工程中应用到该工艺,从长期的运行效果可以看出来,通过处理后的废水水质有了很大的改善,出水 COD 的浓度可以做到 100mg/L-300mg/L 之间,可以满足《制革及毛皮加工工业水污染物排放标准》中间接排放限值,因此是一种值得借鉴尝试的工艺。

(3)UASB 法

UASB 工艺也是一种很常用的污水处理工艺,这种工艺依靠 UASB 反应塔,在污水自下而上通过反应器时,污水中的大部分有机物就可以被降解,这是因为这种反应器中有大量的污泥颗粒,污水通过反应器时与污泥相互接触发生生化反应,以此达到去除污染物的要求。近些年来,UASB 反应塔在工程运用中也是越来越多,随处可见,马兴元等[48]

就在实际的工程案例中运用 UASB 反应塔处理皮革废水,出水稳定而且运行费用低廉,受到一直的好评,并且产生的甲烷气体还可以回收应用到其他方面,从资源回收方面实现废物的重新利用。

(4)多段 A/O

多段 AO 工艺在废水处理工程中也是一种很常用的生化处理工艺,皮革废水在处理时可以充分利用其优点,起到脱氮节能的效果,同时这种工艺还可以很好的提高污泥的浓度,减少生物池的占地面。李建政等[49]利用多段 A/O 工艺作为制革废水二级生物处理单元,运行结果表明通过多段 A/O 工艺的处理后出水氨氮浓度在 3.6mg/L 左右。

从多数工程实例中可以证明,一级和二级联合处理后的废水水质较为稳定,其出水效果基本差不多,出水 CODCr浓度一般在 100mg/L~300mg/L 之间,仅能满足《制革及毛皮加工工业水污染物排放标准》中间接排放限值,如果要达到直接排放限值以下,往往需要在二级处理后增加高级氧化处理工艺。目前,处理皮革废水中采用的高级氧化技术主要是 Fenton 氧化法,王成军[50]等研究了 Fenton 试剂对以加工牛皮为主的皮革废水的处理效果及影响因素,结果表明 Fenton 氧化工艺对 CODCr去除率可达到 73.3%,CODCr浓度降至 89mg/L.但 Fenton 氧化法处理皮革废水的工程案例却鲜有报道,同时其他高级氧化技术如臭氧、次氯酸钠等处理皮革废水二级生化出水的研究更少。

1.4 课题研究的内容

1.4.1 本课题的提出

皮革行业是我国制造业的重要组成之一,我国的皮革产量位居世界前列,但伴随着皮革产业的发展也带来了严重的污染问题。目前,处理综合废水的工艺有很多,而且效果参差不齐,但基本都包含有一级物化处理和二级生化处理这两种工序,从工程运行上来看,一级和二级联合处理后的废水水质较为稳定,其出水效果基本差不多,但随着环保要求的提高,仅依靠一级物化处理和二级生化处理所能达到的效果远远不能满足现在的环保要求,因此探索三级处理就显得尤为重要,其中常用的三级处理主要是高级氧化处理,包括臭氧氧化工艺,次氯酸钠氧化工艺等,但这些工艺在现在的皮革废水处理工程中鲜有报道。

目前,针对皮革废水处理工艺主要存在两大难题。首先,皮革园区作为专业的皮革制造基地,“集中制革、污染集中治理”的生产模式已经初见规模,但由于各制革企业在铬鞣工段中所采用的工艺、设备及管理各不相同,集中处理时若只采用加碱沉淀法易出现沉淀不彻底,导致出水水质超标的现象。但如果采用加碱-混凝工艺,混凝剂的投加会使铬泥量增加,而铬泥作为危险废弃物,泥量的增加将直接导致处理成本的增大。

其次,从工程运行上来看,一级和二级联合处理后的废水水质较为稳定,出水 CODCr浓度一般在 100mg/L-300mg/L 之间,但出水中仍有较多未被生物降解的有机污染物。如果要达到直接排放限值以下,往往需要在二级处理后增加高级氧化处理工艺。目前,处理皮革废水中采用的高级氧化技术主要是 Fenton 氧化法,但 Fenton 氧化法运行成本较高,对设备要求苛刻,如何降低成本就尤为重要,同时其他高级氧化技术如臭氧、次氯酸钠等处理皮革废水二级生化出水的研究就更少。

1.4.2 课题研究内容

本课题以驻马店市某皮革生产园区为例,该园区采用“集中制革、污染集中治理”

的生产模式,园区内共有 6 家大型皮革生产企业与 1 家治污中心。治污中心在实际运行过程中上述问题较为突出,含铬废水仅采用加碱沉淀工艺处理,效果很差,综合废水通过先物化后生化相结合的方式处理后, 出水 CODCr浓度仅能满足国标中间接排放限值。

故本课题针对上述问题设计实验,逐一研究。

1、监测园区内治污中心各单元的运行工况,并对所得数据进行分析,为后序新工艺的确定提供参考依据。

2、针对含铬废水的处理,设计实验对比加碱沉淀法、加碱-絮凝剂联用法、先加碱沉淀后再使用絮凝剂助沉法、先加碱沉淀后再使用砂滤罐处理法四种工艺的处理效果及成本分析。

3、设计针对皮革废水二级生化出水采用混合填料处理工艺的实验研究,探索填料处理工艺的可行性。

4、研究对比次氯酸钠氧化、臭氧氧化、Fenton 氧化三种高级氧化工艺对综合废水二级生化出水的处理效果。

5、结合上述实验研究,取最佳处理工艺处理皮革废水,在实际工程中验证最佳工艺的处理效果。

1.4.3 课题研究意义

本课题来源于实际工程案例,以工程运行中实际存在的问题为研究对象,通过实验研究探索解决这些问题的有效途径,并将实验结果与实际工程运行相结合,为推动皮革废水处理技术创新与发展提供理论依据。