电火花加工论文范文第四篇:探究电火花加工不同工件材料的表面粗糙度值及加工时间

摘要:电火花成形加工过程中采用紫铜为电极,在相同的电参数与非电参数下对1Cr18Ni9Ti(不锈钢)、30CrMnSi、2A12(铝合金)、TC6(钛合金)等航空航天材料进行试验,以加工时间、工件加工成形表面粗糙度为研究目标进行规律探究,结果发现:电火花成形小孔直径为3 mm深度为2.5 mm时,加工时间相对较短的为铝合金,加工钛合金小孔时间最长约为铝合金的12倍。加工钛合金工件表面会出现灼伤的颜色变化层,航空清洗剂无法清洗处理,不符合航空零部件原材料色泽的要求。加工30CrMnSi工件小孔内径表面质量相对较高,4种不同材料的工件加工成形表面粗糙度值均在2.6 um以下,满足零部件高精度要求。

关键词:电火花成形加工;电火花线切割;加工时间;表面质量;

作者简介:常星星(1993-),男,安徽六安人,助理工程师,硕士,研究方向:航空航天零部件加工工艺研究。通信地址:安徽省芜湖市鸠江区万春中路8号安徽天航机电有限公司(241000);陈建彬 通信地址:安徽省芜湖市鸠江区万春中路8号安徽天航机电有限公司(241000);冯孟亮 通信地址:安徽省芜湖市鸠江区万春中路8号安徽天航机电有限公司(241000);葛鑫 通信地址:安徽省芜湖市鸠江区万春中路8号安徽天航机电有限公司(241000);

Abstract:In the process of EDM,red copper is used as electrode,and aerospace materials such as 1 Cr18 Ni9 Ti(stainless steel),30 CrMnSi,2 A12(aluminum alloy) and TC6(titanium alloy) are tested under the same electrical and nonelectrical parameters to explore the rules with machining time and surface roughness of workpieces as the research objectives.The results show that when the EDM hole diameter is 3 mm and the depth is 2.5 cm,the machining time of aluminum alloy is relatively short,and the machining time of titanium alloy is the longest,which is about 12 times that of aluminum alloy.There will be a burnt color change layer on the surface of processed titanium alloy workpiece,which cannot be cleaned by aviation cleaning agent and does not meet the color requirements of raw materials for aviation parts.The surface quality of small hole inner of processed 30 CrMnSi workpiece is relatively high,and the surface roughness values of processed workpieces of four different materials are all below 2.6 μm,which can meet the high-precision requirements of parts.

Keyword:EDM; WEDM; Machining time; Surface quality;

电火花成形加工(Sinker EDM)是指在一定的介质(工作液)中,通过电极和工件之间脉冲放电的电蚀作用,对工件进行加工的方法。其加工原理是,当电极和工件之间施加很强的脉冲电压时,会击穿介质绝缘强度最低处。由于放电区域很小,放电时间极短,所以,能量高度集中,使放电区的温度瞬时高达10 000~12 000℃,工件表面和电极表面的金属局部熔化、甚至汽化蒸发。局部熔化和汽化的金属在爆炸力的作用下抛入工作液中,并被冷却为金属小颗粒,然后被工作液迅速冲离工作区,从而使工件表面形成一个微小的凹坑。一次放电后,介质的绝缘强度恢复等待下一次放电。如此反复使工件表面不断被蚀除,并在工件上复制出电极的形状,从而达到成形加工的目的,它是一种非传统的材料去除方式之一[1,2].

近年来,随着现代科学技术的发展,电火花成形加工技术在制造业领域占有重要地位,是实现难加工材料、复杂零部件精密加工的有效手段。电火花成形加工相对于其他传统加工技术而言,其发展历史并不长久,对其加工机理与适用范围的研究也不充分。应用电火花成形加工不同材料的工件,可达到的表面粗糙度值及加工成形所需时间虽然有一些参考,但工件材料的物理性能存在差异,实际可达到的表面粗糙度值及加工成形所需时间需要试验获取。

本文以航空零部件电火花成形加工中不同材料的工件,通过试验探究加工不同工件材料可达到的加工表面粗糙度值及加工成形所需时间,旨在为制造业应用电火花成形加工提供一定的参考。

1 试验目的

针对不同材料(不锈钢、30Cr Mn Si、铝合金、钛合金)的工件采用电火花成形加工,在相同的加工参数和等同的试验条件下,测取工件加工成形表面粗糙度值及加工成形所需的加工时间。

2 试验方案

2.1 试验工件材料及数量

在航空零部件制造过程中,大多数的材料为强度高或者密度小等合金材料[3].因此,本文以不锈钢、30Cr Mn Si、铝合金、钛合金为研究对象,选取试验工件4种材料为:1Cr18N i9Ti(不锈钢)、30Cr Mn Si、2A12(铝合金)、TC6(钛合金)。试验工件数量:4种材料的工件各加工3个,试验工件数量为12个,每种材料加工的试验结果取3个试验工件的平均值。

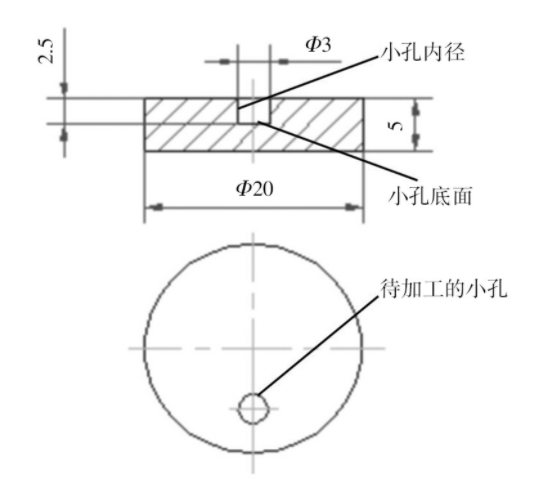

2.2 试验工件加工图样

试验工件加工图样,如图1所示。电火花成形加工的孔是直径3 mm,孔深2.5 mm的小孔。

2.3 试验设备

1)试验加工设备为台湾CHMER EDM电火花成形加工机床;2)电火花成形加工后,便于工件小孔内径表面粗糙度测量的切割设备为DK77402G型电火花线切割机;3)表面粗糙度测量设备为Marsurf SD 26表面粗糙度测量仪。

图1 试验工件加工图样

2.4 电极材料选择

在电火花成形加工中,电极材料通常有石墨、紫铜、钨铜等导电性能较好的材料[4,5].考虑电极制作成本与加工中的电极损耗等影响,本文试验选择圆柱形紫铜电极材料,紫铜成形直径为3 mm,夹头处直径为7 mm,如图2所示。

图2 紫铜电极

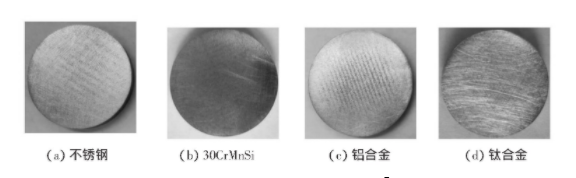

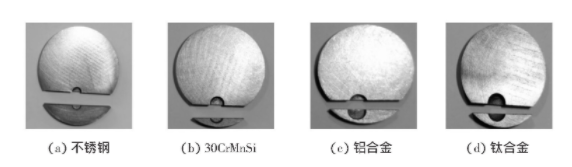

2.5 工件加工前处理

为减小工件加工成形误差,分别对4种材料的12个试验工件的加工表面,在电火花成形加工前进行表面抛光处理[6].试验工件加工前表面抛光处理后,如图3所示。

图3 试验工件加工前表面抛光处理后照片

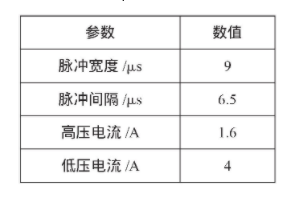

2.6 工件加工电参数和非电参数

工件加工选择的电参数如表1所示,极性为正极性(工件接正极,电极接负极)。工作液为Vacmul EDM3美孚维美电火花机油。

下载原表

2.7 工件加工后处理

在测量工件加工后的小孔内径表面粗糙度时,为保证粗糙度测量设备的探针更好地接触小孔内径轮廓,对加工成形的试验工件进行电火花线切割[7]处理,其切割后工件形状如图4所示。

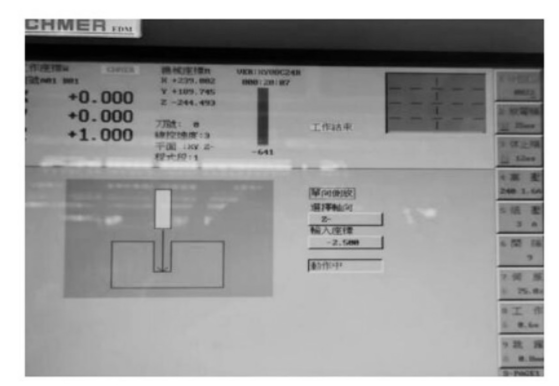

2.8 工件加工及测量

电火花成形加工机床操作界面如图5所示,操作界面显示加工时间及设定的电参数。

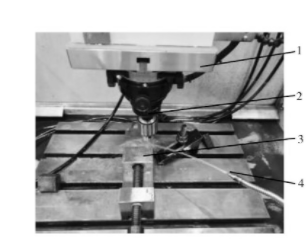

电火花成形加工现场如图6所示,电火花成形加工主要由CHMER EDM电火花成形加工机床、电极夹块、工件夹块、工作液等组成。

图4 试验工件加工后电火花线切割后照片

图5 机床操作界面

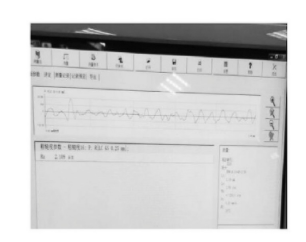

试验工件小孔加工表面粗糙度测量值读取界面如图7所示,表面粗糙度测量现场如图8所示。加工表面粗糙度测量,通过表面粗糙度测量仪指针探头在工件表面上的滑动来测量其表面粗糙度Ra值,测量精度可以达到0.01 um.

图6 电火花成形加工现场

1.加工机床2.电极夹块3.工件夹块4.工作液

3 试验结果及分析

由图4可知:工件加工的成形小孔轮廓较为完整,形状较好。一方面是由于成形加工过程中电极与工件形成的放电通道能量转移能力强,在单位时间内蚀除的颗粒可以排除加工间隙,减小蚀除物的堆积,若蚀除物在加工过程中不能及时的排除,间隙堆积会引起"二次放电"现象,导致加工条件恶化,甚至会产生短路状况,影响电火花成形加工的稳定性和加工精度[8,9].另一方面是由于紫铜电极材料本身具有良好的导电性能以及足够的硬度与强度,使得电极底端放电更加均匀有效,进而保证加工成形的稳定性。但是加工后的4种工件表面形貌(粗糙度)有所不同,而在钛合金材料表面有明显的灼伤现象。用特制的航空清洗液对加工后的4种工件进行清洗,钛合金成形的灼伤表面不能够清洗除去,若用砂纸进行打磨,将影响工件的尺寸公差。在航空零部件的工艺生产单要求中,灼伤的表面无法满足原材料的光泽度要求。

图7 表面粗糙度测量值读取界面

图8 表面粗糙度测量现场

3.1 工件加工成形所用的时间

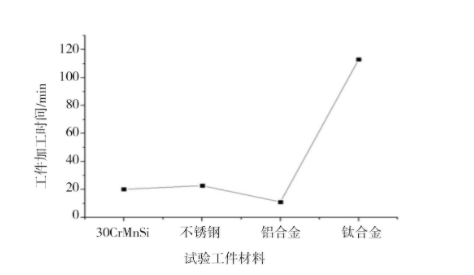

4种不同材料试验工件,电火花成形加工所用的时间,试验结果如图9所示。

由图9可知:电火花成形加工,在相同的电参数与非电参数下加工不同材料工件,加工成形所用的时间是不同的。不锈钢与30Cr Mn Si材料所消耗的时间大致相同,铝合金材料加工时间最短,这是由于铝合金具有低密度的特点,在相同的放电参数下单位时间内蚀除材料的体积更大,钛合金材料加工所消耗的时间为铝合金的12倍左右,这主要是因为钛合金拥有超强的硬度,在电火花成形加工中电参数单位时间内所蚀除的工件面积相对较小。

图9 工件加工时间试验结果

3.2 工件加工成形表面粗糙度

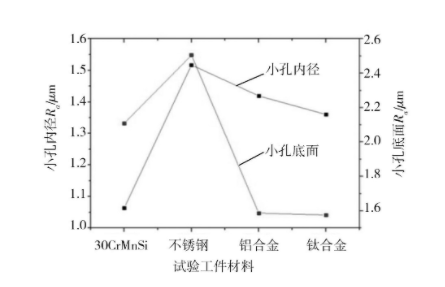

对4种不同材料12个(每种3个)试验工件,电火花成形加工表面粗糙度,每个试验工件以不同路径测量10次取平均值,加工成形表面粗糙度试验结果如图10所示。

图1 0 加工成形表面粗糙度试验结果

由图10可知:电火花成形加工30Cr Mn Si材料小孔内径表面粗糙度最好,其表面粗糙度为Ra1.06μm,4种不同材料工件小孔内径表面粗糙度优劣顺序为:30Cr Mn Si>钛合金(TC6)>铝合金(2A12)>不锈钢(1Cr18Ni9Ti)。电火花成形加工钛合金材料小孔底面表面粗糙度最好,其表面粗糙度为Ra1.57μm,4种不同材料工件小孔底面粗糙度优劣顺序为:钛合金(TC6)>铝合金(2A12)>30Cr Mn Si>不锈钢(1Cr18Ni9Ti)。

依据本文试验结果及电火花成形加工原理,并查阅现有相关资料[10,11],在相同的加工参数和等同的试验条件下,电火花成形加工不同材料的工件,由于工件材料的物理性能(熔点、硬度和强度等)不同,形成的放电凹坑大小不同,导致工件成形表面粗糙度值及所需的加工时间有明显的变化。

4 结论

本文针对航空零部件常用材料(不锈钢、30Cr Mn Si、铝合金、钛合金),在相同的加工参数和等同的试验条件下,进行电火花成形加工试验,试验结果表明:

(1)电火花成形加工不同材料的工件,工件成形表面粗糙度值及工件成形所需的加工时间均有所不同。

(2)对相同的工件材料,电火花加工工件成形不同的形状(本文小孔内径和底面),工件成形表面粗糙度值也有所不同。

(3)电火花成形加工4种不同材料工件小孔所需的加工时间长短顺序为:钛合金(TC6)>不锈钢(1Cr18Ni9Ti)>30Cr Mn Si>铝合金(2A12)。

(4)电火花成形加工4种不同材料工件小孔内径表面粗糙度优劣顺序为:30Cr Mn Si>钛合金(TC6)>铝合金(2A12)>不锈钢(1Cr18Ni9Ti),小孔底面粗糙度优劣顺序为:钛合金(TC6)>铝合金(2A12)>30Cr Mn Si>不锈钢(1Cr18Ni9Ti)。

电火花成形加工4种不同材料工件小孔表面粗糙度优劣顺序仅是试验所得,还需进一步理论探索和研究。

参考文献

[1] Hang Dong,Ming Li,Tong Liu,et al.Mechanism study of sinking electrical discharge machining using water-in-oil nanoemulsion.Internati

onal Journal of Advanced Manufacturing Technology,2019,105(5-6):2309-2320 .

[2]Nitin S. Chityal, Amar Bhandare ,U .A. Dabade. Experimental investigation on a shield and magnetic assisted EDM of EN24steel.Materials

Today:Proceedings, 2019,19(Pt 2):594-598.

[3] Dr.Yizhou Zhu, Prof. Yifei Mo. Materials Design Principles for Air Stable Lithium/Sodium Solid Electrolytes Angewandte Chemie Internati

onal Edition,2020,132 (40):17625-17629.

[4]都金光,秦功敬,马军,等。电火花成型加工Inconel 718电极损耗及材料去除率研究[J].机械设计与制造,2017(11):191-194.

[5]王琳电火花成型电极的高速切削加工[J].模具制造2010(12):82-86.

[6]李勇勇郭钟宁,唐勇军。超声辅助电火花沉积装备的设计[J]机床与液压,2009(9):50-53.

[7]B.L. Ovsyannikov,A. B . Shvetsova.Features of Controlling the Process of EDM Cutting with a Thin Wire Electrode. Surface Engineering a

nd Applied Electrochemistry,2020,56 (4):407-414.

[8]李聚才超声振动辅助电火花加工Si Cp/AI复合材料技术研究[D]济南:山东大学, 2020

[9]黄青宇电火花加工蚀除物和气泡在间隙中分布状态仿真研究[D].哈尔滨: 哈尔滨工业大学, 2017 .

[10]王迪电火花成型技术在模具制造中的应用与研究[J]现代制造技术与装备,2018(8):53+57.

[11]陈健。高效精密绿色数控电火花成型关键技术研究及应用[D].杭州:浙江大学, 2016.