铆工技师论文精选范文第六篇:框架断路器桥形触头的铆接方案及具体完善措施分析

摘要:桥形触头适用于抽屉式断路器,用于断路器本体和抽屉座快速离合,方便断路器本体检修或更换。介绍了框架断路器桥形触头铆接方案完善过程,从单轴铆接、双轴铆接、粗定位+双轴铆接,再到自动铆接,方案由简及繁,定位稳定性不断提高,对工人技能的依赖不断弱化,表明完善的工艺方案对提高工效,提高产品质量,降低工人劳动强度有积极的影响。

关键词:框架断路器; 桥形触头; 铆接方案; 单轴铆接; 双轴铆接; 自动铆接;

Abstract:Bridge type contact is suitable for withdrawable circuit breaker,which is used for fast-on and fast off of circuit breaker body and withdrawable unit,which is convenient for circuit breaker to be repaired or replaced.The improvement process of bridge contact riveting scheme for frame circuit breaker is introduced.From single axis riveting,double axis riveting,rough positioning + double axis riveting,and then to automatic riveting,from simple to complex,the positioning stability is constantly improved,and the dependence on worker skills is weakening.It shows that the perfect process scheme has a positive impact on improving work efficiency and product quality and reducing labor intensity.

Keyword:frame circuit breaker; bridge contact; riveting scheme; single axis riveting; double axis riveting; automatic riveting;

0 引言

桥形触头是断路器重要部件,它是将断路器导电体运动部分(本体)和静止部分(抽屉座)连接起来的一个重要枢纽,其与动触头之间接触电阻大小和接插可靠性对断路器温升及短路故障电流下的热稳定性有重大影响[1].常见桥形触头由两组触片组成,每组触片可绕一轴销转动,在轴销的另一侧,两组触片形成圆弧插口,方便动触头的插入,两组触头的轴销与插口之间设有弹簧,以提供桥形触头与动触头的接触压力[2].为使桥形触头结构紧凑、体积小巧,桥形触头两轴销常采用两端铆接的方式,即将轴销中空的两端铆开,以使触片不能从轴销脱出,同时,触片与轴销保持相对可转动状态。现有轴销铆接方式常由人工借助带锥小轴直接锤击的方式,工具少、速度快,但铆接质量很难达到桥形触头技术要求,或变形不足存在触片从轴销脱出,桥形触头散架的隐患;或变形严重存在触片与轴销卡死,动触头不能插入桥形触头的问题,因此,需对桥形触头轴销铆接方式作深入研究。

1 框架断路器桥形触头

桥形触头适用于抽屉式断路器,可使断路器本体和抽屉座快速离合。

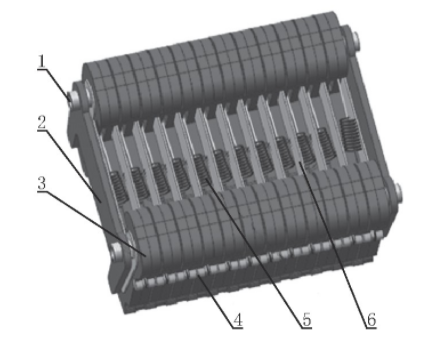

图1为一种框架断路器桥形触头,主要由:1轴销、2支架、3触头、4小轴、5弹簧、6隔板组成,两组触头3置于支架2的两侧,并用轴销1将触头3、隔板6、支架2穿起来,轴销1两端为沉孔,小轴4置于触头3外侧的半圆弧孔上,弹簧5两端分别钩在小轴4上,对支架2两侧对应触头片进行预拉紧,触头片侧面设有槽,两触头片为一组,槽槽相对,以使弹簧端钩通过,隔板6为薄绝缘板,将各触头片组隔开。

图1 桥形触头

为了不使触头3、支架2、隔板6从轴销1上脱出,需将轴销1两端沉孔铆开,铆开后,既要保证上述零件不脱落,又要保证触头3可绕轴销1转动,当动触头插入桥形触头后,使动触头与各触片咬合良好。传统采用人工持锥销敲击轴销1两端沉孔的方式,很难控制轴销1的铆开变形程度,影响桥形触头的使用性能。

2 铆接方案完善分析

2.1 滚铆方式

先将各零件按图示装好,然后在摆铆机上对轴销1两端进行铆接,摆铆机铆接速度慢,铆接过程易控制,但由于轴销1为奥氏体不锈钢材料(1Cr18Ni9),其冷作硬化十分严重,往往铆接变形至一半就难以为继了,该方案不可取,后续方案均改为冲铆方式。

2.2 单轴铆接

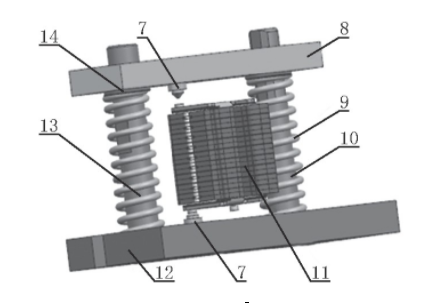

该方案铆接夹具简单,如图2所示,主要由:7锥销、8浮动板、9弹簧、10削边销、11桥形触头、12底板、13圆柱销、14轴套组成。

图2 单轴铆接夹具

浮动板8与轴套14紧配,轴套14与圆柱销13、削边销10滑动配合;圆柱销13、削边削10组成双导柱紧固在底板12上,浮动板8、底板12上各设有一个锥销7,且上下对中;两弹簧9分别套在圆柱销13、削边销10上,并将浮动板8托起,弹簧平衡后使上锥销7高于桥形触头11轴销1上端面约5~10mm.整个夹具固定在小型冲床的工作台面上,调节好冲头的高度,工作时,将一根轴销1的下端定位在下锥销7上,启动冲床,冲头压浮动板8,使之沿双导柱下落,其上锥销7自动导正轴销1,继而将轴销1双端铆开,铆好一根轴销1后,再对另一根轴销1进行铆接,每根轴销1铆接后,浮动板8在弹簧9作用下,沿双导柱上升,方便桥形触头11从夹具上取出。

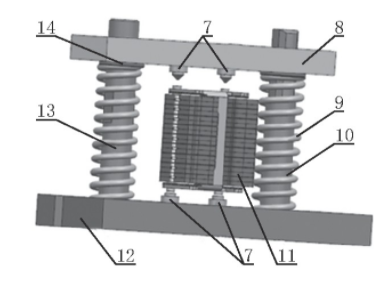

2.3 以锥销定位的双轴铆接

该方案两根轴销同时铆接,如图3所示,与图2相比,在浮动板8、底板12上分别多增设了一个锥销7,并且上下对中。整个夹具仍置于小型冲床工作台面上,先调节好冲头高度,铆接时,手持桥形触头11,将两根轴销1下端孔分别套入两个下锥销7上,启动小型冲床,冲头压浮动板8,使之沿双导柱下落,其上两锥销7自动导入两轴销1上端沉孔,继而同进将两根轴销1两头铆开。

图3 双轴铆接夹具

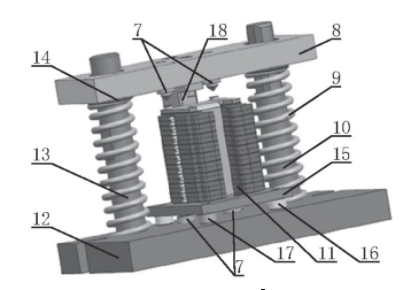

2.4 支架粗定位+双锥销精确定位的双轴铆接

该方案与2.3不同之处在于桥形触头先进行粗定位,铆接时自动使轴销1与锥销7找正,见图4.

与图3相比,增设了定位板15、隔套16、定位销17、定位块18.工作时,先将桥形触头11的下端支架2放入定位板15中,为方便桥形触头11放入定位板15,在浮动板8上设置了粗定位块18;一方面,由于桥形触头11触片下端面与定位板15上端面接触,可确保桥形触头处于水平状态,保证上两锥销7与轴销1对中;另一方面,由于下锥销锥度的存在,在铆接过程,可使轴销自动找正下锥销,进而将两根轴销同时铆开。

图4 粗定位+双轴铆接夹具

2.5 自动铆接

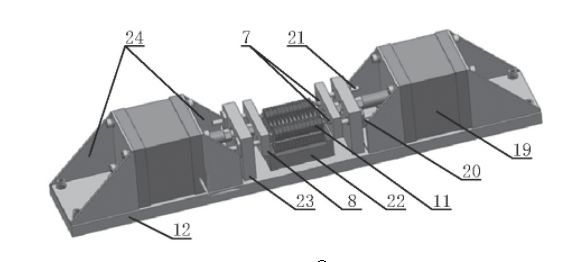

采用流水线输送,移载机械手上料,两端气缸同进铆接,如图5所示,主要有:7锥销、8浮动板、11桥形触头、12底板、19气缸、20直线轴承、21导杆、22定位框、23支承板、24支架组成,图中省略了流水线和移载机械手,气缸19活塞杆轴端与浮动板8连接,浮动板8上设有两导杆21与支承板23上的直线轴承20配合,锥销7设置在浮动板8上,定位框22设置在夹具体中间,对桥形触头11定位,支架24固定气缸19.工作时,人工将桥形触头11有序放于流水线上,通过流水线传输,其上挡料、隔料机构,使桥形触头11流转至暂存位上,通过移载机械手夹紧、抓取、移位至过渡位置,通过X、Y向气缸顶紧,对桥形触头11实现二次定位,后再由机械手夹紧、抓取、移位至铆接夹具中,可编程逻辑控制器(PLC)控制双侧气缸19同时外伸活塞杆,对两根轴销1同时双端铆接,铆接完成后,由移载机械手将成品移至流水线,传输至集中点收集。

图5 自动铆接装置

3 铆接方案的综合分析

单轴铆接共限制5个自由度,分别为X、Y、Z移动自由度,X、Y旋转自由度,理论上这样不完全定位是可行的,但由于定位锥面较小,且工件未作夹紧,仅以人工手持桥形触头,很容易产生X、Y方向的角度偏差,工人在铆接过程中需注意力高度集中,工人劳动强度很大;双轴铆接共限制6个自由度,X、Y、Z移动和旋转自由度[3],属于完全定位,理论上工件定位应是十分稳固的,但由于两个锥销定位面较小,虽然X向不易产生角度偏差,但Y向仍容易产生角度偏差,工人手持桥形触头铆接,注意力仍需高度集中,工人劳动强度仍较大,当然,双轴铆接工效较单轴铆接提高一倍以上;粗定位+双轴铆接,共限制6个自由度,属于完全定位,采用底面与支架外形粗定位,定位稳定性较双轴铆接明显提高,且铆接过程中,依靠锥销7对轴销1自动导正,粗定位对铆接质量没有明显影响,铆接过程中,不需要人工手持桥形触头,工人劳动强度大大降低;自动铆接则完全解放人工,工人不直接参与铆接过程,仅需供料、收料即可,可连续作业,且铆接一致性更好。

4 结语

通过对一种框架断路器桥形触头铆接方案完善过程分析:从滚铆到冲铆,从单轴铆接到双轴铆接,再到粗定位+双轴铆接,从人工铆接到自动铆接,方案不断提升,并将各阶段方案付诸实践。从实际效果看:滚铆不宜对奥氏体不锈钢的轴销铆接,双轴铆接较单轴铆接工效快一倍以上,但铆接时仍需操作者集中注意力,粗定位+双轴铆接不仅装夹速度快,工人劳动强度大大降低,自动化铆接则可节约人工,可连续作业,产品一致性更好。根据操作者铆接体验表明:优质的工艺方案和装备在具体产品制作过程中起着极为重要的作用,尤其针对大批量的产品,不仅可提高速度和产品质量,还可降低工人劳动强度,减少对工人技能的依赖[4],同时,效率高、操作方便的工艺方案更受操作者的青睐。

参考文献

[1]冯关水,戴水东,朱立明。断路器桥形触头结构改进与应用[J].电气制造,2009(5):56-58.

[2]段艳艳,戴水东。万能式断路器桥形触头结构的改进[J].江苏电器,2008(5):56-57.

[3]陈佳成,姚立锋。加工中心气动夹具设计[J].电工电气,2019(5):62-64.

[4]柯武龙。自动化机构设计工程师速成宝典:实战篇[M].北京:机械工业出版社,2018.