摘要:薄膜工艺是半导体工艺重要组成部分, 较广泛的采用物理气相沉积和化学气相沉积方法。通常把PECVD才直接称为淀积工艺, 其工艺受多方面因素影响, 通过工艺和设备技术的研究, 提高工艺可靠性, 减少设备故障。

关键词:薄膜工艺; 物理气相沉积; 化学气相沉积; PECVD; 淀积系统;

0 引言

半导体工艺就是在晶片上执行一系列复杂的化学或者物理操作, 制作能实现各种需要的器件, 如半导体激光器、二极管、三极管、集成电路等。这些工艺可以分为4大基本类:薄膜工艺、刻印工艺、刻蚀工艺和掺杂工艺。薄膜可以是导体、绝缘物质或者半导体材料, 根据不同的用途和要求, 制作薄膜的方法也得到了发展和应用, 以薄膜制作, 特别是PECVD (Plasma Enhanced Chemical Vapor Deposition) 淀积的工艺及其设备技术做研究和讨论。

1 薄膜制作方法

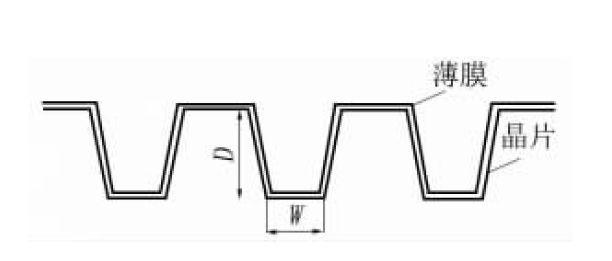

薄膜并不是平面膜, 将半导体晶片放大后可以看见有很多的凹槽和突起。填充晶片表面上很小的间隙和孔的能力成为最重要的薄膜特性。随着高密度集成电路特征尺寸的不断减小, 对于高宽深比的间隙薄膜制作显得至关重要, 半导体晶片表面薄膜台阶覆盖图如图1所示。

在薄膜工艺中通常用纳米 (nm) 或埃 (A觷) 做计量单位, 图1中台阶的深度和宽度的比值就是深宽比, 如式 (1) 所示, 需要在深宽比越大时, 依然能保证薄膜覆盖均匀。

图1 半导体晶片表面薄膜台阶覆盖

式中P---深宽比, mm

D---台阶深度, mm

W---台阶宽度, mm

薄膜工艺在一种半导体光探测器件的应用如图2所示, 在晶片基底上先后"生长"磷化铟、铟镓砷、二氧化硅、金属铝和氮化硅等, 在光刻和刻蚀等其它工艺的协助下构建成需要的器件。图2中的二氧化硅用作绝缘膜, 氮化硅用作光学增透膜, 电极为电信号金属膜, 其余为各介质膜。

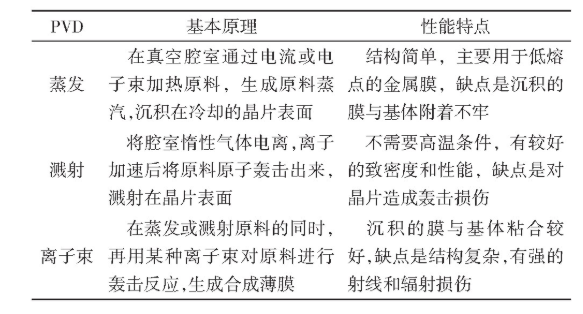

目前半导体薄膜制作较广泛的采用物理气相沉积和化学气相沉积方法。物理气相沉积又称PVD (Physical Vapor Deposition, 物理气相沉积) , 是利用物理过程在真空环境采用加热或高能粒子束轰击的方式, 将靶材蒸发成气态使之淀积在工件表面成膜的方式。PVD技术有蒸发、溅射和离子束沉3大方向, 表1 为几种PVD的基本原理和性能特点。

图2 半导体器件剖面

表1 主要的物理气相沉积方法

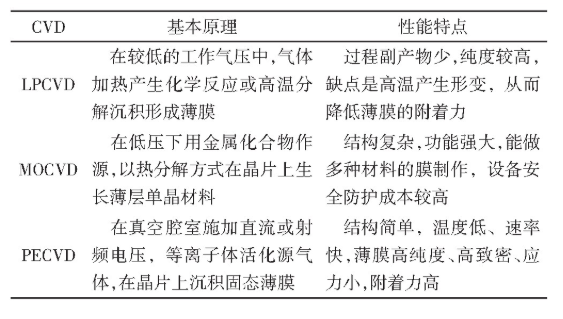

化学气相沉积又称CVD (Chemical Vapor Deposition) , 是把含有薄膜元素的气体通过气体流量计输送到反应腔晶片表面, 利用加热、等离子体、紫外光或激光等能源, 使其相互反应沉积薄膜。CVD分类方法较多, 技术成熟又较为常用的有低压化学气相成积 (Low Pressure Chemical Vapor Deposition, LPCVD) 、金属有机化合物气相沉积 (Metal-Organic Chemical Vapor Deposition, MOCVD) 和等离子体增强化学气相沉积 (PECVD) , 表2为几种CVD的基本原理和性能特点。

半导体薄膜工艺根据可靠性、薄膜质量、生产成本和生产效率选择相应的制作方法, 通常把PECVD才直接称为淀积工艺。

2 PECVD淀积工艺

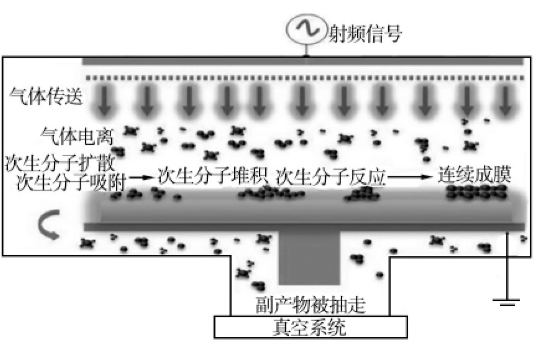

等离子体增强化学气相淀积PECVD是一种化学气相沉积方法, 这种技术是在电场下利用辉光放电使稀薄气体电离, 将反应气体离化, 增强吸附在衬底材料上的气体之间的化学反应进而生成介质薄膜, 可以实现较低温度下多种介质薄膜的沉积。由电子、离子、原子、分子或者自由基团等粒子组成的电离气体为等离子体。薄膜的生长过程见图3.

表2 主要的化学气相沉积方法

图3 薄膜的生长过程 下载原图

首先电子在电场作用下促使反应气体分解, 形成含有离子和活性基团的混合物;然后向晶片表面扩散输运, 并伴随次级反应;最后各种反应产物被表面吸附反应成膜, 同时也会再放出气相分子物。以氮化硅薄膜为例, 反应过程如下。

PECVD工艺受多方面因素影响, 如腔室压力、射频功率、气体流量比例和衬底温度等。随着淀积压力的增大, 等离子体的密度越大, 淀积速率和薄膜折射率会因此增加;提高射频电源功率可以为反应提供更多的基团或离子, 促进反应速度, 提高了薄膜的沉积速率;薄膜的折射率是薄膜的成分及致密程度的综合反映, 是检测薄膜质量的一个重要指标, 研究表明, 影响薄膜折射率的主要因素是气体流量比;随着基板温度的提升, 基板表面的化学反应会急速上升, 所以薄膜的淀积速率会增加。

3 设备技术

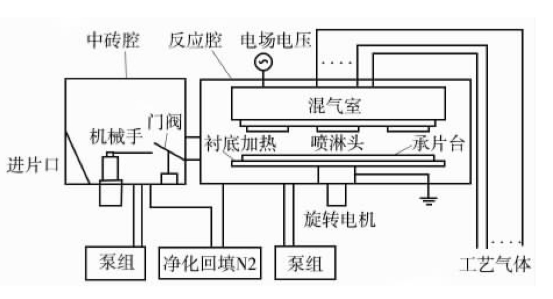

PECVD设备在计算机控制下主要由真空和压力控制系统、气路系统、传送片系统和淀积系统等部分组成。设备结构, 如图4.

真空和压力控制系统由抽气泵组、阀门和压力控制传感器等系统组成, 主要功能为工艺反应提供所需真空。一般采用干泵和分子泵进行抽气, 可以避免油泵中的油气进入真空室污染基片。气路系统主要由气源箱、反应气路、净化与回填气路组成, 主要功能为工艺提供反应气体、净化氮气和回填氮气, 通常采用质量流量计来实现精确控制。传送片系统是晶片由外部进出反应腔的中转腔。工艺反应之前由机械手将晶片从中转腔室放入反应腔, 反应结束再取回, 中转腔室也是反应腔抽真空的前级准备腔。

图4 PECVD设备结构框

设备的核心是淀积系统, 淀积系统也称为反应腔。反应腔由混气室、喷淋头、基板加热器、旋转机构和射频匹配等组成。工艺气体要在被真空抽走前充分反应, 喷淋的结构和其与晶片的位置都很重要。旋转运动是为了提高膜的均匀性及传送片的需要。射频匹配形成等离子体辉光放电。反应腔在真空状态下加入反应气体, 激励电压加在上下两极板之间, 就会产生辉光放电现象, 形成放电电流。电子在电场作用下被加速获得了足够的能量, 当它们与气体分子相互作用时, 就会激发气体分子而发光。同时有些电子会继续加速, 电子的能量继续增大, 超过了分子激发所需能量的最大值, 与气体分子再发生作用时, 就会使其分解、电离, 形成大量高速电子和离子。PECVD淀积通常用于绝缘膜制作, 只能用射频信号才能形成电流回路。对于射频激励电源, 辉光放电过程中跟得上电场的变化的只有那些质量非常小的电子。远大于电子质量的离子基本上动不了, 在电场中, 它们得到的能量非常少。由于正离子积累, 在电极上出现一个负的自偏压, 进一步减小轰击薄膜表面的离子能量, 从而控制薄膜中的内应力, 使膜的结构发生改变, 也有利于正离子扩散和反应堆积成膜。对负偏压的监控能掌握入射功率的大小及淀积质量情况。

PECVD淀积是一种薄膜制作设备, 制作过程中会在腔室内部沉积不需要的废料。这些废料对设备造成影响, 如加热温度漂移、降低设备真空、磨损移动部件、堵塞气体喷淋头和电场控制不稳定等。反应腔室需要定期清理, 清理过程中对移动件不能加润滑油, 所以需要视损耗情况定期更换备件。

4 结束语

在半导体工艺中, PECVD被直接称为淀积工艺, 制作二氧化硅和氮化硅等薄膜, 作为光刻掩膜、光学增透、阻挡层、保护层或绝缘层。通过工艺和设备技术的研究, 在实际生产过程中可保证工艺生产质量, 提高工艺可靠性和减少设备故障。

参考文献

[1]Michael Quirk, 韩郑生, 等译。半导体制造技术[M].北京:电子工业出版社, 2004.

[2]胡昌义, 李靖华。化学气相沉积技术与材料制备[J].稀有金属, 2001, 25 (5) :364-368.

[3]吴清鑫, 陈光红, 于映, 等。PECVD法生长氮化硅工艺的研究[J].功能材料, 2007, 38 (5) :703-705.

[4]王永珍, 龚国权, 崔敬忠。Si O2薄膜制备与应用[J].真空与低温, 2003, 9 (4) :228-233.