摘要:为提升船舶制造的智能化水平,对船舶制造过程中切割工艺进行流程改造,并分析其可行性;提出了一种智能工艺分析方法,依据该方法设计了智能切割工艺的数据库和核心工艺表。本方法为船舶制造工艺数据设计提供了通用的方法,并为智能切割工艺数据采集与存储、工艺过程分析、工艺数据挖掘提供了信息化基础。

关键词:船舶制造; 智能制造; 切割工艺; 数据挖掘; 工艺数据库;

Abstract:In order to improve the intelligent level of shipbuilding,the cutting process in shipbuilding process is re-engineered,and the feasibility of it is analyzed.A method of intelligent process analysis is proposed,and a database and core process table of intelligent cutting process are designed according to this method.This method provides a common method for the design of shipbuilding process data,and provides information basis for intelligent cutting process data collection and storage,process analysis and process data mining.

Keyword:Shipbuilding; Intelligent manufacturing; Cutting process; Data mining; Process database;

目录

1前言………………………………………………………………1

2智能制造的切割工艺流程………………………………………………………………2

2.1工艺流程………………………………………………………………3

2.2工艺流程的可行性分析………………………………………………………………3

3工艺数据库设计………………………………………………………………4

3.1概念结构设计………………………………………………………………5

3.2工艺表设计………………………………………………………………5

33切割检测表………………………………………………………………5

4结论………………………………………………………………6

文内图表………………………………………………………………7

图1传统的切割工艺过程………………………………………………………………7

图2改造后的切割工艺流程………………………………………………………………7

图3平台与系统之间的关系………………………………………………………………7

图4数据库设计流程………………………………………………………………7

图5概念结构图………………………………………………………………7

图6工艺分析八个要素………………………………………………………………7

表1切割工艺表………………………………………………………………7

参考文献………………………………………………………………8

1 前言

船舶制造是典型的离散型生产,由于船厂空间尺度大、船舶建造周期长、工艺复杂、单件小批量、中间产品种类非标件多、作业环境相对恶劣,因此对信息化、自动化、智能化技术应用提出了特殊的要求,也影响了船舶制造工业的信息化、自动化和智能化的发展进程。

目前国内船舶制造领域智能化的研究,主要集中在船舶智能制造的技术探索、顶层设计以及标准体系[1,2,3]等内容。只有少数学者对船舶制造单个环节的智能化开展研究,例如智能舾装[4]、智能焊接[5]和智能小组立[6]等。

船舶制造依靠现有技术水平实现整体智能化具有一定的难度,因此实现船舶制造智能化应当以关键环节的智能化为切入点,逐个实现船舶制造工艺过程的自动化、智能化,再将每个工艺过程进行级联,进而实现船舶制造的整体智能化。同时,随着智能化的推进,传统的工艺流程(见图1)也将进行改造,使之适应智能化的发展。

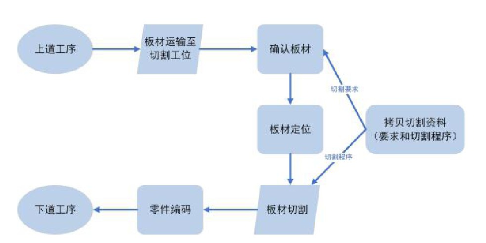

图 1 传统的切割工艺过程

当前船舶制造过程中,数字化和自动化水平较高的工艺过程是切割工艺。在传统切割工艺过程中,板材运输至切割工位环节只实现了机械化;板材切割和零件编码环节实现了自动化;而确认板材、拷贝切割指令、板材定位环节均为人工操作。由此可见,传统船舶制造的切割工艺只在部分环节实现了自动化,距离切割工艺全过程的自动化还有一定的距离。

为了能够实现切割工艺全过程的信息化、自动化和智能化,除了要配套相关的硬件设施,还要为整个系统设计完善的数据库。在机械加工、铸造、复合材料等领域,工艺数据库的应用已经相当广泛,并且基于数据库的数据挖掘和分析、专家知识库等研究也成果丰硕。但在船舶制造的工艺数据库领域,目前国内的研究几乎为空白,仅有物料数据库[7]、工件质量数据库[8]、制造资源数据库[9]等几个方面的研究。

工艺数据库的建立,为工艺数据的采集、存储、和查询功能提供了基础。更重要的是,利用大数据、数据挖掘等前沿信息技术,可以实现对工艺数据的更深层次利用,对工艺结果分析、工艺过程优化、提升传统制造业的效率和水平、降低生产成本等方面具有重要的意义。

本文针对传统船舶制造的切割工艺过程,基于智能制造提出了一套智能切割工艺流程及数据库设计,为切割工艺的信息化、自动化和智能化提供基础。

2 智能制造的切割工艺流程

2.1 工艺流程

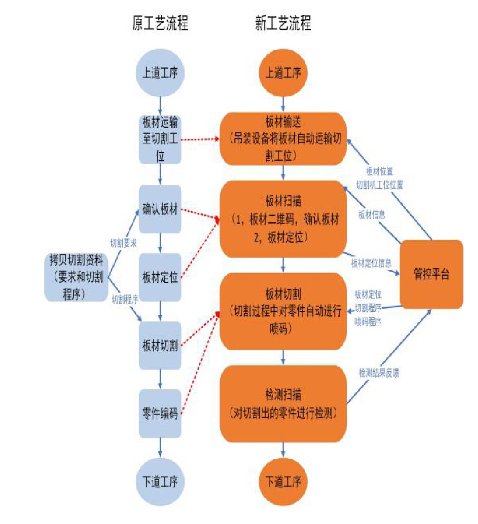

基于智能制造,本文对切割工艺进行了改造:将原有的6个环节合并为3个环节,并且增加管控平台、检测扫描环节,改装后的工艺流程如图2所示:

(1)板材输送

管控平台将板材位置和切割机工位位置发送给吊装设备控制系统;吊装设备控制系统根据板材位置信息吊装板材,并按照切割机工位位置将板材运输至切割机工位。

(2)板材扫描

扫描系统对板材进行扫描,并通过图像处理技术获取板材信息和板材精确位置;扫描完成后,将板材信息和位置信息返回至管控中心。

(3)板材切割

管控平台根据上个环节发送的板材信息确定板材切割方案,并将板材定位信息和经过优化设计后的切割程序、喷码程序发送至切割机系统;切割机在对板材进行切割的过程中,将切割出来的零件进行编码。

图2 改造后的切割工艺流程

(4)扫描检测

扫描系统对切割出的零件进行三维扫描,通过图像处理技术获得零件的尺寸精度和坡口信息等数据。

2.2 工艺流程的可行性分析

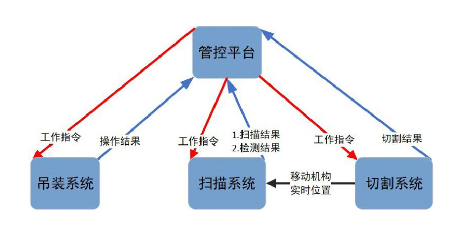

改造后的智能切割系统,包括了1个平台和3套系统:管控平台;吊装系统、扫描系统和切割系统。其中,吊装系统和切割系统为现有系统,管控平台和扫描系统为新增系统。为了实现上述智能切割工艺流程,吊装系统和切割系统需要进行相应的升级改造。平台与系统之间关系,如图3所示。

图 3 平台与系统之间的关系

(1)吊装系统

吊装系统需要开放接口,接收管控平台发送的工作指令(起始位置、结束位置等),完成操作后需要将执行结果发送回管控平台。

(2)切割系统

切割系统需要开放接口,接收管控平台发送的切割指令(板材位置、切割指令、零件编码等),然后将切割结果(生成顺序、零件编码等)反馈给管控平台;同时,切割系统需要将移动机构的实时位置发送给扫描系统,以便扫描系统完成对板材的扫描过程。

(3)扫描系统

新增的扫描系统主要有3个功能:板材确认、板材定位、扫描检测。扫描系统通过切割系统的移动机构,实现对板材(或零件)的整体扫描;利用图像识别技术,实现板材确认(编号或二维码)和零件检测功能;利用扫描系统坐标系与切割系统坐标系的转换,实现板材定位功能。

(4)管控平台

新增的管控平台是整个系统的控制中心,负责整个系统的任务分配和调度工作:管控平台将板材位置、切割机位置发送给吊装系统;吊装系统反馈执行结果后;管控平台将将扫描指令发送给扫描系统,扫描系统将板材身份和位置反馈给管控平台,管控平台确认板材身份和位置后,将板材位置、切割程序等信息发送给切割系统,切割系统开始执行切割过程。

3 工艺数据库设计

船舶制造过程中传统的切割工艺只实现了切割过程的自动化,并未实现切割工艺的整体自动化,因此并没有一套完整的针对智能切割工艺的数据库。切割工艺数据库的建立,是切割工艺智能化的基础,不仅为切割工艺提供了数据采集、存储的容器,为智能切割系统提供运行数据库,而且为工艺数据分析和挖掘提供了数据基础。

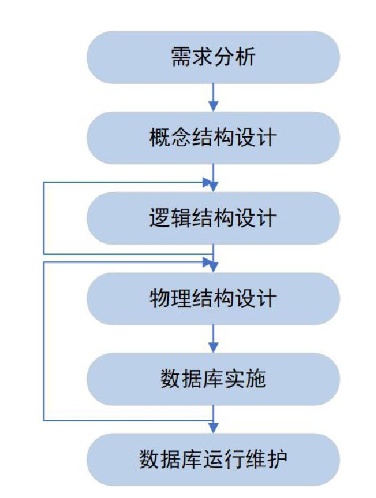

切割工艺数据库的设计流程,如图4所示。

图 4 数据库设计流程

受论文篇幅所限,本文只针对切割工艺数据库设计的2个核心问题(概念结构设计、工艺表设计)展开研究,其余工作按照数据库设计的规范和方法即可完成。同时,由于本文研究重点是工艺分析,对于数据库系统的用户管理、系统管理等内容,暂不作讨论。

3.1 概念结构设计

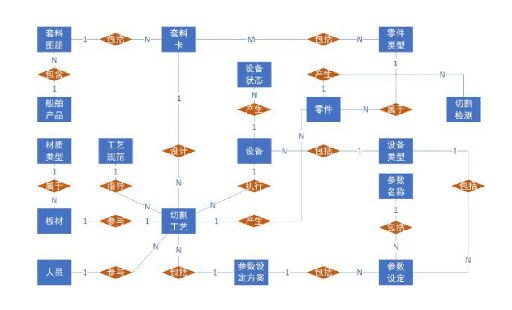

通过对切割工艺的过程分析和流程该造,智能切割工艺的概念结构图如图5所示。图5中:矩形框表示实体(数据表);菱形框表示实体之间的关系;菱形框两侧数字表示两个实体之间联系类型(1:1、1:N、M:N)。

图 5 概念结构图

工艺数据库以切割工艺为核心展开设计。本文的研究重点是切割工艺的属性及其相关的实体属性,其余实体的属性均可通过简单的分析推理得出,在此不作详细介绍。

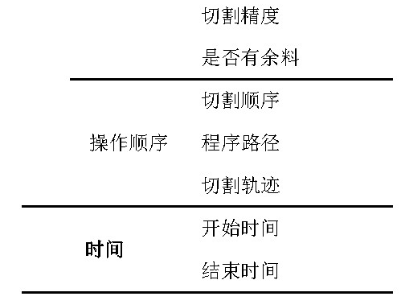

3.2 工艺表设计

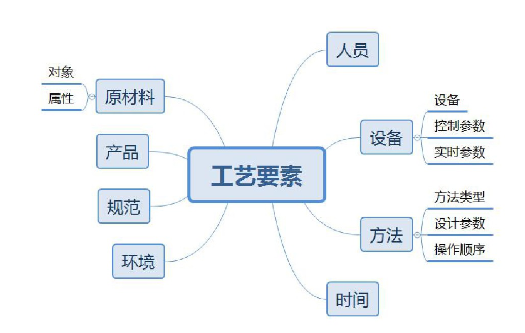

本文提出了一种工艺分析的方法,并以切割工艺为例,设计了切割工艺数据库的核心--切割工艺表。

工艺分析方法将影响工艺的因素分为八个要素:原料、产品、规范、环境、人员、设备、方法和时间,如图6所示。

图 6 工艺分析八个要素

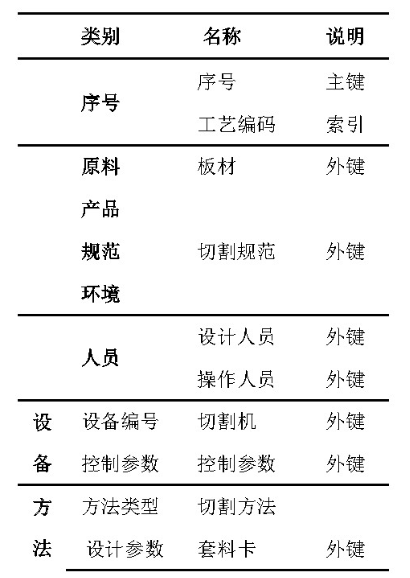

切割工艺表设计,如表1所示。

(1)原料

包括对象和属性。对象是指参与该工艺的输入资源;属性是指能够影响该工艺过程的属性。如表1所示,原料为板材,板材字段为外键索引,可以由板材表获得原料的属性(材质、长度、宽度、厚度等)。

表 1 切割工艺表

(2)产品

指该工艺工程最终的输出结果或产品。零件表的属性中包含了切割工艺的序号,可标识零件与工艺过程之间的关系。

(3)规范

指执行该工艺过程参照的规范标准。

(4)环境

指在进行工艺过程中,可能对该工艺产生影响的环境因素。由于切割工艺过程受环境(温度、湿度、气压等)因素影响较小,因此不考虑环境因素。

(5)人员

包括参与该工艺过程的设计人员和操作人员。

(6)设备

指该工艺过程中的相关执行设备,包括设备编号、控制参数和实时参数三个部分:设备编号标识了哪台设备参与完成工艺过程;控制参数指在具体的某个工艺过程中设备进行了哪些具体的参数设置;实时参数指在进行该工艺过程中,设备的一些参数状态的实时变化情况。

切割工艺过程中,切割机和设备参数方案字段,分别表示了设备编号和控制参数;利用工艺表中的开始时间和结束时间,对设备状态表的数据进行筛选,可获取对应工艺过程中所有的设备状态情况。

(7)方法

指该工艺过程具体实施细节,包括方法类型、设计参数、操作顺序:方法类型标识了采用了何种方式实现该工艺过程;设计参数是除设备控制参数外的一些相关的参数;操作顺序是指该工艺过程中特定的工艺流程。

切割工艺过程中,方法类型选用激光切割、(等离子切割、火焰切割等方式);设计参数包括套料卡、切割精度、是否有余料,其中套料卡为外键;套料表中包括切割长度、空程长度、划线长度等;操作顺序包括零件切割顺序、本次切割工艺程度文件和整个切割的轨迹图。

3.3 切割检测表

在工艺分析中,检测结果(切割检测表)并没有纳入要素之中,因为检测结果并不影响工艺过程,只能用来衡量工艺过程。

在某些工艺过程中,可能包含多个工艺阶段,上一工艺阶段的检测结果会作为下一工艺阶段的设计参数、设备参数等的依据。这类工艺过程表面上看,是与检测结果相关,但实际上在执行过程中多次改变了设计参数、设备参数等因素,所以这类的工艺过程要分成多个小工艺过程,而拆分出的小工艺过程符合八要素分析法,其每个工艺过程不受当前工艺过程的检测结果影响。

4 结论

本文设计了一种基于船舶智能制造的切割工艺流程,并分析了其可行性。尽管该工艺流程目前尚未完全实现智能化,但改造后的流程均采用了成熟技术和方案,具备一定的合理可行性。

对船舶智能制造,本文提出了一种工艺分析方法(不限于切割工艺),并利用这种方法设计了切割工艺数据库及其核心工艺表。这种工艺分析方法扩展了原有工艺分析方法,不仅局限于物料和设备的状态,还将人员、设计、环境等因素纳入考虑范围。这种分析方法不仅可应用于切割工艺环节,在船舶制造的装配、焊接、涂装等环节均可以应用,甚至可扩展至在机械加工、铸造、材料等领域。基于智能切割工艺设计的切割工艺数据库,为切割工艺的信息化提供了基础,为工艺分析、数据挖掘等自动化、智能化研究提供了支撑。

参考文献

[1]程庆和。船舶智能化设计技术现状及发展规划[A].中国造船工程学会。2018年数字化造船学术交流会议论文集[C].

[2]张玉奎,张宜群。船舶智能制造技术顶层研究[J].应用科技,2017,44(01):5-8+13.

[3]李奇楠。船舶智能制造标准体系构建[J].造船技术,2017(03):8-14+23.

[4]强文清,秦慧劼。船舶舾装智能管理应用与分析[J].船舶物资与市场,2019(07):71+73.

[5] 费宇霆。分段焊接智能车间的建模及调设研究[D].哈尔工程大学,2017.

[6]孙悦。面向智能制造的船舶分段小组立成组技术研究[D].大连理工大学,2018.

[7]吴红洁。船舶设计物料数据库开发及应用研究[D].江苏科技大学,2017.

[8]匡博,王颖。应用于船舶部件加工质量的数据库设计[J].舰船科学技术,2016,38(06):178-180.

[9]张沪俊。基于精益造船制造资源数据库的研究[D].江苏科技大学,2012.