2 结果与讨论

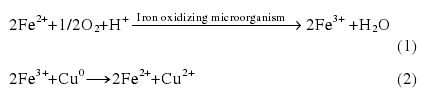

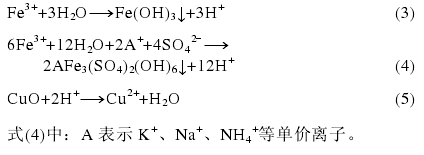

2.1 生物浸提废覆铜板浮选残渣中铜机理

生物浸提废覆铜板浮选残渣中金属铜或氧化铜主要机理如式(1)~(5)所示。本研究中铁氧化嗜酸微生物富集物主要是依靠细菌浸出的间接作用[23?25]浸提废覆铜板浮选渣中的铜,即该富集物能快速将 Fe2+氧化成 Fe3+(见式(1)),加速铜浸出剂 Fe3+生成,而生物转化的高铁 Fe3+将单质铜氧化(见式(2)),生成的 Cu2+溶于酸性浸出液中。此外,Fe3+大量存在易形成沉淀且伴随 H+产生(见式(3)~(4)),H+促进了氧化铜的溶解(见式(5))。因而,废覆铜板浮选残渣中残留铜的浸出速率主要由生物铁生成(Fe3+与 Fe2+摩尔比)和化学反应速率决定。而亚铁能源、浸出 pH、固形物含量及时间对生物铁生成和化学反应速率影响显着。

2.2 Fe2+再添加对废覆铜板浮选残渣中铜浸出的影响

图 1 和 2 所示为浸出过程中 Fe2+能源再添加对不同来源的废覆铜板残渣生物浸出的影响。其中,图 1(a)和 2(a)分别显示了 Fe2+能源再添加对来源于企业内堆放的和野外长期堆放的废覆铜板残渣中铜浸出的影响。结果表明:浸出 2 h 左右,两种生物浸出实验组中(添加 Fe2+标记为“Bacteria+Fe2+”;和不添加 Fe2+标记为“Bacteria”),铜浸出率相近且均达到 95%以上,浸出持续至 5 h 后,废渣中的铜被浸出完全。由此可知,亚铁能源再添加对铜浸出率没有影响,主要归因于嗜酸铁氧化菌培养过程中富集大量铁氧化菌,同时氧化亚铁生成大量生物高铁 Fe3+;浸出过程中生物高铁 Fe3+会氧化铜而被还原成 Fe2+,而 Fe2+被体系中大量存在的铁氧化菌快速转化成 Fe3+,因而该生物浸出过程能够持续循环进行。

由图 1(a)可知,微生物浸出废覆铜板残渣中铜的效果明显优于化学酸浸的。同等初始 pH(pH=1.36)的化学酸浸实验中(未加菌液和 Fe2+能源,同时未施加酸调控 pH,标记为“Acid”),浸出 2 h 和 5 h 后,铜浸出率分别为 30.2%和 26.6%(企业内堆渣)和 61.8%和54.1%(野外堆渣);其中,浸出 5 h 的浸出率较低,主要归因于废覆铜板残渣溶解不断耗酸,导致浸出液的pH 偏高,pH>4(见图 1(b)和 2(b)),因而浸出的 Cu2+水解再次被沉淀析出(Cu2++2H2O→Cu(OH)2↓+2H+)。

而酸调控化学浸出(pH≤2.5,标记为“Acid control”)实验组中,铜浸出率显着提高,企业内废覆铜板渣中铜浸出率分别为 72.2%(2 h)和 76.9%(5 h),野外堆渣中铜浸出率为 90%~92%,但仍然低于两组生物浸出实验组的(见图 1(a)和 2(a))。尤其值得注意的是,生物浸出实验组(初始 pH=1.36)浸出过程中无额外添加酸调控体系 pH,浸出 5 h 后,生物浸出组 pH 不超过 2.5(见图 1(b)和 2(b))。因而,与酸浸相比,生物浸出废覆铜板渣中金属铜速率快,效率高,且无需外加酸和 Fe2+能源,大大降低了酸耗和工艺成本。

2.3 浸出时间对废覆铜板浮选渣中铜浸出的影响

浸出时间反应了废覆铜板残渣湿法浸出过程的速率。废覆铜板残渣中铜无害化资源化处理所需时间越短,表明湿法工艺速率越快,则实际工业应用越有可行性。图 3 和 4 所示分别为在酸浸或生物浸出过程中企业内堆放和野外堆放的废覆铜板渣的铜浸出率、pH和氧化还原电位 ORP 随时间的变化。

从图 3(a)和 4(a)铜浸出变化结果可以看出:无论是企业堆渣,还是野外堆渣,生物浸出过程均能快速高效浸提废覆铜板残渣中的铜。当生物浸出 1 h,堆渣中的 95%以上的铜被浸出,且此后浸出液中的铜一直稳定存在。与生物浸出过程相反,酸浸过程的铜浸出率不断降低,归因于堆渣中存在其他碱性物质不断耗酸导致体系 pH 上升(见图 3(b)和 4(b)),进而使得浸出的铜再次沉淀析出。从图 3(c)和 4(c)可以看出,生物浸出能够有效维持体系的高 ORP 环境,促进了金属铜的浸出,并维持浸出 Cu2+在溶液中的稳定存在。

2.4 初始 pH 对废覆铜板浮选残渣中铜浸出的影响

浸出体系 pH 影响废覆铜板渣中铜浸出效率及溶出的金属离子在溶液中的存在。因此,研究不同初始pH 对废渣中铜浸出、体系 pH 和 ORP 的影响,结果如图 5 和 6 所示。

由图 5(a)可知,化学酸浸或生物浸出体系中,不同初始 pH 对企业堆渣中铜浸出产生显着的影响。在化学酸浸实验中,初始 pH 设为 1.36 或 2.0 时,浸出 5h 后,体系 pH 均升高且超过 5.0,且此时体系氧化还原电位(ORP 小于 300 mV)低于金属铜氧化标准电极电位(φΘ(Cu2+/Cu)=337 mV),如图 5(b)所示。pH 影响金属离子在溶液中的存在;而依据 Nernst 方程,体系氧化还原电位(ORP)与 Fe3+与 Fe2+摩尔比呈现正比关系[26].因而根据 2.1 节的浸出机理,高 pH 值和低 ORP不利于废渣中铜溶出,与本研究中铜化学酸浸结果一致,即不同初始 pH 纯化学酸浸下铜最终浸出率不高于 30%(5 h),尤其是在初始 pH 2.0 酸浸条件下,铜几乎未被浸出(见图 5(a))。与酸浸实验组相比,生物浸出显着促进废覆铜板残渣中金属铜的浸出,但是仍受到初始 pH 的影响。由图 5(a)可知,当初始 pH 由 1.36增加至 2.2,不同生物浸出实验组中铜初始浸出率(2 h)随初始 pH 的升高而略有降低,但延长浸出时间至 5 h后,铜浸出率进一步提高,并最终相近(≥98%),且此时所有体系pH维持在2.2~2.3之间,ORP约为480 mV(见图 5(c)),均显着高于金属铜氧化标准电极电位(φΘ(Cu2+/Cu)=337 mV),高 ORP 也表明体系存在足够的 Fe3+离子[26].然而,当初始 pH 增加至 2.6,铜浸出率显着降低,浸出 2 h 和 5 h 时铜浸出率分别仅有74.0%和 83.1%;较高 pH(2.55)和较低 ORP(438 mV)(见图 5(b)和(c))的浸出环境与较低铜浸出率相符。

与企业堆渣生物浸出结果相似,图 6 所示为不同初始 pH 对野外堆放的废覆铜板残渣生物或化学酸浸出体系的影响。在化学酸浸中,初始 pH 对废覆铜板中铜浸出产生显着的影响。尤其是初始 pH 为 2.0 时,浸出 5 h 时体系 pH 升高至 6.02,铜浸出率为 0,显着图5 某企业废覆铜板渣添加量20%条件下不同初始pH对酸浸和生物浸出废覆铜板渣中铜浸出率、pH 和 ORP 的影响Fig. 5 Effects of initial pH on copper leaching rate(a), pH(b)and ORP(c) in different experiments with 20% pulp density offlotation tailings inside some company (Acid leaching -Chemical leaching with H2SO4at initial pH 1.36 and 2.0;Bioleaching-Bioleaching with different initial pH)低于初始 pH 为 1.36 的酸浸组(54.1%,5 h)。生物浸出实验组中,当初始 pH 由 1.36 增加至 1.7 时,对体系pH、ORP 和铜浸出率没有显着影响;进一步提高初始pH 至 2.2,铜浸出率略有降低,但最终铜浸出率仍达到 96%;然而当初始 pH 升高至 2.6 时,铜浸出率显着降低,分别为 77.8%(2 h)和 87.1%(5 h)。

由图 5 和 6 可知,初始 pH 对生物浸出废覆铜板渣中铜有显着影响,但控制初始 pH≤2.2,在 20%覆铜板渣添加量的条件下,均能实现高效快速的铜浸出。

2.5 固形物含量对废覆铜板浮选渣中铜浸出的影响

覆铜板分选残渣中占 99%左右的都是非金属成分,致使渣样密度低。在浸出过程中,堆渣添加量过高容易出现样结团漂浮,尤其是企业堆渣。因而,本研究结合覆铜板渣固有特性,在初始pH 2.0的条件下,分别研究了 20%,25%和 30% 3 个可行的高含固率对废覆铜板渣生物浸出的影响。

图 7 和 8 所示分别为不同废覆铜板残渣添加量对图 7 不同渣投加量生物浸出企业内废覆铜板渣中铜出率、pH 和 ORP 的影响Fig. 7 Effects of pulp density of flotation tailings fromcompany on copper leaching rate(a), pH(b) and ORP(c) indifferent experiments with initial pH 2.0生物浸出体系的影响。结果显示:两种废覆铜板分选残渣生物浸出过程中,当渣投加量由 20%增加至 25%和 30%、浸出 2 h 时铜浸出率降低,分别为 95.3%,92.3% 和 80.1%( 企 业 内 堆 渣 ) 和 99% , 98.3% 和96.9%(野外长期堆渣)(见图 7(a)和 8(a))。但是延长浸出时间至 5 h 后,3 种高投加量的体系中均能实现近100%铜高效浸出。渣投加量越高,体系内耗酸物质愈多,因而体系终点浸出 pH 值越高,但仍不超过 2.5(见图 7(b)和 8(b));伴随渣投加量的增加,体系渣中含铜量越高,因而耗 Fe3+越多,最终体系 ORP 越低(见图7(c)和 8(c))。

3 结论

1) 相比于化学酸浸或酸调控浸出,嗜酸铁氧化富集物生物浸出废覆铜板残渣中的铜更具有可行性,即生物浸出过程不仅提高了废覆铜板渣中铜浸出速率和最终浸出率,而且降低了酸耗,其浸出过程中无需外加酸和 Fe2+能源物质。

2) 生物浸出能够短时间内(≤5 h)快速高效浸出废覆铜板残渣中的铜,浸出率达 95%以上。

3) 生物浸出初始 pH 显着影响覆铜板渣中铜浸出。控制浸出初始 pH≤2.2,能够有效地提高铜浸出率。

4) 高覆铜板投加量(20%~30%)对生物浸出铜不利,尤其是企业堆渣,但延长浸出时间,铜浸出率进一步提高,5 h 后被完全浸出。

5) 本研究获得的嗜酸铁氧化微生物富集物能够高效快速浸出高投加量的废覆铜板残渣中的铜,因而生物处理该类废覆铜板渣具有巨大潜力。