混凝土在高温或局部高温环境下,往往因性能劣化或爆裂而遭到严重的破坏,力学性能大幅降低,因而对混凝土材料高温后力学性能的研究十分必要.目前,国内外对于混凝土高温后力学性能的试验研究较多,根据影响混凝土高温性能的因素,试验中的变量主要有以下几类:骨料、外掺纤维、胶凝材料、升温与冷却制度等[1].其中,胶凝材料的不同对于混凝土常温或高温力学性能的影响很大,因此,胶凝材料对混凝土高温力学性能影响一直是研究的重点.

水泥基材料掺入矿物掺合料等活性粉末后,其强度将有较大幅度的提高,而针对此类外掺活性粉末的水泥基材料的高温力学性能的研究也在国内外逐步开展,如 Nadeem 等[2]研究了外掺偏高岭土的水泥砂浆的高温后力学性能;李海艳等[3-4]对外掺硅灰和矿渣的活性粉末混凝土(RPC)的高温后力学性能和微观结构进行了一系列研究;Poon 等[5-6]和 Seleem 等[7]均系统研究了外掺粉煤灰、矿渣、硅粉和偏高岭土的高强混凝土的高温后力学性能.随着纳米材料的不断发展,一些学者尝试将纳米活性粉末掺入混凝土以提高其强度,取得了良好的效果,但对纳米改性水泥基材料高温后力学性能的研究还较为缺乏,Ibrahim 等[8]、Morsy等[9]、Farzadnia 等[10]分别研究了外掺纳米 SiO2、纳米偏高岭土、纳米氧化铝的水泥砂浆的高温后力学性能;外掺纳米 SiO2气凝胶粉末和纳米陶瓷粉的混凝土的高温后力学性能的研究尚未见文献报道.

高铝水泥加热后的物理和化学变化与硅酸盐水泥不同,其体积稳定性较好,加热脱水所引起的破坏应力较少,同时加热后生成的活性较强的氧化铝与耐火骨料反应,生成大量高熔点矿物,因此高铝水泥是一种耐火性能较好的胶结剂[11].目前,国内外关于外掺合料对高铝水泥混凝土的研究主要集中在后期强度的探究,如 Mostafa 等[12]的研究表明掺入硅灰和粉煤灰能改善高铝水泥后期强度,而外掺活性粉末对高铝水泥混凝土高温后力学性能的影响尚不明确.

针对上述既往研究的不明确领域,本文测试了掺纳米活性粉末和以高铝水泥为胶凝材料的精细混凝土在不同目标温度作用后的残余强度.其中,精细混凝土的原始配比来源于文献[13],该种自密实混凝土是为了应用于纤维编织网增强混凝土(Textile Reinforced Concrete)而专门配制,本文的工作亦是为了改善用于纤维编织网增强混凝土结构的基体材料的耐高温性能所做的探索.

1 试验概况

1.1 试验原材料配比及试块制作

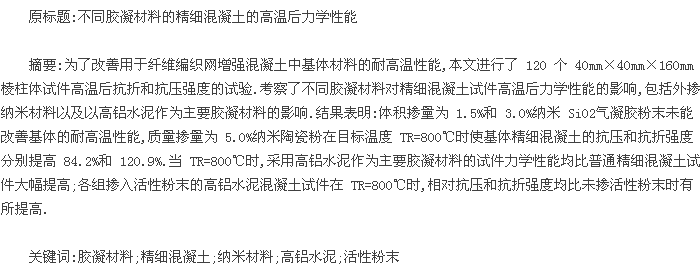

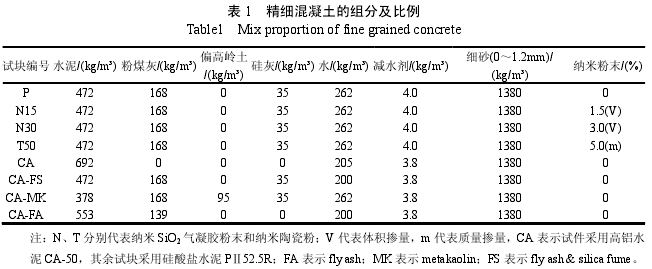

试验采用 8 种类型的精细混凝土试块,试验原材料包括硅酸盐水泥(PⅡ52.5R)、铝酸盐水泥(CA-50),偏高岭土,粉煤灰、硅灰、减水剂(Sika 三代)、砂,纳米粉末等.配合比见表 1,其中普通硅酸盐混凝土的配比参考文献[13].外掺活性材料的形态如图 1,其中纳米 SiO2气凝胶是一种新型轻质纳米多孔材料,具有优异的保温隔热性能,由同济大学波耳固体物理研究所提供.

精细混凝土的最大骨料粒径为 1.2mm,因此在测量其力学性能时按照《水泥胶砂强度检验方法》[14]的要求,试块尺寸为 40mm×40mm×160mm,每种配比成型 5 组,分别对应常温、200℃、400℃、600℃、800℃共 5 种目标温度,每组 3 个试块,共计 120 个试块,抗折强度取 3 个试块的平均值;测试抗压强度时按规范将棱柱体试块折断,抗压强度取 6 个试块的平均值.试件制作完成后标准养护(温度 20℃±3℃。

1.2 试验设备及试验制度

试验采用的高温力学性能测试方法为无外荷载温升残余性能试验(unstressed residual test,URT).与无外荷载温升(UT)或恒载温升(ST)试验相比,URT 测试结果受到升、降温的双重影响,测试值一般比 UT 和ST 的结果更偏于不利,所得试验结果更偏于保守.加热前 24h 将试块取出,置于常温通风条件下自然风干后,在马弗炉中加热至目标温度并恒温 60min,升温速率为 10℃/s.到达升温规定时间后,立即取出试件静置,待试件自然冷却至室温后再进行力学性能试验.抗折强度试验采用水泥自动抗折试验机,加载方式为等力控制.抗压强度试验采用 NYL-60 型材料试验机,加载速率为 2.5kN/s.

2 试验结果及分析

2.1 高温后试块表面特征

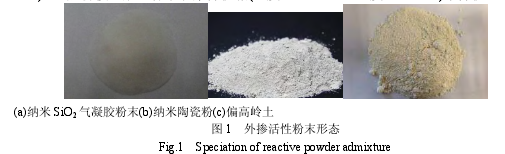

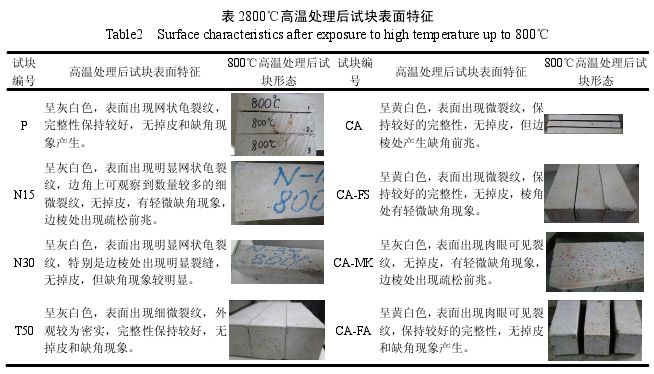

所有试件经高温处理后均未发生爆裂现象.随着目标温度的升高,试件表面的裂纹逐渐增多,试件内部的水泥浆体、矿物掺合料以及骨料等将发生物理和化学反应.表 2 为目标温度 TR=800℃高温后各类试件的表观颜色和表面损伤状况.由表 2 可知,高温后除试件 N15 和 N30 外,其余试件完整性保持较好.

2.2 外掺纳米材料的试块高温后的力学性能

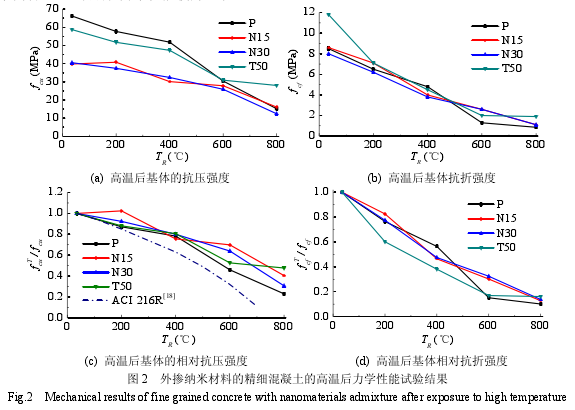

图 2(a)和图 2(b)分别为高温后以硅酸盐水泥为胶凝材料的 4 组试件的抗压和抗折强度.随着目标温度的升高,各类试件的力学性能逐步劣化.对于普通精细混凝土试件,抗压与抗折强度随目标温度的升高逐步下降,特别是在目标温度在 400℃与 600℃之间,其强度值大幅度下降,这主要是由于当温度高于 350℃时,氢氧化钙开始分解脱水,到达 400℃后,脱水速度加快,500℃时达到最快,600℃时脱水和分解反应基本结束.另外石英砂在 500℃时会发生相变,产生体积膨胀,使基体强度值下降速率加快[15].

当纳米 SiO2气凝胶体积掺量为 1.5%和 3.0%时,两组试件高温后力学性能下降规律基本类似.由图 2(a)可知,较普通精细混凝土试件而言,掺入纳米硅凝胶粉末基体常温及高温后的抗压强度有不利影响,且随着体积掺量由 1.5%上升至 3.0%,基体力学性能的强度略微下降,但当 TR=800℃时,三种试件的力学性能差别不大.其原因主要有以下几方面:(1)纳米 SiO2气凝胶的掺入引起基体混凝土孔隙率变大,且试验所用的纳米 SiO2气凝胶粉末是由固体碾碎而成,颗粒大小不均匀,掺入基体混凝土中易引入缺陷;(2)由于纳米 SiO2气凝胶粉末具有疏水性[16],粉末在基体混凝土中不能很好地分散,易造成纳米硅凝胶和水泥砂浆的分层现象,对其强度产生不利影响;(3)当 TR=800℃时,无论是 P 还是 N15、N30 试件,内部砂浆热劣化均十分严重,故宏观力学性能较为一致.

较普通精细混凝土而言,外掺 5.0%的纳米陶瓷粉时,试件常温下的抗压强度略有下降,抗折强度有所提高.当 TR≥600℃时,其抗压和抗折强度略有提高,特别是在 TR=800℃时其抗压和抗折强度相对于普通精细混凝土提高了 84.2%和 120.9%,最终强度较高.同时从表 2 中可知,T50 试件经 800℃高温处理后完整性保持较好,试件表观裂纹较少,表明外掺纳米陶瓷粉能较好地改善基体混凝土高温后的力学性能.这可能是由于纳米陶瓷粉在高温下烧结,填补了高温后砂浆内部的各种裂纹和孔隙,冷却后又较有效地结合了开裂损伤后的砂浆,使试件的强度有所提高[17].

图 2(c)和图 2(d)为不同目标温度高温处理后以硅酸盐水泥作为胶凝材料的 4 组试件的相对强度.由图中可知,当 TR≥600℃时,4 组试件中 P 组试件的相对抗压和抗折强度最低,T50 组试件的相对抗压和抗折强度较高,特别是 TR从 600℃升高至 800℃,T50 组试件的相对抗压和抗折强度变化很小,分别只下降了4.9%和 0.85%.图 2(c)中还给出了美国混凝土协会推荐规范 ACI 216R[18]中硅质骨料混凝土相对残余抗压强度随目标温度变化曲线,可见与 4 组试件的试验值相比,ACI 216R 的推荐曲线偏于保守,尤其是 TR=800℃时,ACI 216R 认为试件已无承载力,而试件尚有 30%-50%的相对强度,具有足够的安全储备.

2.3 高铝水泥混凝土试块的高温后力学性能

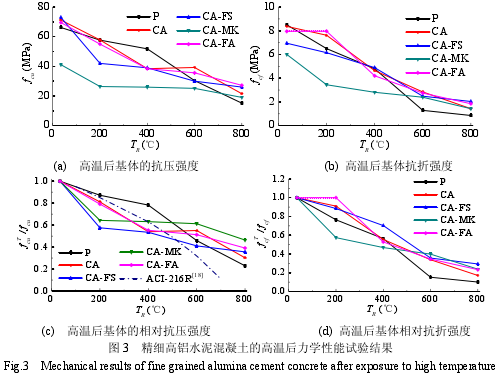

图 3(a)和图 3(b)分别为高温后以高铝水泥作为胶凝材料的 5 组试件的抗压和抗折强度.虽然 TR≤600℃时高铝水泥混凝土试件的强度与普通精细混凝土相比无明显优势,但当 TR=800℃时,采用高铝水泥作为主要胶凝材料的各组试件力学性能均比 P 组试件有较大程度的提高,其中抗压强度提高了 25.4%-78.9%,抗折强度提高了 66.3%-137.2%.原因如下:(1)高铝水泥的水化产物与硅酸盐水泥不同,不生成氢氧化钙,因此在 400~600℃氢氧化钙分解温度段里,高铝水泥的体积稳定性较好,加热脱水所引起的破坏应力也较小;(2)在水胶比相近的情况下,因高铝水泥完全水化所需的水分比硅酸盐水泥多,所以温度升高后可蒸发水量相对硅酸盐水泥混凝土少,因自由水挥发产生的空隙也较少.

图 3(c)和图 3(d)为不同高温处理条件下以高铝水泥为主要胶凝材料的 4 组试件的相对力学性能.由图中可知,当 TR≥600℃时,P 组试件的相对力学明显低于其余 4 组试件,表明以高铝水泥为主要胶凝材料的试件具有更好的耐高温性能.与 CA 组试件相比,各组掺入活性粉末的高铝水泥混凝土试件在 TR≤600℃时相对强度变化并无明显规律,但 TR=800℃时,相对抗压和抗折强度均比 CA 组试件有所提高,可能的原因如下:硅灰、粉煤灰和偏高岭土都具有火山灰活性,能与高铝水泥的亚稳相水化产物 CAH10和 C2AH8反应生成新的水化产物 C2ASH8,从而在一定程度上抑制稳相 C3AH6的生成,而 C2ASH8高温后脱水反应的产物强度高于 C3AH6高温脱水后的产物,因此有利于改善材料高温后的强度[12,19].图 3(c)中同样给出了 ACI216R[18]中硅质骨料混凝土相对残余抗压强度随目标温度变化曲线,可以发现 TR≤400℃时试件相对可以强度比规范推荐曲线偏低,而 TR≥600℃时 ACI 216R 的推荐曲线偏于保守,说明该推荐曲线的规律并不能很好地体现精细高铝水泥混凝土高温后抗压强度随目标温度的变化特征.

3 结论

本文采用无外荷载温升残余性能试验(URT)方法,分别对外掺纳米材料和以高铝水泥为主要胶凝材料的混凝土试块进行了不同目标温度的高温处理,并对高温处理后的试件进行抗压和抗折试验,得到以下结论:

(1) 随着目标温度的升高,普通精细混凝土试件的抗压与抗折强度逐步下降,特别是在目标温度在400℃到 600℃之间,其强度下降速率最快,符合硅酸盐混凝土材料高温后力学性能的变化趋势.

(2) 当纳米硅凝胶体积掺量为 1.5%和 3.0%时,两组试件高温后强度变化规律基本相似.掺入纳米硅凝胶粉末不利于基体常温及高温后的力学性能,且随着体积掺量由 1.5%上升至 3.0%,基体强度略微下降,但当 TR=800℃时,两种试件与普通精细混凝土试件强度差别不大.

(3) 外掺纳米陶瓷粉的试件在 TR≥600℃时,其抗压和抗折强度比普通精细混凝土略有提高,特别是在TR=800℃时其抗压和抗折强度相对普通精细混凝土提高了 84.2%和 120.9%,外掺纳米陶瓷粉能有效改善试件高温后的力学性能.

(4) TR=800℃时,采用高铝水泥作为主要胶凝材料的试件力学性能均比普通精细混凝土试件大幅提高.与普通高铝水泥混凝土试件相比,各组掺入活性粉末的高铝水泥混凝土试件在 TR≤600℃时相对强度变化并无明显规律,但 TR=800℃时,相对抗压和抗折强度均比普通高铝水泥混凝土试件有所提高.

(5) 与以硅酸盐水泥为主要胶凝材料的试件的相对抗压强度试验结果相比,目标温度越高,ACI 216R推荐的混凝土相对残余抗压强度随目标温度变化曲线越偏于保守;但该推荐曲线并不完全适用于以高铝水泥为主要胶凝材料的精细混凝土.

综上所述,为获得较高的高温后承载力,应着重考虑采用以高铝水泥作为纤维编织网增强混凝土基体的主要胶凝材料.

参考文献:

[1] 蒋玉川, 霍达, 滕海文, 乔渊. 页岩陶粒混凝土高温性能特征研究[J]. 建筑材料学报, 2013, 16(5): 888-893.

[2] Nadeem A, Memon S A, Lo T Y. Mechanical performance, durability, qualitative and quantitative analysis of microstructure offly ash and Metakaolin mortar at elevated temperatures[J]. Construction and Building Materials, 2013, 38: 338-347.

[3] 李海艳, 郑文忠, 罗百福. 高温后 RPC 立方体抗压强度退化规律研究[J]. 哈尔滨工业大学学报, 2012, 44(4): 17-22.

[4] 李海艳, 王英, 解恒燕, 郑文忠. 高温后活性粉末混凝土微观结构分析[J]. 华中科技大学学报(自然科学版), 2012, 40(5):71-75.

[5] Poon C S, Azhar S, Anson M, Wong Y. Comparison of the strength and durability performance of normal-and high-strengthpozzolanic concretes at elevated temperatures[J]. Cement and Concrete Research, 31(9): 1291-1300.

[6] Poon C S, Azhar S, Anson M, Wong Y. Performance of metakaolin concrete at elevated temperatures[J]. Cement and ConcreteComposites, 25(1): 83-89.

[7] Seleem H E D H, Rashad A M, Elsokary T. Effect of elevated temperature on physico-mechanical properties of blended cementconcrete[J]. Construction and Building Materials, 2011, 25(2): 1009-1017.

[8] R K Ibrahim, R Hamid, M R Taha. Fire resistance of high-volume fly ash mortars with nanosilica addition[J]. Construction andBuilding Materials, 2012, 36: 779-786.

[9] Morsy M S, Al-Salloum Y A, Abbas H, Alsayed S H. Behavior of blended cement mortars containing nano-metakaolin atelevated temperatures[J]. Construction and Building Materials, 2012, 35: 900-905.

[10] Farzadnia N, Ali A A A, Demirboga R. Characterization of high strength mortars with nano alumina at elevatedtemperatures[J]. Cement and Concrete Research, 2013, 54: 43-54.

[11] 孙洪梅, 王立久, 曹明莉. 高铝水泥耐火混凝土火灾高温后强度及耐久性试验研究[J]. 工业建筑, 2003, 33(9): 60-62.

[12] Mostafa N Y, Zaki Z I, Elkader O H A. Chemical activation of calcium aluminate cement composites cured at elevatedtemperature[J]. Cement and Concrete Composites, 2012, 34(10): 1187-1193.

[13] 徐世烺, 李赫. 用于纤维编织网增强混凝土的自密实混凝土[J]. 建筑材料学报, 2006, 9(4): 481-483.

[14] GN/T 17671-1999, 水泥胶砂强度试验方法(ISO 法)[S]. 北京: 中国标准出版社, 1999.

[15] Harmathy T Z. Thermal properties of concrete at elevated temperatures[J]. ASTM Journal of Materials, 1970, 5(1): 47-74.

[16] 祖国庆,沈军,倪星元,李宇农. 常压干燥制备高弹性气凝胶[J]. 功能材料.2011,1(42):151-154.

[17] 王辅忠, 张慧春, 史冬梅, 陆路, 孙静静, 张军. 纳米陶瓷研究进展[J]. 材料导报, 2006, 20(S2): 19-22.

[18] ACI 216R-89, Guide for determining the fire endurance of concrete elements[S]. New York: American Concrete Institute,1989.

[19] Majumdar A J, Singh B. Properties of some blended high- alumina cements[J]. Cement and Concrete Research, 1992, 22(6):1101-1114.