摘 要: 采用“先安支撑后打桩”的新工艺,可大幅度提高钢板桩围堰的基坑适用深度,但同时给该围堰的合拢、内支撑拆除等施工环节带来了新的技术难题。结合常益长铁路沅江特大桥522#墩施工实例,详细介绍了超长钢板桩围堰施工中冲突部位钢护筒的处理、内支撑整体拼装和下放,内支撑拆除所采用的“先割离,后回水,再吊装”等诸多工艺。实践证明,所用技术工效高、成本低,经济和社会效益良好。

关键词 : 超长钢板桩,深水围堤逆作法,内支撑整体拼装整体下放,

Abstract: The new technology of "installing support before piling" can greatly improvethe applicable depth of the foundation pit of the steel sheet pile cofferdam, but it also brings new technical problems to the construction procedures such as the closure of the cofferdam and the removal of the inner support. Combined with the construction example of the 522# pier of Yuanjiang extra large bridge in Changyi-Changsha railway, this paper introduced in detail the treatment of steel casing at the conflict position, the overall assembly and lowering of internal support, and the "first cutting, then returning, and then hoisting" adopted in the removal of internal support in the construction of super long steel sheet pile cofferdam. Practice has proved that the technology has high work efficiency, low cost and good economic and social benefits.

Keyword: super long steel sheet pile; deep water cofferdam; reverse method; Internal support; overall assembly and lowering;

1、 工程概况

常益长铁路沅江特大桥桥梁全长1 386.1 m, 主跨为224 m矮塔加劲刚构斜拉桥。521#-522#墩为主桥边墩、辅墩,桥墩基础采用11根呈梅花型布置的?2.0 m的钻孔桩。521#墩承台底标高为13.732 m, 522#墩承台底标高为13.207 m, 承台为矩形钢筋混凝土结构,尺寸为19.1 m×12.8 m×4.0 m。施工水位+30.0 m, 最大流速1.2 m/s, 河床地质为砂卵石层,采用“先平台后围堰”的施工方法进行基础施工。

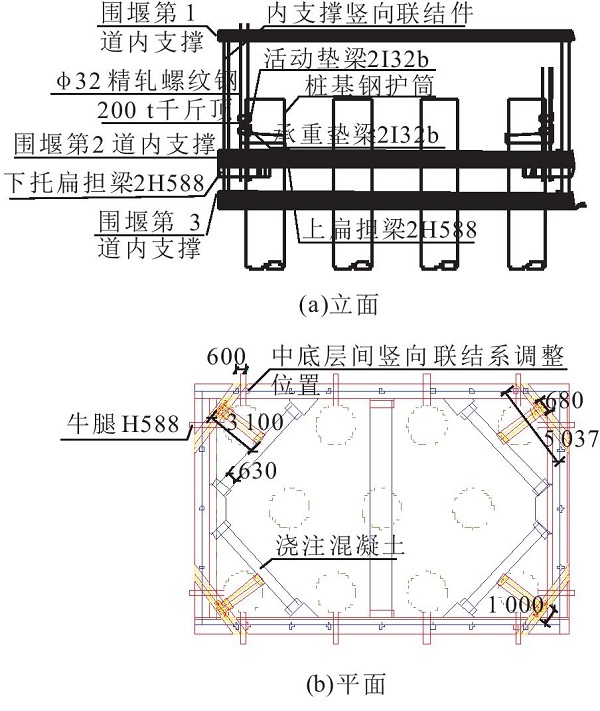

521#-522#墩均采用钢板桩围堰进行承台施工,采用进口的27 m长新日铁NSP-IVw600×210型钢板桩,设置3道内支撑,内支撑采用型钢进行加工,3道内支撑通过联结系连成整体。围堰长21.6 m、宽14.4 m、高27.0 m, 钢板桩顶标高+30.5 m, 桩底标高+3.5 m, 封底混凝土厚3.6 m。钢板桩结构见图1。

围堰设计结构主要包括:内支撑、吊放系统及导向系统。

2 、方案比选

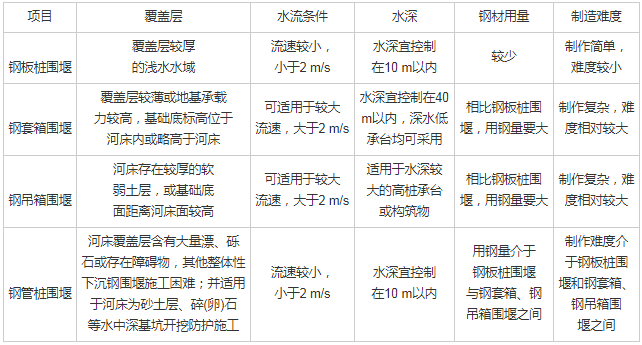

各类钢围堰的适用条件如表1所示。

由表1可知,从水深和覆盖层两个关键条件来讲,521#-522#墩围堰采用钢套箱最为合适,但钢套箱围堰整体施工周期长、用钢量较大、费用高且回收率低。综合考虑工期压力和成本因素,决定采用钢板桩围堰,但522#墩设计水位至承台底距离为16.8 m, 超出了适用的深水范围,如按传统的“先打桩,再逐层降水逐层安装内支撑”工艺施工,各工况检算、钢板桩抗弯强度将严重超限;如采用“先安支撑,后打桩”的新工艺,各工况检算、围堰结构受力能满足要求。

图1 521#-522#墩钢板桩围堰结构(单位:mm)

3 、施工方案

3.1 、总体方案[1,2]

一是提前制作围堰内支撑,进行半成品施焊拼组;二是拆除钻孔平台,在钻孔桩钢护筒上焊接内支撑拼组牛腿;三是因为钻孔桩为梅花型布置,需要提前处理下放内支撑时有障碍的钢护筒及混凝土桩头;四是接长钢板桩到设计长度;五是预开挖河床到底层内支撑标高以下;六是内支撑下放到位后进行钢板桩插打至合拢,进行后续的基坑开挖、混凝土封底;七是封底混凝土达到强度后抽水进行承载围堰内支撑的牛腿的安装焊接、钢护筒割除,承台施工。

表1 各类钢围堰的适用条件

3.2、 技术重点和难点

一是内支撑的整体拼装质量与下放过程中的位置偏差控制;二是与水平撑管位置冲突的钢护筒及内部混凝土桩头的清除;三是27 m超长钢板桩接长的直线度及打设的垂直度控制;四是围堰使用完毕后内支撑的拆除。

4、 施工关键技术

主要施工流程为:平整河床→割除内支撑处钢护筒→安装内支撑拼装平台牛腿→制作并拼装3层内支撑及联结系→安装改造提升的钢护筒→安装吊挂下放装置→提升并下放内支撑→插打钢板桩→围堰清淤至封底混凝土底标高→浇筑封底混凝土→抽水、承台施工→拆除钢板桩围堰。

4.1、 河床预开挖及整平

因墩位处河床地质属板结卵石与碎砂石混合型,且河床高于围堰第3层支撑的设计标高,经反复尝试探索,采用了空压机的气举法+长臂挖机的组合方式进行河床开挖。长臂挖机主要用于松动局部板结层,空压机气举用于大规模开挖。预开挖为自然塌方放坡式开挖,开挖方量较大,且过程中会不断回淤,故开挖需要超过第3层内支撑最少0.5 m, 才可以满足内支撑顺利的吊放到位。

4.2、 冲突部位钢护筒的处理

围堰四角的4根钢护筒与斜撑位置冲突,中心的钢护筒与平撑位置冲突,均需提前处理。通过振动锤吊挂钢管桩试打的方式探测到5根钢护筒内混凝土桩头均高于第3层内支撑标高。为了加快进度,将原设计的四角斜撑的?1 000 mm×12 mm的钢管更换为?630 mm×12 mm钢管+C50混凝土填充的钢管桩混凝土结构,因管径变小,避开了四角的临近钢护筒。针对中心的钢护筒,先用泥浆泵及高压水枪对钢护筒内钻孔桩残余淤泥进行清理,之后在钢护筒内低于水面6 m的位置安装三角形支撑,采用人工清除高出的混凝土桩头部分,最后水下割除钢护筒。通过上述两种措施,确保了内支撑的下放能顺利到位。

4.3、 平台搭设及内支撑拼装

在外围钻孔桩的钢护筒外侧焊接牛腿,因枯水期水位稳定,牛腿底部高出河水面30 cm即可。内支撑由围檩和撑杆构成,在后场加工各类构件,对隐蔽性焊缝及关键部位焊缝进行跟踪查看,做好记录。因围堰3层内支撑为整体结构,制作时先将长、短边围檩焊接为整体,然后将3层的各类撑杆用竖向连接杆件焊接为整体,再将各层围檩与撑杆拼焊成整体。

4.4、 提升系统安装和内支撑吊放

采用千斤顶和精轧螺纹钢做内支撑的提升下放系统,拼组完内支撑后在四角钢护筒上高出第2层内支撑1 m以上部位安装提升垫梁、千斤顶等提升系统;在第2层内支撑的围檩底部四角各安装一根托梁,用于固定螺纹钢的底部(如图2所示)。在内支撑上安装导向限位装置,吊放入水过程中,实时复测内支撑的平面位置,及时调整,确保偏差符合要求。

图2 提升系统结构

4.5、 钢板桩接长及插打

制作钢板桩接长胎具,放样制作钢板桩对接模具,严格控制直线度,对变形钢板桩进行校正,对接头处进行打磨,确保钢板桩顺直度。在打设时,采取双向控制垂直度,同时严格控制每片桩的平面位置,确保顺利合拢。对于27 m的超长钢板桩,初始下沉速度要缓慢,入土10 m后方可加快下沉速度。针对河床局部有硬层易导致钢板桩打脱槽的情况,可在桩底的锁槽附近焊接1根长约20 cm的?16 mm圆钢作为限位防脱装置,可有效防止脱槽现象的发生。

为了确保插打位置准确,第1片钢板桩定位准确是保证插打质量的关键。在内支撑上按照设计位置设置一个用型钢制作的钢板桩限位框架,框架内部大小比钢板桩每边放大1 cm, 吊装插入钢板桩,让钢板桩背靠内支撑竖直,调整好钢板桩的垂直度后用振动锤打入。把第1根钢板桩和内支撑焊接固定,然后以第1根钢板桩为基准,再分别向两边对称插打钢板桩直至合拢。

4.6、 清淤及封底

钢板桩打设合拢后,二次基坑开挖吸泥至设计标高,用钢护筒水下清洗器、高压水枪对封底混凝土厚度以内的钢护筒外壁、钢板桩腹板及根部进行清洗,最后进行水下混凝土封底,砼强度达标后抽水、割除钢护筒、破除桩头,进行承台作业。

4.7、 内支撑拆除

承台完成后进行内支撑体系转换,墩身施工完成后常规割除第3层内支撑。但第1、2层支撑因受力较大,无法采用传统的“干割法”进行割除,设计方案为围堰完全回灌水后用潜水员水下割除,但因成本较高、不易割透,且构件割断后在应力释放时会出现回弹现象给潜水员的人身安全带来很高的风险,经研究论证后,采用了“先割离,后回水,再吊除”的创新工艺。即在围堰内注水至内支撑下50 cm, 先将围檩用“L”形缝割断(如图3所示),割断后长、短边围檩由原全焊固结变为互相嵌套支撑的铰接方式;然后将四角斜撑钢管在靠近长边围檩处割开一宽2 cm的缝隙,缝隙割除过程中两端会再次挤压受力,在割断的四大块内支撑构件上设置吊装钢丝绳提前牵引至桩顶拴系好,同法处理第1层内支撑。围堰内注水与河面持平,先拔除部分钢板桩对内支撑进行应力释放,再依次吊除第1层、第2层内支撑预先割断的大块构件。

图3 内支撑割除

5、 结束语

常益长沅江特大桥水中墩27 m钢板桩围堰“逆作法”施工中进行了多项技术创新和工艺改进,成功探索出了一种深水基坑超长钢板桩的施工工艺,同时取得了良好的经济和社会效益。工效高、经济成本低,为类似工况的桥梁基础施工提供了成熟的经验借鉴。

参考文献

[1]殷万寿深水基础工程[M].北京:中国铁道出版社, 2003.

[2]杨文渊,徐舞桥梁施工工程师手册[M].北京:人民交通出版社, 2003.