0 引言

为解决人工移栽费工费时、生产效率低、难以实现大面积作业的弊端,研发全自动移栽机以替代传统作业方式将成为趋势[1].现有的移栽机基本为半自动化的栽植机械,另需配套人工完成喂苗[2]; 当人工劳作遇到大面积作业时,必会产生烦躁情绪,从而影响作业质量和效率.为此,设计了一种能从穴盘格中将穴盘苗夹取出并进行有效投放的执行机构,利用虚拟样机技术对其模型进行运动仿真分析,同时通过样机试验验证了该设计的可行性.

1 取苗机构

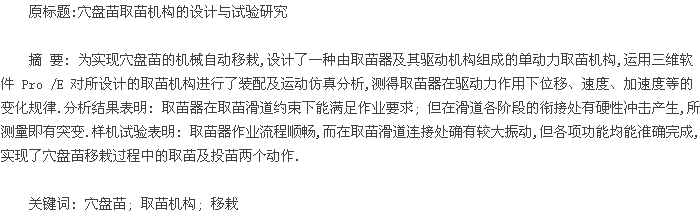

取苗机构[3 -5]是将穴盘苗苗钵钵体夹取出穴格并最终释放至栽植机构的工作部件,由取苗器及其驱动机构等组成.工作时,取苗器插入苗盘穴格直接与苗钵体接触进行夹取和投放.为保证取苗器以一定的位姿完成定点取苗、带苗输送和准确投苗动作,其运动轨迹和姿态必须进行合理规划.图 1 所示的 5 个点乃是轨迹规划的关键: ①A 点落苗.当取苗器移动至该点时,必须将穴盘苗投放入即位的栽植机构,该点的设计主要考虑实现穴盘苗的零速[6]投递.②B1为穴盘苗顶点,一般取穴盘苗的平均高度.③B 为穴盘表面点.④C 为穴盘底部点.取苗轨迹满足取苗器插入苗钵钵体并夹持苗钵必须经过穴盘表面点 B,并以垂直于穴盘表面的直线或近似直线轨迹向点 C( 穴盘底部) 插进,但轨迹线显然不能超过点 C,否则塑料穴盘将会被捅穿造成破坏且影响机构的正常运行.⑤O 为拔苗行程终止点.夹持住苗钵后,取苗器有个拉拔动作,实现将苗钵拔离穴盘穴格,拔苗行程终止点 O 即为保证取苗器将穴盘苗完全从穴格中拔出后继而转向而设,由此可得取苗器整体后移距离 B1O 必须大于等于距离 BC.

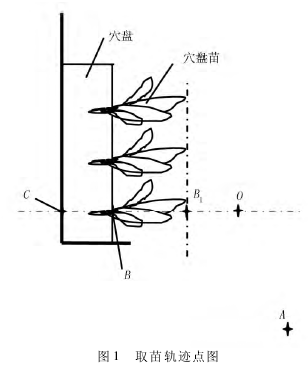

为满足取苗轨迹和姿态要求,设计了如图 2 所示的取苗机构.其中,取苗器由针座、取苗滑针、针管座、取苗针管、取苗弹簧和取苗杆等组成[7 -8].针座用于安装取苗滑针插入针管滑动,取苗针管安装于针管座上,取苗弹簧套接于针座与针管座之间.驱动机构主要包括取苗滑块和摆动导杆滑块机构,取苗器整体套装在摆动导杆上,将针管座固定,而针座能随着取苗弹簧的受力不同往复滑动,弹簧的伸缩受取苗滑块的"口"字形滑道( ABCDEA) 控制,实现取苗滑针伸出与缩回针管的动作.首先,取苗器在取苗滑块受到F 力作用后,沿滑块导轨AB⌒圆弧段顺时针转动 90°角至待取苗状态,该过程中弹簧受拉,取苗滑针缩于针管内; BC 直线段时,取苗滑块运动停歇,压缩弹簧所受约束被解除,取苗滑针在弹力驱动下伸出,遇到取苗弯管后变向,实现倾斜插入并夹持住苗钵; 取苗器在持苗输送过程 CA 段中受到滑块的反向 F 力作用,逆时针转至初始位置,主要由圆弧CD⌒和线段 DA 构成; 取苗器在CD⌒圆弧段时被逆时针转动∠COD,取苗滑针保持原夹持状态将穴盘苗移送至点 D,随后进入线段 DA,即刻起针座的转向半径逐渐缩小,取苗滑针开始缩回针管; 穴盘苗被由取苗针管顶住上表面逐渐从滑针上拔出直至最终落入栽植机构,实现穴盘苗的有效投放.

2 取苗机构驱动部分设计

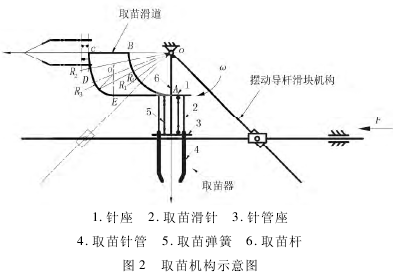

上述取苗器自穴盘穴格中取苗操作步骤归纳如下: ①取苗器由原始位置移至待取苗位置; ②取苗器伸出插入穴格抓取苗钵; ③拉拔出穴盘苗使其脱离穴格; ④取苗器移至投苗位置; ⑤恢复至原始位置.图 2所示取苗机构在滑道约束下能完成上述动作①、②、④、⑤; 然而苗盘的位置是固定安装,则要求取苗器必须有向后退缩将苗钵拔离穴盘穴格进而转向等的动作,即缺少动作流程③.因此,本文在此滑道基础上设计了不完全齿轮齿条驱动机构.具体设计是由两套模数、压力角等参数相同、齿数不同的齿轮副机构并排动作,将两个不完全齿轮安装于同一驱动轴上,首个啮合齿对齐,同时啮合时取苗器完成拔苗动作,一个啮合一个脱啮合时驱动取苗器沿滑道动作,两者都脱啮合时取苗器插入并抓住苗钵.两套动作时序如图 3 所示.

齿数少的齿轮副连接图 2 所示整个取苗机构,齿数多的齿轮副单独连接图 2 所示滑块.A 过程: 两齿轮副啮合,取苗机构整体前移; B 过程: 一齿轮副脱离啮合,另一啮合齿轮副推动滑块滑动,驱动摆杆绕其旋转中心摆动,完成取苗器转向; C 过程: 两齿轮副均脱离啮合,取苗器抓取苗; D 过程: 齿轮副再次啮合,齿条反向直线移动,取苗机构后移,完成拔取苗; E 过程: 一对齿轮副啮合驱动摆杆逆转,完成取苗器转向,整体机构回复至初始状态.

3 取苗机构运动仿真分析

3. 1 取苗机构虚拟样机的建立

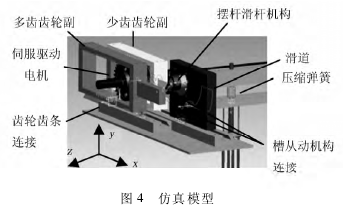

根据设计的取苗机构,在三维建模软件 Pro/E 中完成虚拟装配[9 - 10],如图 4 所示.完成在"机构"环境中定义重力加速度 9. 8m/s2,方向为 y 轴负方向; 直线移送与转向动力均由齿轮齿条机构提供,在齿轮连接轴处添加伺服电机,转速设为定值; 两个槽从动连接处分别添加执行电机; 取苗器中针座与针管座间定义取苗弹簧.

3. 2 取苗机构的仿真与分析

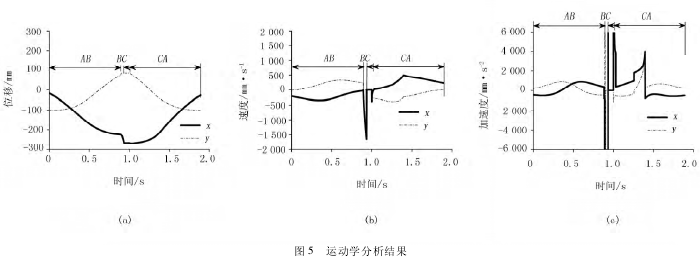

在完成对模型运动副、约束、驱动力及工作载荷的添加后,根据取苗速度要求,以一定转速进行仿真试验.图 5 即为取苗器滑针末端受滑块滑道约束下运动产生的位移、速度和加速度在 x、y 分量上的仿真结果( 仿真分析中,定义取苗器水平前移方向为 x 分量正向,重力反向为 y 分量正向,如图 4 所示) .结果显示,取苗器动作顺畅,但在以下关键节点产生振动:

①取苗滑道的约束瞬间解除点 B.取苗滑针在弹力作用下被迅速释放伸出针管,x 向产生较大瞬时加速度.

②取苗滑道 C 点.取苗器因滑道约束产生撞击,且受变形滑针管约束,速度与加速度迅速增大.③过渡圆弧( 连接圆弧与直线) 的两端 D 点和 E 点,为取苗滑针开始缩回针管的瞬间有突变产生.

4 取苗机构试验研究

参考仿真结果,试验时选取有较大扭矩的电机,以克服仿真分析中的各个力学突变点,实现连贯动作.控制系统由具有良好人机交互界面的 LabVIEW软件、计算机、数据采集卡、电机与控制电路等组成.设计当供苗盘到达系统设定的待取苗位置时,由交流电机启停控制电路启动电机驱动取苗机构作业.样机室内试验通过控制平台设置一定驱动频率,连续循环动作一段时间后,观察得机构执行动作到位,动作顺畅,未出现任何停机或机构损坏等现象.另在齿轮齿条副末端安装有行程开关,当一套连续动作完成后触碰该开关,即为供苗机构运动控制的信号反馈.样机试验结果为: 当同时安装有 8 个取苗器时,取苗速度可达 80 株/min.

5 结论

本文设计了一种单动力的取苗机构,其取苗器及其驱动机构的设计及运动配合能使穴盘苗被合理、准确地夹取、投放到栽植机构中.基于 Pro/E 对所设计的机构建立了虚拟样机模型,仿真分析得出在取苗滑道中的各阶段衔接点处机构与机构间相互碰撞产生刚性冲击,力学特性在该点有发生突变.根据该仿真结果,样机试验选取具有较大扭矩的输出电机,这使得取苗器在取苗滑道各衔接处确有振动,但能很好地满足移栽机的自动取苗要求.与此同时,取苗滑道的优化设计也是解决力特性突变的关键; 另外,改进优化驱动设计使该机构能真正运用到实际操作环境,这将成为今后的研究方向.

参考文献:

[1] 李其昀. 机械化育苗移栽的现状与展望[J]. 农机化研究,2006( 3) : 26-27.

[2] 张丽华,邱立春. 穴盘苗自动移栽机的研究进展[J]. 农业科技与装备,2009( 5) : 28-31.

[3] 徐丽明,张铁中. 玉米自动移栽机取苗机构的设计[J]. 中国农业大学学报,2000,5( 4) : 58-60.

[4] 吕石英,李新涛,陈昱全,等. 可调整式花卉穴盘苗假植机构之研究[J]. 农业机械学报,2003,12( 1) : 11-24.

[5] 张诗,田素博,邱立春,等. 穴盘苗自动移栽机械手的结构设计与仿真[J]. 沈阳农业大学学报,2007,38( 3) : 437-439.

[6] 何扬清,尹文庆,章士秀. 3 种旱地移栽机栽植器的性能分析[J]. 安徽农业科学,2006,34( 24) : 6722-6723,6725.

[7] 胡敏娟,尹文庆. 穴盘苗变形滑针式取苗器的试验研究[J]. 浙江农业学报,2011,23( 1) : 154-158.

[8] 胡敏娟,尹文庆,胡飞,等. 穴盘苗自动取苗试验系统的研制[J]. 南京农业大学学报,2011,34( 3) : 122-126.

[9] 孔卓. 棉花移栽机的虚拟样机设计[D]. 淄博: 山东理工大学,2006.

[10] 孙国祥,汪小旵,何国敏,等. 穴盘苗移栽机末端执行器设计与虚拟样机分析[J]. 农业机械学报,2010,41( 10) :47-53.