汽车涂装工艺,一般可分为两大部分:一是涂装前金属的表面处理,也叫前处理技术;二是涂装的施工工艺。表面处理主要包括清除工件表面的油污、尘土、锈蚀、以及进行修补作业时旧涂料层的清除等,以改善工件的表面状态。包括根据各种具体情况对工件表面进行机械加工和化学处理,如磷化、氧化和钝化处理。下面是搜索整理的汽车涂装论文6篇,以供参考。

汽车涂装论文第一篇:自动检测技术在汽车涂装表面质量检测中的应用

摘要:随着时代的发展,汽车已经成为人们生活中的重要交通工具,而人们对汽车性能与舒适度的要求则在不断提升。因此在车辆生产过程中,其表面涂装质量同样需要进行深度检测,以保证其良好的外观形象。本文即重点介绍自动检测技术在汽车涂装表面质量检测中的应用方式,通过对自动检测系统准确性的评价,寻求降低检测过程中缺陷遗漏的方法,并有效提升车身表面的质量,提高生产过程的自动化率。

关键词:自动检测技术;汽车涂装;表面质量检测;

Abstract:With the development of the times, automobile has become an important means of transportation in people's life, and people's requirements for automobile performance and comfort are increasing. Therefore, in the process of vehicle production, the surface coating quality also needs to be deeply tested to ensure its good appearance image. This paper focuses on the application of automatic detection technology in automobile coating surface quality detection. Through the evaluation of the accuracy of the automatic detection system, this paper seeks to reduce the defect omission in the detection process, effectively improve the quality of the body surface and improve the automation rate of the production process.

0 引言

车身喷涂是汽车生产过程中的重要步骤,在自动化技术、机器视觉技术等新型技术的全面发展应用之下,针对钢材、PCB板以及织物表面质量检测的技术得到了全面升级,目前其相关技术在国外大型汽车公司已经开始测试使用,本文即通过深入研究与探讨为国内的全面普及应用提供参考。

1 汽车涂装自动检测技术原理分析

汽车涂装自动检测技术以先进机器视觉系统为基础,针对汽车涂膜表面的质量进行自动检测,在车身行进的同时,识别汽车表面涂装存在的各类缺陷,并将其结果参数传输到报交线上,进而自动指示出需要返修的准确位置和区域。该技术主要依靠机器视觉系统完成运作,其中安装了数据处理计算机核心,通过对汽车表面涂装图像的获取、处理与分析,进而输出检测结果。具体来说,该技术的机器视觉系统是核心部件,将39个工业视觉传感器固定于车身周围,进行涂装表面图像获取,保证每个传感器都能固定获取并检测对应的区域范围,并通过所有传感器的合理分布,使得检测的总区域将车身表面全覆盖。系统以LED红色高亮光带为光源,在车身行进的同时,对车身涂膜表面进行高清扫描,从每辆车上可以获取3万张以上的高清图像,而后通过高性能计算机处理中心对图像数据进行处理,进而根据算法分析出接测结果,并通过数据输出,自动指出其缺陷位置。

该技术对于车身涂装缺陷的检测与识别主要依靠缺陷表面与正常涂装表面的反射光差异,在光的反射定律下,车身涂装平面形成的反射光具有典型特征,当视觉传感器接收到与预设光线不同的信号时,就可以大概判断其存在缺陷问题,而后将传感器图像进行智能处理,进而分析得出结果。

汽车涂装自动检测技术的系统结构主要包括编码器、视觉传感器、通讯I/O模块、光电开关传感器、PLC、光源、处理器等。该系统结构具有占地面积小,应用灵活的特征。主检测系统占地3.0×3.6米,后盖检测结构占地1.0×1.5米,可以灵活安装在面漆存储线内,进而在车间改动时较为简单。在具体的系统结构中,系统编码器直接连接输送滚床,检测系统根据输送转速控制拍照的频率。在检测时计算机系统需要处理大量图像,因此需要更优质的计算机处理器。在车身检测过程中,则分为五部分展开,分别为车身前盖、车顶、左边、右边和后盖,其中各自安装一台计算机处理器,通过通讯主机实现交互通信,进而得出总体检测结果。检测系统的视觉传感器则分别固定在车身的周边位置,通过设置一定的扫描重叠区,保证检测区域能够完全覆盖车辆表面。

2 自动检测技术在汽车涂装质量检测中的应用流程

车辆在达到检测站之前,车身信息读写站会将目标车辆的相关数据进行统计并发送给检测系统,主要信息包括车身的基本型号、车身表面的喷漆颜色、车顶的特殊形式、是否存在天线孔等。检测系统在收到型号信息后,可以根据对应型号加载数据参数。当车辆行进触发光电开关传感器后,检测系统正式开始工作,由编码器发出的脉冲信号进行图像采集工作,直到完成检测任务。

2.1 图像采集

图像采集是自动检测的第一个环节,每一个传感器通过扫描车身的特定区域,采集800-1000张高清晰度图像,根据车辆表面的面积大小,所采集的图像个数有一定浮动空间,但其图像会完整覆盖车身表面,保证检测目标不出现任何遗漏。在车身通过检测系统时,视觉传感器会一直根据编码器生成的信号记录对应图像。但是所采集的图像信息并不是全部用于检测提示,比如车顶天窗、天线孔等位置,同样会生成非预设参数,但这些区域会自动去除在缺陷检测之中。在该环节中,系统主要通过感兴趣区域ROI机制进行控制,通过该机制可以让系统分辨出采集图像中可以忽略的信息内容,进而保证检测具有更高的针对性与精确性。对于不同颜色的车身,检测系统也会建立智能学习体系,针对不同的颜色建立检测参数库,进而以更精确的数据检测其光线范围,保证图像采集的高质量标准,从而保证检测系统不会受到因颜色而带来的反射光光线线差差异异影影响响。

2.2 图像处理

自动检测系统在得到传感器采集的诸多图像之后,则要对高清图片进行图像二值化算法处理,进而通过算法叠加拟合,模拟生成对应车型的检测模板。在实际检测过程中,系统可以根据车型自动设置主模板视觉传感器,其他传感器则会根据算法进行区域整合,进而保证检测范围完整化。而后系统会建立预设标准,并根据定点图案搜索智能识别检测区域中的区域形状,以此辨识缺陷存在的位置以及大小范围。

2.3 结果输出

在车身返修线上设有人工返修工位,并配备了液晶显示器,当自动检测系统检测完毕后,其结果信息会即时存储到系统的数据库之中,并且在车上运行到返修线时,其结果信息会通过液晶显示屏进行明确展示,工人可以直接根据显示器指示的位置、颜色、等级进行修补,比如红色、橙色、蓝色就分别表示了B、C1和C级等不同的缺陷。

3 自动检测技术的评价结果分析

相比较人工检测,自动检测系统在缺陷检出率上有着显着提升,这得益于自动检测技术中机器视觉系统的高精度识别能力。同时,在不同颜色车辆的检测过程中,人工检测会更容易受到颜色的影响,在浅色系车身涂装的检测中往往检出率会大幅下降,而自动检测技术同样在机器视觉的智能调节系统下,保证了不同颜色油漆下的稳定缺陷检测。

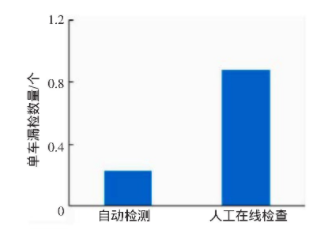

为进一步对比自动检测系统的检测效果,车辆质保专业部门可以针对自动检测与人工检测的结果进行统计分析,如图1中显示,在缺陷漏检统计方面,人工检测的漏检情况更多,而自动检测技术的检测精度明显更高。

图1 缺陷漏检统计

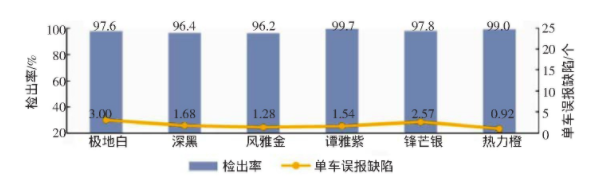

为进一步建立自动检测系统准确性的定量分析指标,需要对自动检测系统的评价指标量进行深化,即通过缺陷检出率明确实际检测效能,通过系统单车误报结果展示检测系统的精确度。其中检出率主要表现系统的缺陷识别能力,单车误报则主要表现其检测精确度,即当系统检测存在缺陷时,实际查看时却并无缺陷的情况。由此可以建立如下公式进行计算,由此即可形成更加直观且定量的自动检测系统缺陷检出率和单车误报的评价指标。

图2 自动检测系统评价

缺陷检出率=检出缺陷/检出缺陷+未检出缺陷×100%;

系统单车误报=总误报缺陷个数/总检查车辆数量。

为了进一步验证自动检测系统的检测成效,还应建立相应的工作组,由规划、质保和涂装车间进行有效结合,一方面保证每日生产线上有效落实Audit查验车身的方式,另一方面就要在每日生产的过程中,进行一定数量的自动检测系统车身检验,并将自动检测结果与Audit检查结果进行对照,由此获悉检出缺陷、未检测出缺陷和误报缺陷等相关的数据。此外,针对不同车身颜色的情况,还可以建立检出率和单车误报的统计表。

如图2所示,自动检测系统在检测过程中受到颜色的影响相对较小,其检出率与单车误报缺陷次数相对稳定,虽然存在个别波动情况,但总体而言并没有出现较大差异,且很大程度上其差异原因在于系统设置的敏感性不同。在出现误报缺陷的情况下,人工查看后确认无缺陷则可以不做返修处理工作。而自动检测系统在批量生产运行过程中,还表现出额外的效果与优势,比如减少了人工劳动力,降低了人力标准,提高了生产的自动化效果等。

在传统的报交线上,工人需要负责两方面的工作,既要负责对缺陷的检测,又要在发现缺陷后及时进行处理,因而导致在检查与处理过程中需要消耗更多的时间。与此同时,由于人工检测还存在较多的缺陷漏检情况,因此在正常的生产流程中,还容易造成二次返修缺陷的问题。但是上述情况在自动检测系统应用下可以有效避免,返修工人不需要进行检测的工作,而只需要对缺陷进行处理即可,由此实现了更精细化的分工,可以实现降低缺陷漏检、提升检测质量的目标。

4 结语

随着工业科技的进一步发展,汽车涂装生产技术与检测流程也会持续升级,逐步向高智能化与全自动化发展。因此在机器视觉辅助下,汽车车身涂膜表面质量的自动化检测技术展现出重要的应用价值,其通过机器功能代替了人工检测的过程,不仅可以进一步防止缺陷遗漏,而且还能有效提升车身的油漆质量,甚至还通过降低劳动强度,提升了生产线的自动化率,是全面促进汽车质量检测过程工作效率的重要支持,也必将成为未来车厂的重要发展趋势。

参考文献

[1]简云久,邓涛浅谈影响汽车涂装质量因素与管控方案[J].汽车实用技术, 2020(05):202-204.

[2]王枫,王娟.浅谈汽车涂装工艺和质量控制[J].汽车实用技术, 2020(06):129-131.

[3]柯聪,董蓓汽车涂装免中涂工艺对钢板表面质量要求的影响[J]武汉工程职业技术学院学报, 2016 ,28(04):27-29.

汽车涂装论文第二篇:汽车涂装生产线的电气控制技术特征与优化方向

摘要:汽车涂装质量对汽车外观品质影响很大,随着汽车自动化生产线技术逐渐成熟,汽车涂装生产线也利用电气控制技术实现了自动化生产,显着提高了涂装效率和品质。基于此,重点分析了汽车涂装生产线工艺特征,介绍了汽车涂装生产线的主要电气控制技术及其特点,说明了涂装生产线的技术优化与改进方向。

关键词:汽车涂装;生产线;电气控制;优化;

0 引言

近年来,随着科学技术的快速发展,汽车生产线逐渐向着无人化、智能化方向发展,涂装是汽车外观的基础保障,直接影响到汽车的品质、外壳耐腐蚀性和使用寿命,涂装工艺是汽车生产工艺的重要组成部分。在自动化生产线上,涂装工作的实施不仅要考虑工艺、材料、效率、输送、精度、柔性加工等众多因素,还要考虑控制流程的合理性。利用电气控制技术进行自动涂装能够实现同一条生产线对不同车型的同平台快速涂装,能更好地应对汽车产业现阶段的小批量、多品种、车型更迭快的特点,相对于传统的人工涂装,能够更好地应用不同涂料实施高覆盖率、高精度的涂装作业,涂装作业的稳定性和质量明显提升。

1 汽车涂装生产线工艺特征

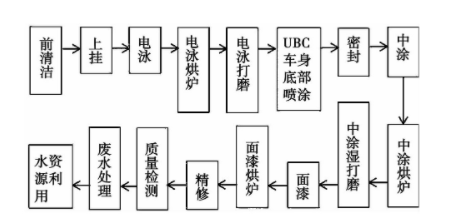

汽车涂装生产线是汽车制造体系中最重要的组成部分之一,具有环境建设要求高、设备工艺复杂、机械设备应用量大、资源消耗量大、能耗高以及排放要求高等特点。自动化汽车涂装生产线不仅能够完成精确高效的涂装作业,还能实现待涂装零部件的动态输送,柔性分辨不同车型产品并应用不同的涂装工艺,利用自动涂装机械和自动输送生产线能够完成95%以上的涂装工艺,因此,涂装生产线的布局要充分考虑线上、线下各个工序的协调性,确保涂装过程的流畅性,汽车涂装生产线的常见工艺流程如图1所示[1]。

为了更好地利用生产线上各个位置的机械设备,保证涂装过程各个工序的流畅性,现代化的涂装生产线多采用立体输送的结构形式,利用计算机综合控制和可编程PLC控制器实现各个工作位置的总体控制,并在控制过程中实现时时监控和工序之间的衔接。涂装生产线主要采用并行涂装、智能输送、集中控制的模式,从主控器系统发出单列控制指令,实现对不同工序的同时并行控制。零部件的输送和供给采用柔性控制模式,能够自动适应前工序的操作时间,提高输送过程的流畅性。合理的生产线工艺设计能够很好地降低人力物力成本,提高生产效率和质量,降低资源浪费,提高环保效能。

图1 汽车涂装生产线常见工艺流程

2 汽车涂装生产线的主要电气控制技术

2.1 PLC可编程控制生产线技术

PLC可编程控制系统是汽车涂装生产线的核心系统,是各项工作精确实施的关键。首先,针对不同的涂装生产线流程、机械装备和控制功能要求,要合理选择PLC硬件平台,对于PLC需控制的DI、AI、AO、DO、电源灯各个模块进行综合考量,确保PLC选型的准确性;其次,在完成PLC选型的基础上,从PLC的功能特点出发与生产线的硬件设施进行匹配,PLC需要完成的工作包括获取并分析各个工作位采集并传输的信号,调整生产线的整体运行动态,针对不同工序实施不同的控制流程,控制输送带的链速,配合机器人自动涂装,分辨工作实施的正常状态,对于可能的故障做出相应处置。因此,在实现PLC控制涂装的各个工艺流程中,为确保控制流程的高效性,PLC软件系统设计和程序编制应确保简单、可靠、控制精准[2]。

2.2 零件信息识别与传输技术

现代化的汽车生产线必须要实现柔性涂装的功能需求,这就代表着同一个涂装生产线会同时对多个车型的不同零部件进行涂装作业,为满足不同车型零部件的混合生产,必须精准对各个零部件进行识别,并将识别后的信息传输给PLC进行程序选择应用。对于零部件的信息识别,主要采用RFID载码体信息识别与传递技术,系统主要包含电子标签和读写器组合,通过与行程开关和光电开关的配合,能够自动检测指定位置的零部件的代码信息,PLC通过获得的车型代码信息,匹配喷漆流程、油漆颜色代码等数据。

2.3 高压静电涂装技术

高压静电涂装技术是汽车涂装的主要实施工艺技术,是在传统空气涂装的基础上发展而来的,高压静电涂装主要与自动涂装机械臂配合实施(图2)。在涂装过程中,管道内的涂料以油气状态与压缩空气一同进入喷枪,空气与涂料形成高压混合油气,喷枪末端的旋杯雾化器工作时产生很强的离心力,使高压油气中的涂料进一步细化成为小雾滴,旋杯内的静电极针使产生的雾滴带有电荷。涂装时车身的电极性与涂料雾滴极性相反,使涂料在零部件表面形成紧密的吸附层。该涂装技术相对于传统涂装工艺优势明显,且对于不同的涂装工艺需求能够通过调整压力值和旋转杯转速进行控制[3]。

图2 高压静电涂装汽车表面

3 涂装生产线的优化改进

3.1 功能匹配与生产效率优化

涂装生产线本身各个系统的兼容性和匹配程度对工作效率影响很大,生产线应在实际应用过程中对软硬件的设施做持续的优化和改进。重点分析以下问题,一是各个工序的设备运行能力是否符合整体生产线的效率需求,避免出现个别工序技术落后影响整条生产线效率问题,应对个别落后的设备进行及时更新;二是分析涂装工艺技术实施的合理性,改进涂装过程中的涂料浪费、环境污染问题,优化涂装工艺,降低返修率和报废率;三是优化涂装车间环境,减少涂装区域的颗粒物数量[4]。

3.2 涂装线的物流模式优化

很多车企在引进现代化涂装设备的同时不重视物料输送、暂存、存储方面的规划,导致生产流程出现物流模式的不合理问题。因此应针对物流通道进行合理规划,改善周转控制和库存控制模式,使生产线运行的过程中对于汽车零部件的获取、输送、输出形成更好的匹配关系,从而提高涂装生产效率。

3.3 涂装污染物的优化处理

涂装过程会产生大量的污染物质,包括油、COD、铁粉、灰尘有机挥发物、漆雾等,这些物质可能造成多种形式的污染,处理不当会影响车企的周边环境。因此,应重视污染物质的处理工作,对于涂装过程产生的废水,应通过分类多级处理,一方面对水资源进行重复利用,另一方面要确保排污水符合《GB8978-1996污水综合排放标准》中的一级排放标准。同时,重视水过滤和空气过滤设备的升级和定期维护,确保污染物的净化和处理质量[5]。

4 结语

现代化的汽车涂装生产线应用了大量的电气控制技术,使生产过程的自动化程度得到了显着提升。从我国汽车制造企业应用的自动涂装技术来看,仍存在技术落后、工艺设计不合理等问题,对于先进的涂装技术应用达不到国际先进水平。因此,在提升汽车结构和功能的同时,汽车企业也应当重视涂装技术的升级,使汽车产品的外观品质得到更好的提升。

参考文献

[1]段磊。汽车涂装生产线电气设备控制技术[J]。电子技术与软件工程, 2016(9):147.

[2]刘海伟,宋爱婷.汽车涂装电气自动化关键技术分析[J].内燃机与配件, 2021(11):96-97.

[3]马雁楠.汽车涂装生产线优化研究[J] .现代工业经济和信息化, 2020, 10(6):48-49+78.

[4]李钢,安胜敏,廖俊军。汽车装生产线的优化与仿真[J]。工业工程, 2008,11(6):71-75.

[5]李婷婷,徐峰,李欣.汽车涂装生产线建线思路中的设备规划[J] .现代涂料与涂装, 2014,17(12):48-49.