液压与气压传动论文范文第五篇:分析自动理下壳装置生产合格率低的原因及技术改造

摘要:压缩空气因具有安全性、稳定性、方便性以及成本低等优点深受各行业青睐。作为第二大动力源,其卓越的物理性能可以起到绝佳的无损缓冲润滑作用。基于此,分析自动理下壳装置生产效率低的原因,并对该装置进行相应的改进。改进后,产品平整度达到理想的要求,设备的一次合格率由60%提高到了约98%.此项应用的成功说明:可以用压缩空气实现较轻物体的排序和校平;可以实现连续传动中的非接触式润滑;可以使用经过处理的洁净压缩空气润滑干燥部位或洁净部位,解决了生产中的部分关键技术问题。

关键词:自动扣壳;生产设备;压缩空气;

Abstract:Compressed air is favored by various industries because of its safety, stability, convenience and low cost. As the second largest power source, its excellent physical properties can play an excellent role in non-destructive buffer lubrication. Based on this, the reasons for the low production efficiency of the automatic shell cutting device are analyzed, and the device is improved accordingly. After the improvement, the flatness meets the ideal requirements, and the one-time qualified rate of the equipment is increased from 60% to 98%. The success of this application shows that compressed air can be used to sort and level lighter objects; It can realize non-contact lubrication in continuous transmission; The treated clean compressed air can be used to lubricate the dry or clean parts. This application solves the key technical problems in production.

Keyword:automatic buckle shell; production equipment; compressed air;

现代化工业生产已进入自动化生产阶段,但是有个别工位因为技术问题制约了自动化进程[1].若能够克服这些技术难点,对难点工位进行升级、改造,使其取代人工操作,实现自动化生产,将为企业节省大量的成本与开支。基于此,分析自动理下壳装置生产合格率低的原因,并对该设备进行技术改造,为实现生产自动化奠定了技术基础[2,3,4].

1 原因与现场分析

大蜜丸是传统中药丸剂的重要品种。生产过程中的扣壳是耗时间和人工的工序。因为原设备合格率只有约60%,所以设备一直闲置。为提高生产效率,充分利用公司资源,决定组织内部技术力量对该设备进行升级改进。经过分析,该装置生产合格率低主要是下壳不平整造成的。大蜜丸的塑料壳分为上下两个半圆形,经振动送料器整理排序,将无序的半圆形下壳全部排列成为半圆开口向上,再由机械入托机构与输送皮带同步将塑料下壳送入凹形模具。模具平整度偏差较低,压平装置一次能够压平3排(54个)下壳。在压平过程中,若压力太小将无法压平全部下壳;压力太大则会使一些下壳变形[5,6].另外,为增加扣壳时凹型模具的摩擦力和起到缓冲作用,每个凹型模具中都有硅胶托,增加了压平难度。经检验,个别下壳口的偏差达到了4 mm,锁扣的尺寸达到了2 mm,因此上下壳不能准确对准,很难保证扣壳的合格率。

2 改造措施

2.1 增加吹气装置

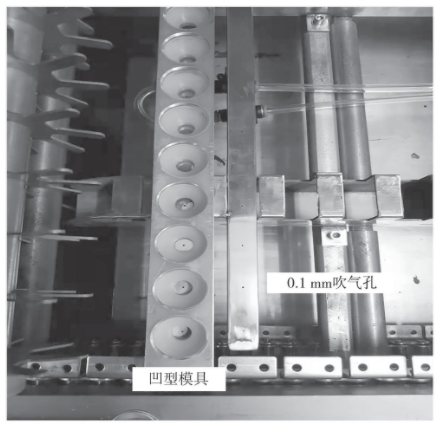

如图1所示,在校平工位的模具下方增加3排20 mm的不锈钢方管。方管两头封堵,一端钻孔攻牙接入压缩空气。3排气管联通后由气动电磁阀控制。不锈钢方管在凹型模具中心位置分别钻有0.1 mm的吹气孔。

图1 改造后模具的排列方式

2.2 改造控制方式

原有的工作方式是下壳输送到校平工位后压平装置立即动作。改造后,将该工作方式更换为下壳到位后电磁阀先动作开始吹气。压平前调节气压的大小为0.05 MPa,使每个质量约为1.25 g的塑料壳轻轻浮起。此时由于重力作用,半圆形的塑料壳会进行一次自动校平,之后进行下一步操作。

3 改造结果

经实验,此措施可以将54个塑料壳的偏差控制在1 mm内。为进一步提高平整度,此时压缩空气继续吹气,校平装置气缸驱动校平不锈钢板下降进行二次校平。因为压缩空气会在硅胶托和下壳中间形成一层气膜,从而减小摩擦力,所以只需将气缸的压力调整至能够使校平装置能轻松上下移动即可。校平装置下降到位后关闭压缩空气电磁阀,停止吹气,校平装置气缸上行复位。经过两步整平后,下壳的平整度目测几乎一致,如图2所示,达到了生产的理想要求,解决了合格率低问题。

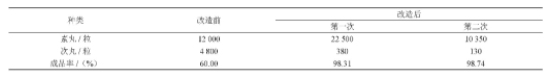

此装置使用经处理的洁净压缩空气为动力能源,结构简单,维修操作方便,且工作过程为柔性动作,不会伤害物料。改造后,入药和扣上壳的准确度和稳定性得到了大幅度提高。生产速度为每分钟350丸时,整条线的一次合格率由60%提高到了约98%.改造前和改造后该装置的成品率分别如表1和表2所示。

图2 改造后下壳平整度实际效果图

表1 改造前后成品率对照表

由表1可以看出,改造后的生产速度、效率和成品率都有很大提升,说明此装置的改进非常成功,同时说明压缩空气具有其他作用,如可以实现较轻物体的排序和校平、可以实现连续传动中的非接触式润滑以及可以使用经过处理的洁净压缩空气对干燥部位或洁净部位进行润滑等。

4 结语

唯有不断创新,才能更好地为生产自动化服务,为早日实现智能制造奠定基础。本文中方案的设计与实施,充分利用了压缩空气的物理性能,在正式使用中取得了直接效益,并获得了企业年度技术革新一等奖。该项目为企业节约了生产成本,提高了企业的生产效率,值得相关行业进一步借鉴推广应用。

参考文献

[1]中国物联网"工业40"开启中德合作新时代[EB/OL](2014-10-13)[2021-08-251.ttp://news sina com.cn/c/2014-10-13/113030981926 .shtml.

[2]缪德- -制药工厂压缩空气系统设计[J]中国科技信息, 2008(11):164- 165.

[3]秦宏波,胡寿根。工业压缩空气系统优化潜力研究[J].流体机械, 2010(2):49-52.

[4]罗冰,肖梓道,李汉林压缩空气性能测试方法讨论[J].中国医药工业杂志, 2000(6):275.

[5]佚名。压缩空气[EB/OL].(2019-01-03)[2021-08 -251]https://baike so. com/doc/3052859-3218145 htm###.

[6]佚名。压缩空气系统有哪些特点[EB/OL].(2018-09-07)[2021-08-251.https://wenda so. com/q/1536515629218696.