摘要:数控机床加工仿真技术的使用不仅能行之有效地避免实际加工中出现干涉、碰撞等现象,而且,能提高实际加工中的精确度,以及在保证加工质量的情况下提高加工效率。本文主要介绍数控机床加工仿真技术的发展现状、常用仿真系统,以及数控机床加工仿真技术的实际应用。

关键词:数控机床; 加工; 仿真技术; 应用;

0 引言

近几年来,我国的制造业发展迅速,对促进我国经济增长发挥着至关重要的作用,而制造业的发展与数控机床加工技术的发展息息相关。传统的数控机床加工不仅所需费用高,而且还存在操作困难、加工效率低等问题。为了适应制造业的发展,数控机床加工技术不断革新,现有的数控机床加工仿真技术,能很好地解决传统加工技术的局限,有效地加快制造业发展的步伐,进一步提高经济效益。

1 数控机床加工仿真技术概述

数控机床加工仿真系统介绍数控机床加工仿真技术是将人为加工转换为自动化、信息化、数字化的计算机仿真加工,主要运用物理模型、数学模型等模型,实现在可视化、图形模拟化、人机交互的虚拟环境下进行加工处理,有效地代替实际的加工过程,进而实现对加工步骤和流程的优化,促进数控机床加工技术的发展。技术人员通过对现实中的数控机床工作环境和状态进行建模仿真,能够有效地掌握零件加工过程中的实际情况,从而及时发现零件加工过程中存在的问题和其他不利因素。除此之外,还能实现对故障进行预测,通过数控机床加工仿真技术还能对加工运作是否正常进行区分,自动处理部分异常的信息,例如,及时反映出加工过程中产生零件间的干涉或碰撞等现象,进而提醒技术人员作出相应的处理,尽可能的减小机床加工过程中发生故障的概率,有效地提高机床的工作效率。

2 数控加工仿真技术发展现状

在生产加工中,为了提高数控程序的正确率,检验加工指令和试切时多用容易切割的材料代替工件,也可用采用划针或笔代替刀具的轨迹显示法。但是,上述几种方法需要耗费较多的材料,不仅增加了生产成本,而且还增长了生产的周期。为了解决这些问题,研究出了计算机仿真方法,该方法实现了试切环境的模拟、图形显示以及仿真计算,并不断向着提高模拟的精度、图形的真实度方向发展。

从环境模型上来看,NC切割仿真包括力学上的仿真和几何上的仿真。其中,力学仿真又囊括在物理仿真的范畴,在仿真切削的过程中,利用其动态力学的特性进一步实现对刀具振动和刀具破损进行预测,以及控制切削参数,从而达到切削的目的;而几何仿真不需要考虑切削力、切割参数或者其他物理因素带来的影响,因为,其检验NC程序正确与否,只需要仿真刀具-工件几何体的运动。几何仿真不仅能减少甚至消除因程序错误造成的夹具破坏、机床损伤、刀具折损、零件报废等问题,还能减少产品的制作时间,大大降低投入成本。

另外,数据加工仿真可以分为两种:一种是基于NC程序的数控加工过程仿真,其主要是利用后置处理所产生的NC程序来进行仿真;另一种是基于刀位数据的数控加工过程仿真,其主要是在后置处理前的基础上,将刀位数据进行仿真。其中,基于NC程序的仿真可用于三方面:检验碰撞、用于检验和优化NC程序的正确性、培训操作工。并且,在实际运用中,基于NC程序的加工比刀位数据的加工仿真过更加实用,因为,用于驱动数控机床运动的指令是NC指令。而基于刀位数据的仿真很早就已投入使用,现今已形成一些比较成熟的商品化软件,其主要作用是检测刀位轨迹是否正确、保证零件的加工质量。

3 数控机床仿真系统

3.1 VERICUT系统

该系统是数控加工仿真软件中使用最为广泛的仿真系统,该系统不仅能在很大程度上提高切削效率,还能进行数控代码查验步骤的模拟。

VERICUT系统主要是利用交互的模拟数控加工轨迹代码来实现去料切削控制。为了更好地提高刀具轨迹的精确度,确保切削部分能达到设计的标准,该系统能将可见部分显示在电脑屏幕上。另外,VERICUT系统还能及时发现加工过程中存在的问题,并及时确定加工轨迹的序列号,方便技术人员进行修改。

VERICUT系统的输入程序可以兼容各种形式的刀具轨迹代码。无论是APT形式的CL文件,还是M&G代码,VERICUT系统都能直接运行。除此之外,VERICUT系统需要有走刀轨迹代码,以及对切削刀具和被加工原材料进行描述。经过系统验证后,可得到所需的产品模型和仿真加工过程中监测到的所有错误记录文件。

VERICUT系统的使用能提高生产效率。因为该系统不仅能实现自动化设置,还能根据用户的选择去设置相应的切削深度、宽度和切削的角度,将每个刀具轨迹的给进速度和切割速度调整到最佳状态,并根据用户需求改变切削的效率。另外,该系统不但能模拟五轴钻孔、铣削或线框的EDM操作,还可进行铣车和车削的组合加工。除此之外,并且该系统还增设了系列专用模块,对提高数控机床加工效率有非常重要的作用。

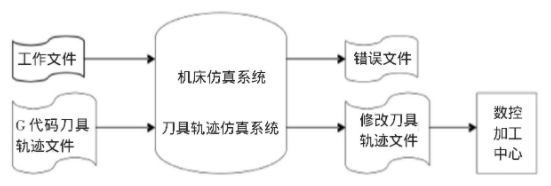

图1 使用VERICUT和Machine Simulation的验证系统

3.2 VERICUT Machine Simulation系统

该系统更容易实现对机床的模拟使用和模拟控制,也是目前数控加工仿真软件中功能最齐全的系统。VERICUT Machine Simulation系统的主要功能是解释可识别的数控代码文件,并根据数控代码进行模拟机床加工,并使这一加工过程可视化。Machine Simulation能发现工件和机床之间存在的可能性碰撞,尽可能地降低碰撞造成的经济损失。另外,还可以识别出最为可靠的高速模式加工轨迹,有利于技术人员进行调整。并且,Machine Simulation中的数控代码模块能查找出存在的错误,并将之一一罗列出来,以供技术人员参考。(图1)

该系统本身还为用户提供了机床和文件控制库,用户可根据自身的需求进行相应的组合或者用户自定义机床、编写控制文件,从而得到所需的仿真环境和加工过程。该系统的主要模块和功能如下:

3.2.1 机床构建器

机床构建器主要是为数控机床和控制指令的修改提供工具,也可利用其添加新的设备。另外,机床构建器可以实现ASCII数控代码与其他形式代码的转换,通过转换能够将已有的数控程序重新利用起来,并用于相应的机床上,能很大程度上节约程序员编码的时间和机床的耗费。

3.2.2 机床开发工具箱

机床开发工具箱的应用能提高VERICUT系统处理特殊、复杂的数控代码的能力,因此,机床开发工具箱的存在主要是为了满足特殊的加工和模拟需求。机床开发工具箱为编程提供工具和方法,通过定义VERICUT解读数控代码所需的宏,紧接着宏会被编译到与标准文件库相连的目标文件中,这样就能够得到一个可执行宏的CME文件。

3.2.3 AUTO-DIFF

AUTO-DIFF的主要作用是比较VERICUT组件和设计模型的数据之间是否存在差异,并得出设计和模型切割部分存在的差别,该模块的使用,很大程度上减少了数控加工过程中投入的成本。另外,AUTO-DIFF还能实现对仿真模型和IGES数学描述模型的对比,从而提高VERICUT系统对错误检测的精确度,而在加工过程中存在的过切或切削不足的情况就能被及时识别出来,不仅能节约生产成本和时间,还能提高加工的质量。

3.2.4 几何工具包

几何工具包能有效地将CAD数据转换成STL文件,同时,还能根据表面模型生成实体模型,甚至解决模型文件中存在的问题。该模块的使用,能将有限或没用的模型转换成可利用的夹具、实体、组件等,提高模型的利用率。

4 数控机床加工仿真步骤及应用

利用VERICUT系统进行机床加工仿真的步骤为:首先通过Machine Simulation软件建立机床运动学模型,这一步骤可通过直接调用系统提供的控制文件库或者对文件进行修改后使用,从而满足设计需求。并利用建模模块完成机床的几何模型建设,并根据图纸完成初始位置的确定并形成相应的工作文件、机床文件以及控制文件;其次,利用VERICUT系统对毛胚和夹具进行定义,调入走道轨迹后,再对文件和刀具形状进行定义,并设置适当的参数就可以进行刀具轨迹的仿真;另外,当系统进入到Machine Simulation中,要根据机床模型添加相应的机床实体、毛胚实体、夹具,再次设定相应的参数,这样就可以同时进行机床运动和刀具轨迹的仿真。并根据系统提供的LOG文件和仿真的情况对刀具轨迹文件和参数进行修改,直到仿真出完全符合要求的产品。

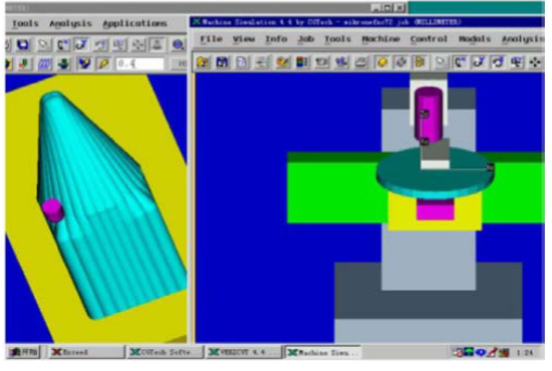

以下是利用VERICUT系统仿真Mikronwf72数控加工中心加工一个瓶子模型的例子,其中所采用的控制器型号是Heidenhain415b型。通过仿真软件对刀具轨迹文件和机床设置参数进行不断地优化,在实际的产品加工过程中,大约可以节省30%的加工时间,大大地降低成本的投入,提高经济效益。

图2 VERICUT刀具轨迹仿真系统

除此之外,系统所带有的AUTO-DIFF模块也可实现设计模型和经加工后模型的对比,从而得出理论设计的零件和模拟加工出的零件两者间存在的区别,也可通过显示方式和设定误差进一步得出仿真中存在的问题。系统所带的Opti Path模块也能实现刀具轨迹的优化,提高机床的利用率。

参考文献

[1] 陈长远,郑美英。数控机床加工仿真技术及应用[J].科学与财富,2018(2):285.

[2] 贾晓丽,刘俊,陈开源,等。数控加工仿真技术的研究现状与展望[J].价值工程,2018,37(13):143-145.

[3] 罗和平,王彪,汲军。加工仿真技术在数控加工中的应用[J].机械制造,2017,55(5):45-51.