摘 要: 针对短梁类典型飞机结构件面临的生产交付问题, 以均衡生产为目标, 从工艺编程、工装夹具、刀具应用等方面开展了研究应用。经过实际验证, 改进后零件交付周期明显缩短, 生产节拍更为均衡, 表面质量及钳工打磨等指标也同期明显改善, 具有较好的应用推广价值。

关键词: 短梁; 均衡生产; 工艺改进;

Abstract: Based on the production problems of short beam parts in the workshop, this paper focuses on the improvements of process design, fixture design and cutting tools to achieve more stable production mode. It can be proved from the validation statistics that the production cycle time and takt time reduce remarkably, and manufacturing quality and efficiency also improve evidently. This new technology also has high value of applications.

Keyword: short beam parts; stable production; process improvement;

1、 引言

梁类零件属于典型的飞机结构件, 根据尺寸范围一般将梁分为长梁类零件及短梁类零件, 长梁类零件在飞机机翼中主要起承力作用, 而短梁类零件主要起连接作用。对于长梁类零件的加工工艺研究较多, 谷妍[1]、安卫星[2]针对细长梁类零件变形控制进行了工艺方法的研究应用, 孙伟娜[3]针对薄壁梁零件开展了工艺技术研究, 王金海[4]、姜晓伟[5]针对钛合金梁开展了工艺技术研究, 这些研究使得长梁类零件的工艺方案设计、加工参数设置、变形控制等技术趋于成熟, 而针对短梁类零件开展的工艺技术研究较少。本文针对某机型短梁类零件难以满足生产交付计划的问题, 开展关键工艺改进及生产流程改进, 提高加工产出效率, 以达到均衡生产模式、满足项目零件按时交付的要求。

2、 加工现状

2.1、 工艺方案分析

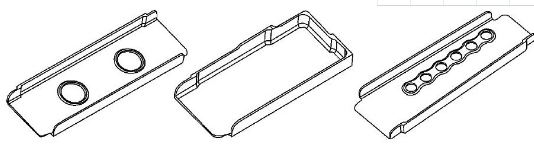

某机翼部件短梁类零件的典型结构如图1所示, 材料为7050-T7451铝合金, 长度尺寸范围为320-740mm, 宽度尺寸范围为120-250mm, 高度尺寸范围为20-54mm, 壁厚最小1.5mm。该类零件共涉及18项零件, 每批次需加工270件。

图1 典型零件结构

经分析, 该批零件的工艺方案设计存在以下问题: (1) 装夹方式不统一, 换模时间长。没有专用夹具, 所有数控工序全部在自制铝板上打孔进行定位装夹;定位方式有Φ10孔定位、Φ12孔定位、边找正等方式, 找正效率低;压紧方式有标准压板、异形压板等, 导致生产现场要不停进行生产准备以适应不同零件的加工, 甚至自制许多异形压板。 (2) 刀具品种多, 生产准备效率低。对于相似零件, 工艺技术人员选用的刀具规格不统一, 导致同一机床加工几个相似零件时, 往往要准备几套不同的刀具及刀套, 极大地增加了生产准备时间。 (3) 表面质量差, 打磨工作量大。改进前的零件加工表面质量差、残留多、工艺搭接凸台去除量大等问题普遍存在, 基本需100%面积进行钳工打磨。

2.2、 生产排程分析

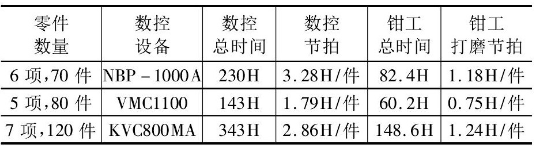

零件的生产排程现状一般为每批次投产加工时安排3台机床进行加工, 每台设备安排一定项数的零件, 零件的正反面特征封闭在某台设备上完成。表1为该批零件改进前数控加工基础数据表, 可以看出3台加工设备的生产节拍不一致, 设备NBP-1000A产出周期230H、节拍为3.28H/件;设备VMC1100产出周期143H、节拍为1.79H/件;设备KVC800MA产出周期343H、节拍为2.86H/件, 3台数控机床共占用716H。

表1 改进前加工基础数据表

该问题导致零件产出不均衡, 一些机床产出较快, 而一些机床产出较慢, 整批零件没有实现均衡产出, 导致总生产周期较长, 无法准时交付。因此, 开展基于均衡生产的工艺流程改进, 从而缩短制造周期, 是解决问题的关键。

3、 关键工艺优化

3.1、 装夹方式改进

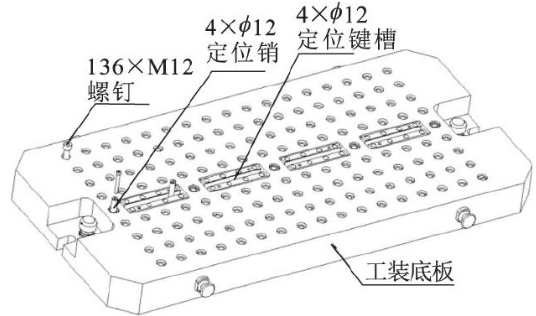

为提高装夹效率, 根据零件结构特征设计了专用夹具替代现场大量的自制垫板, 并满足通用化装夹要求, 实现零件“快装快卸”, 减少换模时间。如图2所示, 该工装由工装底板、M12螺钉、Φ12定位销和Φ12定位键槽四个主要结构特征组成。

图2 通用夹具结构

该工装将定位、压紧方式进行了标准化统一, 实现了18项零件在该工装上的全部装夹, 节省了换装时间, 大幅降低了生产准备时间, 单件零件的平均装夹时间由30分钟降低为5分钟, 提高了装夹效率。

3.2 刀具标准化选用改进

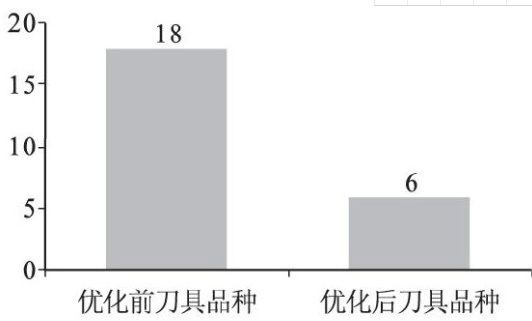

将所有零件选用的刀具经过整理后, 减少刀具使用规格, 所有零件全部使用一套规格刀具加工, 只需一次刀具配送即可实现所有零件的数控加工, 解决了反复准备刀具带来的生产效率低及刀具成本高问题。如图3所示, 优化前18项零件共选用18个规格的刀具, 优化后刀具规格品种减少到6种。

3.3 基于均衡生产的工艺编程改进

改进前三台机床分别负责加工部分图号零件的正反面特征, 改进后将加工设备由三台减少到两台, 第一台负责加工所有零件的第一面, 第二台负责加工所有零件另一面。为满足生产节拍均衡, 实现两台机床之间的加工转换无停顿, 必须做到每个零件的两面加工时间接近, 则第一台机床加工后可以立即转入第二台加工, 生产节拍基本实现均衡生产。

图3 优化前后刀具品种表对比

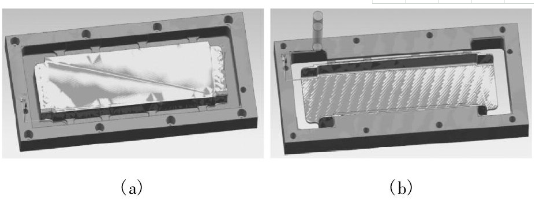

基于上述要求, 工艺方案做了如下标准化改进:数控加工第一面内容包含底面修基准面、铣轮廓 (见图4a) , 加工第二面内容包含粗精铣内腔、腹板及筋顶 (见图4b) , 将连接筋放在顶部, 该调整方案将原方案中第一面的部分内容改到第一面加工, 实现两面加工内容均衡, 达到加工时间均分的目的。

图4 工艺编程改进

改进后数控设备由3台减少为2台, 零件在设备NBP-1000A加工完第一面后转入设备VMC1100加工, 经数据采集统计得出设备NBP-1000A产出周期175H、平均产出节拍为0.65H/件, 设备VMC1100产出周期187H、平均产出节拍为0.69H/件, 生产节拍较改进前更为均衡, 共占用三台数控机床362H, 生产周期缩短, 大幅提升了零件产出效率。改进后加工基础数据见表2。

表2 改进后加工基础数据表

3.4、 实施效果验证

零件优化后投产新批次共270件零件, 经过生产现场加工及数据收集, 数控加工节省了总加工时间, 加工效率平均提高44.8%。零件经优化加工后基本实现仅工艺搭接处打磨及局部打磨抛光, 其余部位保持加工后状态即可进入验收状态, 打磨面积由100%降低到平均15%, 单件平均打磨时间约为12分钟, 钳工打磨效率平均提高82.61%。另外, 优化改进后将工装、刀具全部进行统一, 大幅降低准备工装及刀具的时间, 一次准备即可实现所有零件的加工, 机床主轴利用率显着提升。

4、 结语

针对短梁类典型飞机结构件面临的生产交付问题, 以均衡生产为目标, 从工艺编程、工装夹具、刀具应用等方面开展了研究应用。经过实际验证, 改进后零件交付周期明显缩短, 生产节拍更为均衡, 表面质量及钳工打磨等指标也同期明显改善, 具有很好的应用推广价值。

参考文献:

[1]谷妍.细长梁类零件的加工技术探究[J].装备制造技术, 2014 (6) :102-103.

[2]安卫星.长梁类零件加工中变形的控制[J].装备制造技术, 2012 (4) :140-142.

[3]孙伟娜.薄壁梁类零件加工方法探究[J].装备制造技术, 2014 (5) :96-98.

[4]王金海.某型机上大梁高效加工工艺研究[J].工具技术, 2012, 46 (4) :87-89.

[5]姜晓伟.16590-17590下大梁高效加工工艺研究[J].装备制造技术, 2014 (1) :43-44.