摘要:论文研究了大麻纤维(HF)不同的改性方式对天然橡胶增强效果的影响,通过使用大麻纤维来减少体系中的炭黑含量,在保证橡胶材料具有一定的力学性能的同时,降低大麻纤维增强天然橡胶(HF/CB/NR)复合材料的生热。结果表明:通过力学性能测试,表明加入一份碱处理的大麻纤维可以减少体系中3份炭黑,表现为二者材料的力学性能相当。通过压缩生热测试,发现加入一份碱处理与天然胶乳包覆复合处理的大麻纤维,使得HF/CB/NR生热明显降低,降低幅度为5.6%.大麻纤维的加入可明显降低payne效应,使材料在较高的应变下保持较高的刚度。

关键词:大麻纤维; 天然橡胶; 力学性能; 低生热;

Abstract:This paper studied the influence of different modification methods of hemp fiber on the strengthening effect of natural rubber. By using hemp fiber to reduce the carbon black content in the system, the heat generation of hemp fiber reinforced natural rubber composite(HF/CB/NR) was reduced while the mechanical properties of rubber material were guaranteed. The results showed that the three parts of carbon black could be reduced by adding one part of alkali treatment to hemp fiber, and the mechanical properties of the two materials are equivalent. Through the compression heat generation test, it was found that HF/CB/NR heat generation was significantly reduced by 5.6% after adding hemp fiber treated with alkali treatment and coating with natural rubber latex. The addition of hemp fiber can significantly reduce Payne effect, so that the material can maintain a higher stiffness under higher strain

Keyword:Hemp fiber; Natural rubber; Mechanical properties; Low heat generation;

近年来,橡胶制品的生产技术的不断发展,但是橡胶材料固有的粘弹性,使得橡胶材料在使用过程中温度的升高,造成能量损耗,且由于温升的热氧化影响材料的使用寿命[1,2].炭黑对于橡胶材料优异的补强效果,可以明显提高橡胶制品的强度、硬度、定伸等性能[3,4].但是随着炭黑用量的加大,迟滞损耗变大[5],材料的生热明显提高。而大麻纤维来源于可再生资源,具有较高模量与强度,质轻价廉,用大麻纤维增强橡胶,将大麻纤维的刚性与橡胶的弹性相结合[6].本文使用大麻纤维来降低体系中的炭黑含量,为提高大麻纤维与基体橡胶的粘接效果,探究不同改性对大麻纤维增强天然橡胶的影响。实验表明少量大麻纤维可对天然橡胶产生明显的增强作用,并且降低了硫化橡胶材料的生热。

1 实验

1.1 实验原料

实验所用原料及来源见表1.

表1 实验原料表

1.2 实验配方

实验所用原料配比见表2.

表2 复合材料的混炼胶配方(Phr)

注:所有样品中配合剂的含量为ZnO:5.0(phr);SA:4.0(phr;M:2.21(phr);DM:1.96(phr);D:0.5(phr);TMTD:0.32(phr);SP-C:1.5(phr);S:1.71(phr)。

1.3 实验设备与仪器

XSS-300型转矩流变仪,上海科创橡塑机械设备有限公司产品;XK-160-A型双辊开炼机,福建省永春轻工机械厂产品;XLB型平板硫化机,江都市明珠实验机械厂产品;M2000FAN型无转子硫化仪,中国台湾高铁科技股份有限公司产品;WdW-10C型万能试验机,上海华龙测试仪器有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;DF-8000-5型疲劳试验机,高铁检测仪器(东莞)有限公司产品;压缩疲劳生热试验机,大中仪器有限公司产品。

1.4 复合材料的制备

(1)纤维处理:

预处理:用清水将大麻纤维冲洗几遍,洗去其表面易清理的杂质,60℃干燥后使用。

碱处理:将预处理过的大麻纤维置于500mL烧杯中,用5%(wt)的NaOH水溶液处理大麻纤维(纤维与溶液质量比为1∶20),室温下处理30min后,用蒸馏水将大麻纤维清洗至中性,并在60℃烘干备用。

硅烷偶联剂处理:称取一定量预处理后的大麻纤维置于500mL烧杯,加入5%(wt)的KH570醇-水溶液(乙醇与水体积比=9∶1),反应在室温下进行1h,取出纤维并用蒸馏水多次洗涤,60℃烘干备用。

热氧化处理:将预处理后的大麻纤维调至松散状态,放置在150℃烘箱中,40min后取出。

天然胶乳处理:将纤维置于天然胶乳溶液中(大麻纤维∶天然胶乳=1∶2),使得大麻纤维与天然胶乳充分接触,60℃烘干以备用。

(2)母炼胶的制备:

将一定量的天然橡胶和大麻纤维加入转矩流变仪,设置条件为:温度130℃,转速80r/min,密炼7min,制备得到母炼胶。

(3)混炼胶制备:

将剩余天然橡胶以及ZnO、SA、母炼胶、D、M、DM、TT、SP-C、S依次加入双辊开炼机,混炼12min后下片,放置24h消除应力。

(4)硫化胶制备:

将混炼胶制成圆饼状试样,然后用无转子硫化仪测试硫化时间。根据得到的硫化时间,在平板硫化机上对混炼胶进行硫化。

1.5 分析测试

(1)静态力学性能测试:

在室温下,按照GB/T 528-1998用万能材料试验机测试材料力学性能,撕裂强度按照GB/T 529-1999(直角)测定。

(2)扫描电镜(SEM)观察:

对橡胶复合材料进行喷金处理后,用SEM观察拉伸断面形貌。

(3)动态流变性能测试:

采用橡胶加工分析仪(RPA2000,美国Alpha科技有限公司)对硫化胶进行应变扫描。测试条件为:频率1Hz,温度60℃,应变范围0.1%~80%.

(4)硫化特性测试:

采用无转子硫化仪测定混炼胶硫化性能,测试温度为150℃,时间为15min;测试频率:100.0cpm;转动角度:0.5deg.

(5)应力损耗测试:

采用疲劳试验机进行测定。测试条件为:频率5Hz,振幅3mm,应变15mm.

(6)压缩生热性能测试:

采用压缩疲劳生热试验机对硫化胶进行压缩生热测试。测试条件为:温度55℃,频率30Hz,预应力1MPa,应变振幅4.45mm,测试时间10min.

2 结果与讨论

2.1 静态力学性能分析

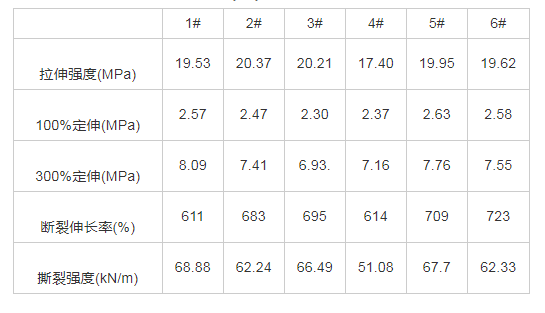

从表3中可以看出,1# CB/NR与5# HF/CB/NR的力学性能相当,即加入一份碱处理的大麻纤维,可以使得橡胶材料体系中炭黑含量减少3phr.这是由于碱处理能够除去大麻纤维的表面杂质,如果胶、半纤维素、蜡质,使大麻纤维表面暴露更多的羟基,有利于后序反应的发生,增强了纤维与基体间的界面粘结[7].大麻纤维经过热氧化处理、KH570处理后并不能补足因炭黑含量减少而造成的性能损失,表现为2#、3#、4# 100%定伸不足。对大麻纤维进行碱处理和胶乳包覆复合处理后,发现胶乳包覆对于复合材料的力学性能并没有产生不好的影响,100%定伸应力和拉伸强度均高于1#.

表3 硫化橡胶的力学性能

2.2 复合材料SEM分析

复合材料拉伸断面SEM照片如图1所示,其中(2)、(3)、(4)分别为加入未经处理的、KH570处理的、热氧化处理的大麻纤维,在较低倍数下就可以观察到,纤维以抽出为主,复合材料断面较为平整,大麻纤维与天然橡胶基体间的结合较差,(5)为加入碱处理的大麻纤维,(6)为加入碱处理与胶乳包覆复合处理的大麻纤维,可以明显观察到,复合材料断面较为粗糙,大麻纤维被拉断,纤维与天然橡胶基体间的结合较好。

图1 硫化橡胶拉伸断面

Figure 1 Tensile section of vulcanized rubber

2.3 复合材料的硫化性能分析

从表4中可以看出,炭黑含量的减少使得复合材料的最大转矩与最小转矩之差(MH-ML)降低,胶料的交联密度降低[8].这说明加入的大麻纤维在橡胶中形成的交联网络结构,并不能抵消炭黑含量减少所产生的影响。与加入未改性大麻纤维的复合材料相比,大麻纤维经过改性后使混炼胶的交联密度提高,碱处理与天然胶乳包覆复合处理后效果最好。

表4 复合材料硫化特性数据

2.4 动态特性分析

炭黑含量的减少必然会导致材料储能模量的减少。由图2中可看出,加入碱处理或者碱处理与胶乳包覆复合处理的大麻纤维可以使得体系保持较高的储能模量。随着应变的增大,储能模量迅速下降,表现出显著的payne效应,起主要为炭黑形成的网络结构的破坏[9].大麻纤维的加入可明显降低payne效应,使材料在较高的应变下保持较高的刚度。天然胶乳处理后payne效应高。

图2 硫化胶的应变扫描曲线

Figure 2 Strain scan curve of vulcanized rubber

2.5 压缩生热分析

表5为橡胶块的压缩生热实验结果。大麻纤维不进行天然胶乳包覆时,硫化胶的生热并没有降低。在反复压缩过程中,虽然炭黑含量减少,炭黑网络生热降低,但是加入大麻纤维后,橡胶分子链微观构象调整加剧,导致橡胶复合材料整体生热并没有降低。

当大麻纤维经过天然胶乳包覆处理过后,硫化胶的生热明显降低,幅度为5.6%.在硫化橡胶压缩过程中,大麻纤维与天然橡胶间形成柔性界面[10]的形变代替了部分天然橡胶与炭黑的形变,而柔性界面层的形变产生的热量小于天然橡胶与炭黑形变的生热,所以材料的生热降低。

表5 硫化橡胶块压缩生热测试

2.6 疲劳行为分析

在频率为5Hz,振幅为5mm,应变为15mm的条件下,通过疲劳试验机对试样进行测试。图3为硫化胶的滞后环面积随疲劳试验机拉伸循环次数增加的变化图。橡胶试样在拉伸和卸载过程中,应力应变曲线产生滞后环,在拉伸和回缩过程中,链段间以及链段与填料之间的内摩擦生热对应于滞后环面积[11].天然胶乳改性的硫化橡胶复合材料的滞后环面积最低。这一结果与压缩生热表征结果相一致。

图3 滞后环面积与拉伸循环次数的关系图

Figure 3 Relationship between hysteresis loop area and the number of stretch cycles

3 结论

(1)对硫化特性进行分析,与加入未改性大麻纤维的复合材料相比,大麻纤维经过改性后使混炼胶的交联密度提高。其中,碱处理与天然胶乳包覆复合处理后效果最好;

(2)通过对硫化特性、力学性能、流变性能分析,得出碱处理及随后用天然胶乳包覆处理的大麻纤维对天然橡胶的增强作用较优,一份处理后的大麻纤维可以代替体系中的3份炭黑,变现为力学性能相当;

(3)通过对疲劳滞后环面积与压缩生热数据的分析,可以得出,天然胶乳的加入可以使得硫化胶的生热明显降低。加入碱处理和天然胶乳包覆复合处理的大麻纤维可以在保证材料的力学性能的同时,有效降低硫化橡胶制品的生热。

参考文献

[1] 曾玉铧。橡胶压缩屈挠温升与生热和导热关系的研究。广州:华南理工大学,2015.

[2] 林伟,景倩,王娜。沈阳化工大学学报,2012,26(2):131~135.

[3] Kaminski M,Sokolowski D.Compos Struct,2016,140:783~797.

[4] 周宗淘,罗筑,钟金成,刘春利,李鹏,复合材料学报,2018,35(8):2177~2184.

[5] Merckel Y,Diani J,Brieu M.J Appl Polym Sci,2013,129(4):2086~2091.

[6] Yin L,Luo Z,Zhong J.Int J Fatigue,2020,134:105502.

[7] Sepe R,Bollino F,Boccarusso L.Compos B Eng,2017,133:210~217.

[8] Yang B,Li P,Luo Z,Zhong J C.Polym Compos,2020,41(5):2036~2045.

[9] 李鹏,罗筑,钟金成,周宗淘,刘春利。高分子材料科学与工程,2019,35(4):40~46.

[10] Zhong J,Luo Z,Hao Z.Compos B Eng,2019,172(SEP.1):485~495.

[11] 刘春利。芳纶表面改性对丁苯橡胶生热的影响。贵阳:贵州大学,2018.