社会经济的快速发展,推动了我国自动化产业发展,并通过研究开发实现了智能控制和自动化的结合。在电厂热工的自动化中,智能控制推动了其发展升级,并加快了自动化运行,应用非常广泛,大大提升了工作效率,推动了电厂热工自动化发展。下面是搜素整理智能控制论文6篇,供大家参考阅读。

智能控制论文第一篇:空压机智能控制系统简述

摘要:介绍了矿山建设空气压缩机一种全新的智能控制系统,通过与传统控制系统对比,减少对电机、电网的冲击,起到了环保节能、降本增效的效果,取得了较好的社会效益。

关键词:压缩机智能控制;按需运行;启动平衡;闭环控制; PID运算;

0 引言

在矿山建设施工生产中,风动设备的动力来源是空气压缩机,现在已全部采用螺杆式空气压缩机。空气压缩机连续工作时间长,耗能占比大。目前对其控制通常都是由人工手动开停,调节阀控制有载、空载运行,这种控制方式决定了空气压缩机要么工作,要么空载运行,造成了能量损失,同时需要人工巡检及停开机,加大了工人劳动强度。

随着现代电子技术的发展,变频控制技术已经发展到相当成熟的阶段。将压力、风量监测和变频调速系统相结合,研究开发空压机变频节能控制系统,优化机组运行方式,对延长设备使用寿命,提高设备生产效率,节约电能具有重要意义。

1 空气压缩机控制系统

1.1 现状

煤矿在建井、生产过程中,风动工具或设备的动力来源是空气压缩机,其控制方式一种是高压直接启动,这种启动方式对电机和主机冲击较大,电机和主机轴承故障率较高;另一种是单台机组采用高压变频器变频启动和调速,这种启动控制方式前期投资较大,性价比差、运行不经济。

1.2 建设思路

根据螺杆式空气压缩机的工作原理、工作流程和实际使用要求,通过空压机供风系统中的风量和压力在额定时间内的需求量的变化来控制变频器输出频率或增加减少机组,优化机组控制、运行配置,使机组按需运行与调速,达到节能目的。

空压机能够根据系统中的压力变化自动调节电机的运行数量与转速。空压机控制系统根据实际使用情况,计算所需的制风量,从而计算出所需投入的机组数量以及空压机的转速,通过PLC自动控制整个系统内的电器(进线断路器、变频器、出线接触器、空压机灯),以达到所需要求出口压力。当达到所需要求时,变频器保持当前状态运行;当出口压力大于设定值时,压力传感器将信息传递给控制系统,控制系统根据变频器运行状态(待机或变频拖动电机)传达指令到变频器,由变频器控制电机降速,若电机降速不能达到降低出口压力要求,主控PLC发出停机命令,选择运行工作时间最长的空压机停机,减少运行的空压机台数;当出口压力小于设置值时,则相反,需要提速或增加运行机组。若所有机组全工频运行时却始终达不到设定的出口压力,主控发出报警信号,管理人员可以及时查看现场并处理问题,通过互联网、移动网技术,可以在手机端实时查看机组的运行状态,并在手机端可以远程对空压机进行控制。

1.3 系统特点

空气压缩机控制系统具有以下特点:(1)自动控制、精确标定,高效节能。(2)系统配置1台变频器进行启动、调节供风量,自动化程度高,功能齐全、节能,投资经济。(3)运行合理,平均转速下降,轴上的平均扭矩和磨损减少,增大空压机的使用寿命。(4)实现软起,负载起停比较平稳,减小了机械冲击,延长了设备寿命。(5)起动平衡,起动电流可限制在额定电流以内,从而避免了起动时对电网的冲击。(6)采集和存储空压机机组系统运行数据,对参数异常、超过警戒阈值报警。(7)友好的人机界面,参数可交互、可观看、可调节。(8)工业级标准建设,可移动、可拆卸。

1.4 空气压缩机智能控制实施方案

空压机控制系统包括变频控制单元、数据采集单元和上位机控制单元。

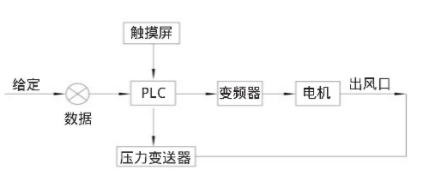

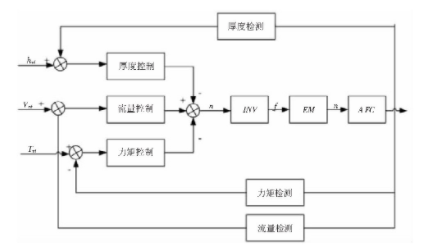

数据采集单元将现场采集到的压力信号转换成数字信号(4~20 m A)传给变频器,通过与用户设定值比较,在变频器内部的微电脑智能系统自动调节输出频率给电机,系统自动调节电机输出功率,达到最佳节能效果。压力控制变频框图如图1所示。

图1 压力控制变频框图

1.4.1 闭环控制

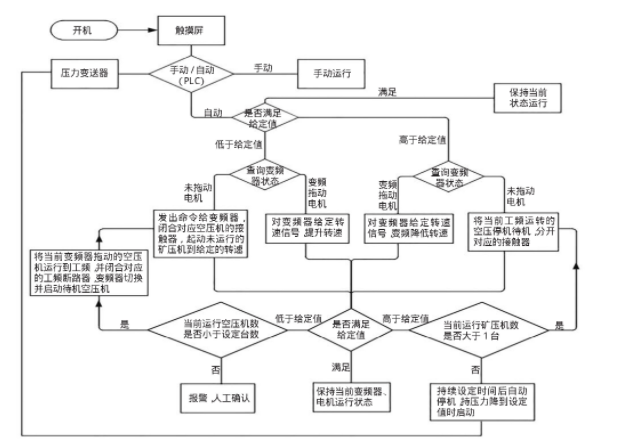

根据工艺控制要求,变频器根据PLC从安装在管道上的压力变送器、流量变送器上采集的数据值,与设定值进行比较,并根据偏差大小和方向进行PID运算,对电机进行控制,改变电动机转速,从而实现增加、减少供风量的变化。由于增加、减少出风量,这种变化反过来又影响了出风压力的变化,而出风压力和流量的变化又通过压力和流量变送器的测量反馈给变频器,变频器经过运算再次实现频率改变,从而实现电机转速的调节和改变,实现流量调节,进而达到自动控制稳定出风压力和流量的目的,实现闭环控制。控制系统运行流程如图2所示。

图2 控制系统运行流程

控制系统初始状态为QS1、QS2、QS3闭合,为3台电机通电做准备,KM1接受主控PLC的指令闭合,高压变频器接受主控PLC的指令启动,A电机拖动螺杆压风机启动,变频器根据设定螺杆机出口压力自动调节频率运转,当变频器输出达到工频,出口压力和风量仍不能达到设定值,主控PLC发出指令,闭合QF1、断开KM1,使A螺杆机工频运转,同时KM2闭合;变频器拖动B电机启动,调频运转B螺杆机,以此类推。当出口压力和风量达到设定值时,变频器维持当前运行状态;当用风量减少时,变频器将降频运行,当降至螺杆机最低允许转速时(频率约25 Hz),主控PLC发出指令给正在工频运转的螺杆机,使其停止工作,同时正在变频运行的螺杆机根据设定值和用风量自动变频运行。如果仅有1台螺杆机在变频运行,频率降至螺杆机最低运行频率,螺杆机出口压力已达到设定值(如0.75 MPa)且无降低,螺杆机卸荷运行一定时间(如设定3 min)不变,主控PLC给变频器指令,停止工作,同时相应的断路器断开待机。当系统压力下降至设定值(如0.65 MPa),主控PLC根据各机组运行时间,首选工作时间最少的螺杆机变频启动运行,如此循环。

1.4.2 手动控制

系统通过触摸屏可设定自动、手动控制运行方式。空压机可通过PLC控制变频器及执行元件实现变频启动、变频运行、工频切换、停机等运行模式,也可以实现工频应急启动运转模式。

1.4.3 数据采集控制单元

本系统主要采集排气口的流量和压力值,流量和压力值转换为数字信号,输出给变频器,变频器根据收到的信号对空压机的电机进行变频调速,并可与工业触摸屏通讯,实现系统检测和人机交互。

1.4.4 抗干扰设计

由于变频器集强电与弱电控制于一体,输出主回路的谐波电流对控制回路产生干扰,影响输进PID信号,使变频器无法正常工作。所以,在设计安装时,严格按技术规范要求,控制信号线采用屏蔽电缆敷设,布线时与主回路间隔一定的间隔,屏蔽层应可靠接地。

2 系统智能监测系统

2.1 人机界面

2.1.1 系统运行记录对效率改善的指导意义

(1)完整地记录运行参数,发现异常变化的方法。

(2)精确的运行数据记录,发现机组效率方面存在的缺陷,找出相应的合理解决方案。

(3)做好记录并进行分析,以掌握生产中的经验和成本核算,为提高生产水平和经济效益奠定良好的基础,也使生产和产品有追溯性。

(4)对机组的运行状态实施监控,对超出设计工况进行报警。

2.1.2 系统智能监测

本系统主要由现场的各类型传感器,如压力变送器、流量变送器等,通过信号专用通讯线缆回传测试信号至PLC,并将信号传输到触摸屏进行处理,也可以通过触摸屏对变频器的工作状态进行设定和修改,达到远程控制的目的。

2.2 远端控制系统

随着互联网、移动互联网技术以及智能手机的普及,通过建设云端工况远端监测平台,实现远端PC、移动端手机进行数据查看、报警提醒和远程控制,达到高效、快捷地监控和记录矿区系统的目的成为可能,提高现代化管理水平。

3 变频改造产生的经济效益

3.1 变频改造产生的直接效益

根据实践统计的数据,经过变频节能改造后可节能20%~50%。

3.2 变频改造产生的间接效益

3.2.1 延长设备的使用寿命、降低人员工作强度

当空压机在变频工况下工作,其出口流量小于额定流量时,电机转速降低,减少了轴承的磨损和发热,延长了电动机的机械使用寿命,同时降低了维护工作量,减少了检修费。

采用变频启动方式,避免了电动机启动时的电流冲击对电网电压造成波动的影响。

实现恒压、恒流自动控制,不需要操作人员频繁操作,降低了人员的劳动强度。

适应电网电压波动性强,工作电压宽,电网电压在+10%~-10%之间波动时,系统均可正常运行。

3.2.2 增产、增效、节能

部分负荷状态变频节能:根据压力采集情况,当压力小于设定值时,变频器改变电动机电源频率,调节电机转速,从而改变出风流量,节省用电量,降低管道阻力,极大地减少了效能的截流损失。

由于空压机在变频工作状态下工作,电动机消耗功率和转速的立方成正比,电动机转速稍降低,消耗功率会大幅度下降,故系统在运行过程中可节约电能25%以上。

实时数据监测,随时动态跟踪工艺进行风量调节,使系统满足最佳工艺的要求。

综上所述,在空压机进行变频改造后,既能延长设备的使用寿命,提高生产效率,又能节省前期投资,节约运行电能和成本,能够产生可观的社会效益。

智能控制论文第二篇:综采工作面智能化控制系统研究

摘要:为了提高矿井煤炭综合开采效率并提升安全生产保障能力,提出将智能化控制系统应用到综采设备的控制中,并以3609工作面为工程实例,对智能化控制系统总体结构以及涉及到的关键子系统进行阐述。智能化控制系统的应用提高了煤炭开采效率,并可减少井下人员数量,达到了减人增效的目标。研究成果可为其他矿井智能化采煤工作面构建提供经验借鉴。

关键词:智能化控制;采煤I作面;综采设备,远程控制;

Abstract:In order to improve the efficiency of coal mining and enhance the safety of production, the intelligent control system is proposed to be applied to the control of comprehensive mining equipment, and the overall structure of the intelligent control system and the key subsystems involved are elaborated with 3609 working face as an engineering example. The application of the intelligent control system improves the efficiency of coal mining and reduces the number of underground personnel, achieving the goal of reducing manpower and increasing efficiency. The research results can provide experience for other mines to build intelligent coal mining working face. 引言

矿井综合机械化水平的提升显着提升了煤炭开采效率,但是井下采掘以及运输等环节仍需要大量的工作人员,同时作业人员劳动强度较高[1,2,3]。智能化是现阶段矿井发展的主要方向,通过构建智能化开采工作面不仅可将提高煤炭开采效率,而且可显着减少作业人员数量以及劳动强度[4,5]。

1 3609工作面工程概况

山西某矿3609工作面设计开采长度950 m、切眼斜长270m,回采的6号煤层厚度3.7m、埋深390m、倾角5°。受到区域褶曲构造影响,局部位置煤层倾角可达到10°。3号煤层在现开采水平无煤与瓦斯突出危险性,瓦斯原始含量为5.6 m3/t。3609工作面设计采用传统的U型通风方式,供风量为2 058m3/t。工作面采用综合机械化开采工艺开采,具体涉及到的主要综采设备分别为:MG300/700-WD采煤机、SGZ-830/800刮板机、ZY5600/21/46D支架、DSJ1200/150/2×250皮带机。为了提高采面煤炭开采效果,提出应用智能化系统控制综采设备。

2 智能化控制系统设计

2.1 总体结构

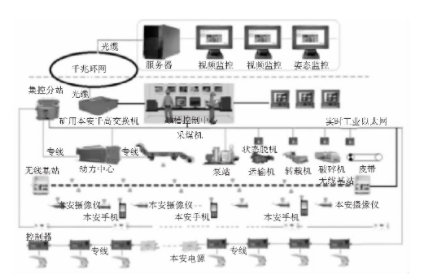

依据3609工作面开采的煤层赋存情况以及综采设备配备情况,提出一种智能化控制系统,具体系统结构见图1所示[6]。该智能化控制系统具体子系统包括采煤机、液压支架、刮板机以及皮带机控制系统。构建的智能化控制系统通过控制平台实现可视化操控、控制指令高速传输。具体智能控制系统具备的功能为:综采设备智能化控制、采煤机记忆(自动)割煤、综采设备协调运行、刮板机运输量自动监控等。

图1 工作面智能化控制系统结构图

2.2 采煤机智能控制子系统

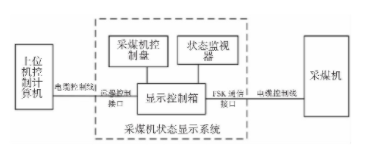

为了适应智慧工作面建设需要,在满足采煤机智能化控制功能基础上,确定了采煤机控制系统框架,具体见图2。

图2 采煤机控制系统框架

具体构建的采煤机智能控制子系统结构有PLC、传感器、监视器以及各类传感器。在PLC内嵌入有控制采煤机割煤的截割记忆程序,可实现采煤机记忆截割,同时现场控制人员可根据回采煤层变化情况对采煤机割煤参数进行调整,以便提高采煤机割煤效率。在采煤机上随机布置有监测倾角、高度的红外激光等传感器,可实现对采煤机摇臂状态、采煤机倾角以及回采位置的实时监测。同时运用智能控制子程序内的LASC系统再构建采煤机三维姿态模型,以便操作人员能够直观地掌握采煤机运行情况。

2.3 刮板机智能控制子系统

采面内布置的刮板输送机驱动装置机构为减速器、电动机、联轴器,并通过移动电源、变频器等提供动力。刮板输送机控制子系统是实现工作面智能化控制的重要组成单元,通过该子程序可实现刮板输送机运输煤量、载荷的监测以及智能控制。具体刮板机智能控制子系统结构单元包括有智能控制箱、煤量扫描装置、智能调速软件等。通过煤量扫描装置即可对刮板机输送煤量进行实时监测、智能控制箱以及调速软件通过调整刮板机运输速度,实现煤炭运输量的智能调整,具体智能调速原理见图3所示。

图3 刮板机智能调速原理图

2.4 液压支架智能控制子系统

在采面回采巷道安全位置布置液压支架控制平台,实现液压支架智能控制,具体控制平台结构包括有防爆主机、电源箱、交换箱等。防爆主机内部嵌入有视频主机、操作台、电液控制主机等,其中视频主机用处理以及显示液压支架上高清摄像头监测画面;操作台与液压支架上机在控制器通过CAN总线连接,用以对液压支架运行状态进行控制,实现液压支架跟机动作;电源箱则为智能控制子系统提供连续电源。

3 智能控制系统应用效果分析

3609工作面完成综采设备智能化控制改造后,为了掌握该智能控制子系统应用效果,对个综采设备运行情况进行监测。现场监测发现,该智能控制系统可实现采煤机运行姿态、截割的智能化控制、液压支架可及时随着采煤机截割移架,刮板输送机以及液压支架平直度可满足采面生产需要。采煤机割煤时,操作人员在回采巷道内进行远程操控,在割煤现场仅保留2~3名巡检人员即可。

采面在实现智能化改造后,刮板输送机在满足煤炭运输前提下通过智能控制系统对运行速度进行调节,预计年可降低电能消耗约360万元。

对3609工作面完成智能化改造后,现场作业人员数量由以往的25名减少至15名,不仅减少了井下作业人员数量,而且显着降低了作业人员劳动强度以及矿井人力资源投入。矿井采煤工作面通过智能化建设取得了较好的应用成果。

4 结语

随着矿井开采深度增加,煤炭开采时面临地质构造、瓦斯、水害等影响更为突出,煤炭开采成本不断增加。作业人员在采掘工作面现场,传统的煤炭开采方式不仅劳动强度高,而且安全风险较大。对采煤工作面进行智能化改造后,不仅可减少采煤工作面现场人员数量,而且大部分工作人员在回采巷道安全位置对采煤设备进行远程操作,现场仅保留少许巡检人员即可满足生产要求。

参考文献

[1]赵佳磊,赵晓举,刘照辉煤矿综采智能化工作面关键技术研究[J]科技与创新, 202 1(10):100-101;103.

[2]鲁蒙,舒梅,周横全.综采工作面坚硬顶板弱化技术研究[J] .中国矿山工程, 2021,50(2):51-54.

[3]袁建平.黄陵一号煤矿 薄煤层综采工作面智能化控制系统的研究[J].山东煤炭科技, 2014(11):198-200.

[4]李浩浩综采工作面智能化控制系统方案设计[J].自动化应用, 2021(1):147-148;151.

[5]王际欣,于波智能矸石充填技术在巴彦高勒煤矿的应用[J] .中国矿山工程, 2020,49(4):61-66.

[6]刘凤伟,任文永,李继忠,等.正利煤矿综采工作面全系统智能化控制的实现[J]煤矿安全, 2019,50(9):116-119.