墙面砖装配式预粘贴施工新技术探析

时间:2018-10-16 来源:建材与装饰 作者:程小剑,张德锋 本文字数:2446字摘 要: 充分结合装配式墙面砖安装施工技术特点, 在此基础上进行改进创新, 发明创造“模块化”墙面砖预粘贴施工技术, 工厂化加工模式, 工进度及加工质量, 施工过程中减少现场对瓷砖的切割, 保护环境;模块化安装, 又保证了现场施工效率, 是一项绿色新技术。

关键词: 模块化; 预粘贴; 工厂化; 挂接;

1、 前言

随着瓷砖技术的革新, 墙面砖的品种、花纹、质地、样式已经能满足各种各样的建筑装饰功能需求, 采用瓷砖作为建筑墙面装修面层越来越普遍。但施工工艺却停留在传统贴面施工方法上, 传统施工工艺容易受到土建墙面的偏差、工人施工技术水平及环境温度湿度等因素影响, 常常导致面砖出现各种质量问题。“模块化”墙面砖预粘贴施工技术是与基层墙面相连接的可重复拆卸组合的粘接组合系统, 对墙面砖和与之相关的装饰材料进行模数化生产, 可以使传统的墙面砖铺贴、拆卸、移位、组合变得简便, 快速的利用原有材料进行拆除和安装。

2、 施工方案对比分析

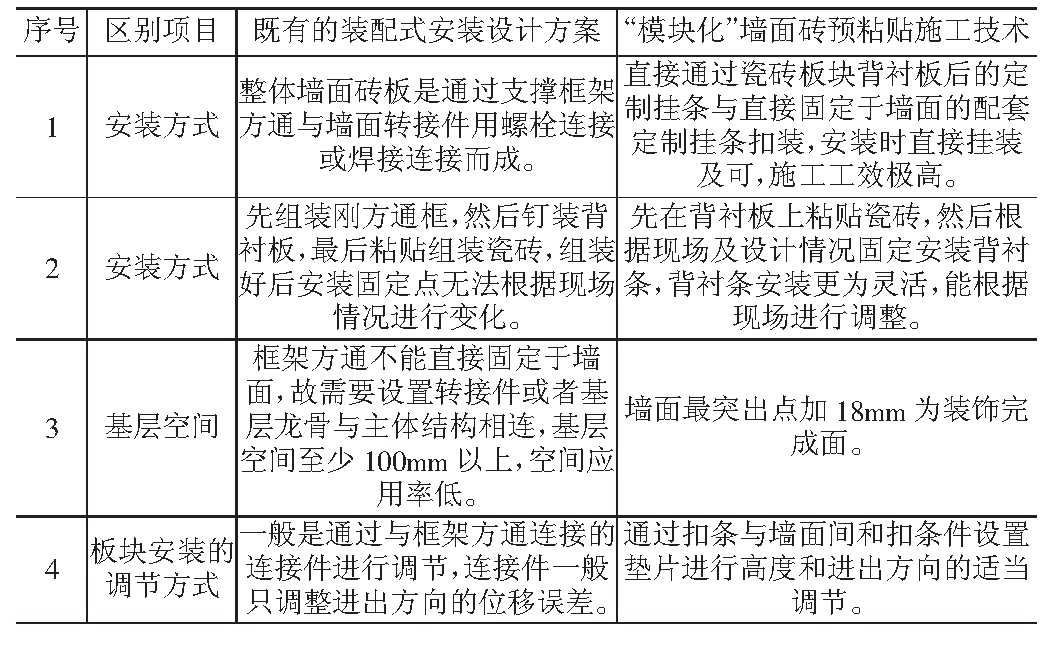

通过对既有装配式安装施工技术研究, 大胆创新发明“模块化”墙面砖预粘贴施工技术, 避免了装配式墙面砖安装的许多缺点, 两者的主要对比分析如下:

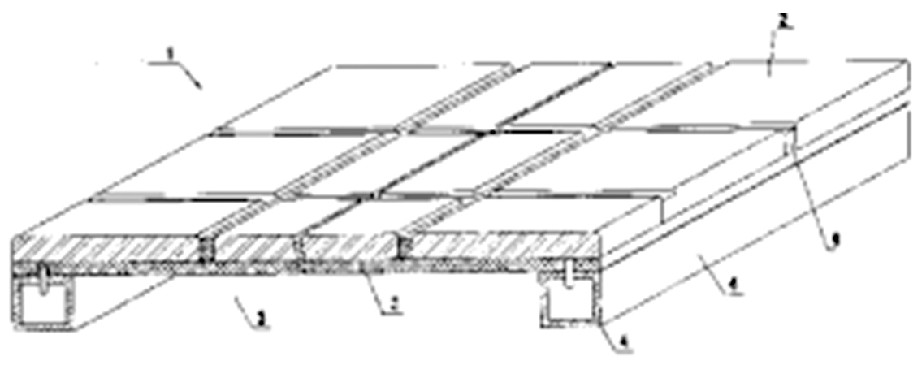

2.1、 既有的装配式安装设计方案

原设计方案采用采用装配式安装设计方案, 设置基层金属龙骨和基层底板, 在基层底板上预粘贴墙面砖, 然后进行整体安装, 安装方式类似与外墙单元式幕墙。

图1 原有装配式方案设计

本方案主要存在问题为:

(1) 成本高:基层钢架龙骨及其连接系统与传统幕墙龙骨体系类似, 所需造价较高。

(2) 所需龙骨体系占用空间较大, 对于卫生间、厨房等小空间范围不适用。

(3) 对于有防水要求的区域整体板块体系与墙面的连接支座处的防水处理较为复杂。

(4) 整块系统安装完成后质量较大, 吊装困难。

2.2“模块化”墙面砖预粘贴施工技术突破

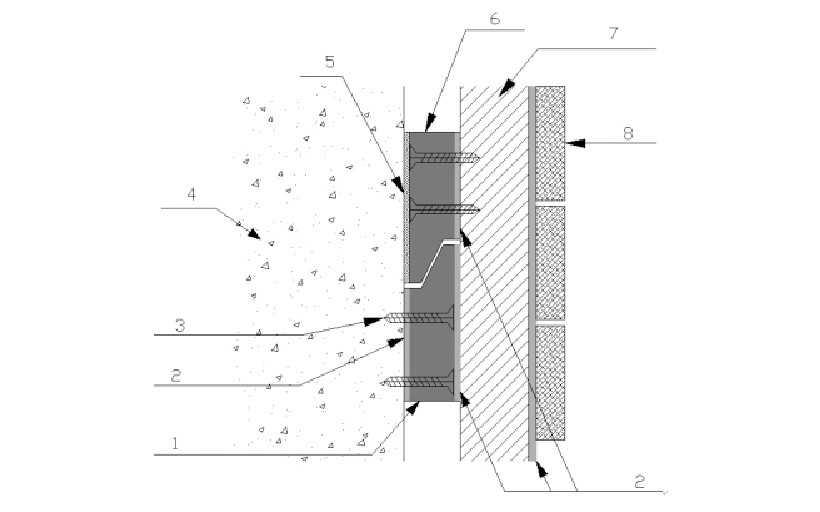

“模块化”墙面砖预粘贴施工技术仍然沿用工厂化加工模式, 统一切割, 保证几何模数无偏差, 统一倒边、磨角, 但对安装方式及基层进行了改进, 利用常规墙面砖, 分析与墙面砖相关联的装饰材料, 在此基础上进行分解与再重组, 粘贴工艺分为墙面固定条连接工艺和墙面砖背板连接工艺, 分别施工于不同基层上, 通过对固定条的安装校平墙面平整度和垂直度, 通过墙面砖背板的施工校平墙面砖的平整度、垂直度, 通过这一组合优化、消除掉材料之间的模数误差。

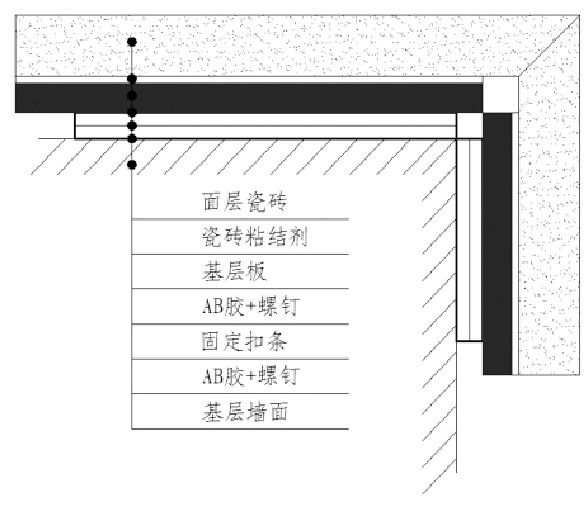

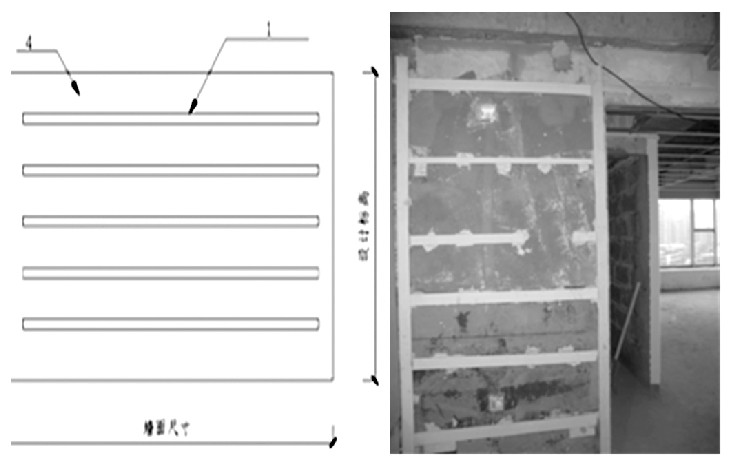

预制板块安装 (见图2~3所示) 。

2.3、 分析得出结论 (见表1所示)

图2“模块化”适应系统固定条安装示意图

图3“模块化”系统阳角安装示意图

表1

3、“模块化”墙面砖预粘贴施工

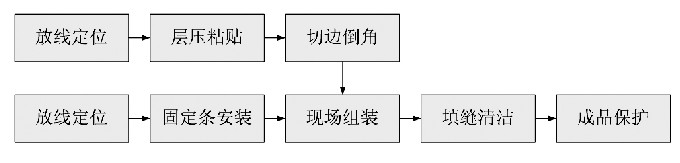

3.1、施工工艺流程

图4

3.2、 放线定位

建筑墙面抹灰及防水层施工、验收完成后, 墙面分别标示水平线、地面完成面控制线、开间尺寸控制线、模块分割线及固定板定位线。

3.3、 固定条安装

将硅酸钙板切割成60mm宽与安装墙面等长的规格条, 依照墙面固定条安装线采用进口兔钉胶粘贴在墙面, 作为模块安装时粘接点及墙面五金件安装固定点, 在模块板接缝处设置通长固定条, 模块分格范围内设置间距不大于400mm竖向固定件;在已经定位的五金件安装点设置规格要求的固定条, 作为五金件安装基点。

基层结构找平:

“结构墙面固定条安装示意图”适应系统对墙面平整度要求。通过前期放线能够通过本系统找平墙面, 保证墙面砖铺贴后墙面的平整度和垂直度。

图5“模块化”适应系统固定条安装布置图

3.4、 面层饰面预粘贴

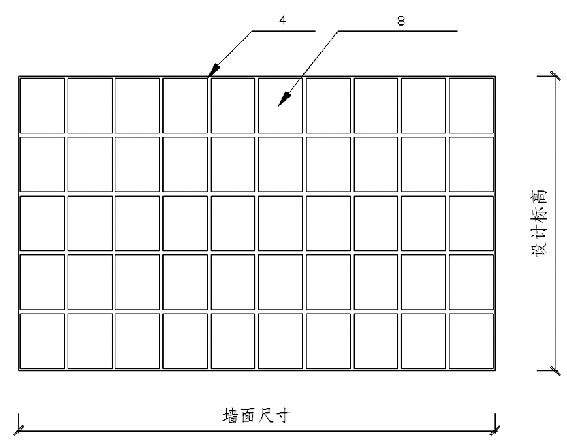

适应系统根据墙面大小, 通过前期放线, 提前将饰面砖黏贴在基层板上, 粘贴方便, 质量容易控制, 安装时直接将整块基层板粘挂到基层墙上, 安装方便, 牢靠性高。

统一分割:根据现场放线数据及模块分格要求, 采用专用大型切割机将装饰砖 (装饰面) 统一分割, 减少施工过程中现场产生噪音及粉尘。

图6 切割机

图7 磨边机

层压粘贴:将分割好的规格板按分格模块要求粘贴到硅酸钙基层板上。硅酸钙板平整放置于粘贴模框内, 用专用刮片将专用粘接剂均匀刮满 (3mm厚) 基层板, 按设计要求逐片将装饰面放置于已经刮满粘接剂的基层板上, 将基层板、装饰面逐层放置, 利用基层板、装饰板的自重达到加压来加强粘贴效果, 并保证装饰面的平整度。

图8 加工房进行砖与硅酸板进行层压加工

切边倒角:将已经达粘接强度要求且需要做碰角对接的组合板按设计要求用大型磨边机倒边 (见图9所示) 。

3.5、 现场组装

将预加工完成的模块搬运至施工点后, 在固定安装条上分别间隔垫置免钉胶, 采用专用安装工具将模块按照模块安装线粘接到固定底板胶面人工施压3min后安装下一块模块 (见图10所示) 。

3.6、 填缝清洁

每完成一个施工层后由专人负责装饰面的填缝及清洁。填缝时选用瓷砖专用填缝剂用小木条均匀将填缝剂压填于装饰面之间的粘接缝内。同时采用棉质布块擦除装饰面表面污渍。

图9 面层饰面粘贴布置图

图1 0

3.7、 成品保护

将定做加工的瓦楞纸板 (100mm宽) 护角粘贴在转角装饰面。

4、 新施工技术应用效果

可以使常规的墙面砖铺贴、拆分和组合变得简便, 大型机械统一切割, 保证了墙面砖磨边、倒角美观, 碰角顺直。车间化半成品加工模式将大大提高施工进度, 同时减少材料转运、现场施工人数, 便于项目质量、进度、安全文明施工管理。层叠法粘贴保证墙面砖完成面的高度平整, 降低材料消耗量。

墙面精确放线分格, 装饰面以建筑结构墙面最突出点加18mm为装饰完成面, 较传统做法最突出点30mm装饰完成面更保证房间开间尺寸, 同时统一的模块分格设计也保证建筑尺寸的一致。

在墙体与装饰面间增加完整粘接层, 增强墙面防渗漏效果。

5、 结语

“模块化”墙面砖预粘贴施工技术所需装配空间小, 基层至完成面厚度控制在30mm以内, 大大节省空间;基层结构更加优化, 大幅节约成本;安装工效极大提高;满足防水、防锈蚀;挂接方式更加简便, 组装更为简便, 本项技术是在既有装配式施工技术的基础上进行大胆创新改进。

参考文献:

[1]应枢德.装配式墙体材料与施工.机械工业出版社, 2008.

[2]沙玲.建筑装饰施工技术.机械工业出版, 2009.

[3]张若美.建筑装饰施工技术 (第二版) .武汉理工大学出版社, 2006.

[4]王爱兰, 王仑, 于晟, 张瑶.基于CSI住宅体系的装配式装修施工技术.建筑技术, 2015 (3) .

[5]汤嘉琪.住宅装配式建筑的运用及装配建筑问题的克服.城市建设理论研究 (电子版) , 2013.

- 相关内容推荐

- 上一篇:绿色节能施工技术在建筑工程中的应用

- 下一篇:建筑施工中渗水漏水发生部位与施工措施