引言

物理样机切割系统主要由切割器、提升机构、夹紧装置组成,如图 1 所示。其主要作用就是砍倒甘蔗,并且把甘蔗顺利输送到后面的剥叶断尾机构中去,这是小型甘蔗收获机收割甘蔗的基础。通过课题组自主研发的物理样机进行物流输送试验研究发现,甘蔗的未通过率达到 40% 左右,多根甘蔗不能由切割器切割后顺利输送到物流输送通道,更不能进入剥叶断尾装置,甚至出现堵塞情况。试验发现,切割系统中提升装置和切割器设计存在缺陷,需改进切割系统并进行物流输送验证研究。【图1略】

1 物理样机切割系统物流输送试验分析

对物理样机进行甘蔗地田间试验研究,结果显示物流系统出现严重堵塞现象,如图 2 所示。由图 2 可见,所砍甘蔗都从切割器通过螺旋装置进入到剥叶断尾物流系统,并且这行走过程中后面没有漏割的甘蔗,第 1 级物流输送的通过性还好,但是物流通道较小,发生堵塞。【图2略】

第 2 种试验情况是模拟甘蔗的生长状况,把甘蔗直接插在地上,试验物理样机的砍蔗以及物流的输送功能。试验结果不理想,通过率很低,多根甘蔗输送不到物流系统。

通过蔗地砍蔗试验研究发现:

1) 物流通道太小,切割器刀轴外套筒之间甘蔗通过的有效宽度太小( l=240mm) 。在工作过程中,切割器两边的螺旋同时把甘蔗往切割器中间推打,使甘蔗不容易进入后面物流。

2) 切割器提升装置结构存在问题。物理样机切割台架的提升仅仅提升的是切割器,后面甘蔗输送装置和剥叶断尾装置都是固定的,当垄高超过 200mm时,甘蔗不能顺利输送到物流通道。课题组前期做过统计,广西大部分蔗地垄高普遍在 0 ~ 250mm 范围内,因此必须对提升方案进行改进。

2 切割系统结构改进设计

2. 1 切割器改进设计

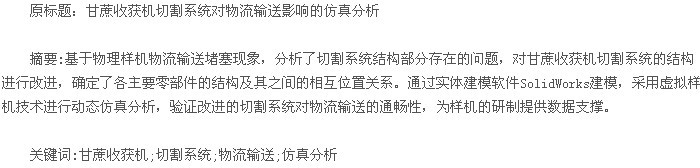

物理样机试验研究存在物流通道堵塞现象,其主要原因是切割器上两套筒的间距是 240mm,通道太小。按甘蔗直接 30mm 计算,在甘蔗不重叠的情况下最多通过的甘蔗只能是 240/30 = 8 根; 但是切割器上还有螺旋提升装置,工作的时候两切割器上的螺旋提升装置把切割的甘蔗往两刀轴的中间位置推打,实际能并排同时推进的甘蔗根数很少。间距太小,当切割多根甘蔗时,容易在切割器的位置出现甘蔗的重叠,对输送有一定的堵塞影响,因此要加大两滚筒之间的间距。对甘蔗地的统计表明,最多的一簇甘蔗有 10根,所以在此基础上初步确定套筒之间间距按 300 ~350mm 设计。滚筒的尺寸参考物理样机的尺寸不变,d = 165mm,如图 3 所示。【图 3 】

切割器设计时,首先确定刀轴之间的距离 L 才能确定传动齿轮的型号参数。为了便于加工以及圆整齿轮的齿数和两套筒之间的距离 l,取 L =480mm,则 l=L-d = 315mm。

参照前面选择小排量的马达,齿轮箱必须按照降速设计,因此可采用两小两大齿轮传动。根据液压马达的选择,要求降速比≥2,在此选择降速比为 2,z1/ z2= 1 /2 ,则 L = 2d1+ d2,d =mz 。其中,d1为小齿轮分度圆直径; d2为大齿轮分度圆直径; z1为小齿轮齿数; z2为大齿轮齿数。选取 m = 4,把 L = 480mm 带入上式得: z1= 30,d1= 120mm,z2= 60,d2= 240mm。

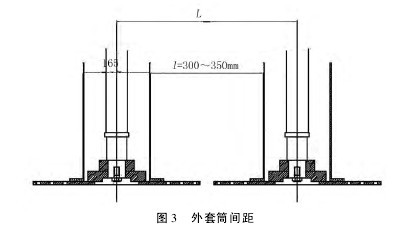

另外,物理样机上刀轴安装采用三轴承定位,上面两个轴承相距太近,刀轴悬臂太长,刚性不高,需拉开两轴承间距提高刚性。基于理论分析,改进切割器机构设计如图 4 所示。【图 4 】

2. 2 提升机构改进设计

试验分析表明: 物理样机仅仅提升切割器,不能适用所有的工况,特别是垄高超过 200mm 的情况。

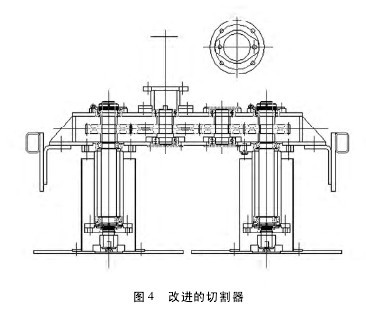

试验研究发现,甘蔗不能顺利输送到剥叶装置; 原物理样机提升切割器后夹紧装置采用人工夹紧,效率很低且不能及时调整在不同垄高切割的情况。基于此,考虑改进提升方案,采用切割器和喂入输送辊以绕断尾稍提升的方式。这种提升方案需要把切割器和喂入输送辊总成固定在提升架上,提升架的前端要连接切割器,另一端要安装铰链,通过铰链把提升架和车架连接起来。根据前面分析,原有样机切割系统存在的问题是甘蔗在物流输送时通过性不好,这是由于切割器提升而喂入输送辊不固定,提升切割器过程中两组件差距增大造成的。所以,把喂入输送成也组装成一个整体,固定在提升架上面,整体提升。基于上述研究,确定切割系统最终方案如图 5 所示。【图 5 】

3 甘蔗通过输送机构的仿真分析

为了验证改进后的切割系统是否能够把甘蔗顺利提升以及输送到剥叶断尾机构,通过使用 ADAMS虚拟仿真分析的方法来分析不同垄高情况下收获机在切割过程中的输送情况。

3. 1 甘蔗柔性体的创建

为了真实地模拟甘蔗的输送情况,对甘蔗建立柔性体,应用 ANSYS 划分网格建立 mnf 文件,在 ADAMS中导入 mnf 文件,再添加哑物体,将甘蔗进行柔性化处理。由于甘蔗建立柔性体的理论研究已经很成熟,在这里不加以论述。

3. 2 切割系统模型的建立

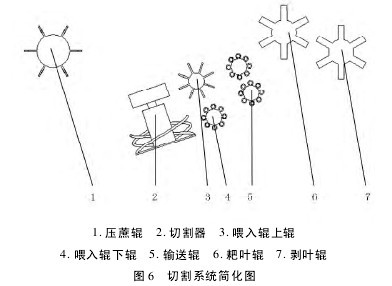

根据上节分析,最终确定甘蔗收获机切割系统如图 5 所示。同时,建立三维模型。仿真分析软件Adams 的建模功能较弱,过程比较繁琐,但是可以导入 x_t 文件进行仿真。本文采用 SolidWorks 三维软件建模,导出 x_t 文件,最后导入到 Adams 中进行仿真分析。由于切割系统中部件较多,分析仿真要加很多约束,因此要简化切割系统的结构,如图 6 所示。【图6】

3. 3 切割系统物流输送仿真分析

通过对物理样机的试验研究与理论分析,切割系统出现的问题是甘蔗在切割系统的物流通过性不好,在垄高较高的时候甘蔗不能被顺利地输送到物流通道。因此,通过理论分析确定了切割系统的提升方案。本仿真分析就是针对此种修改方案,验证分析甘蔗在不同垄高的情况下甘蔗的提升输送效果以及本方案的合理性。

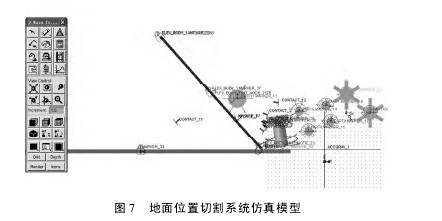

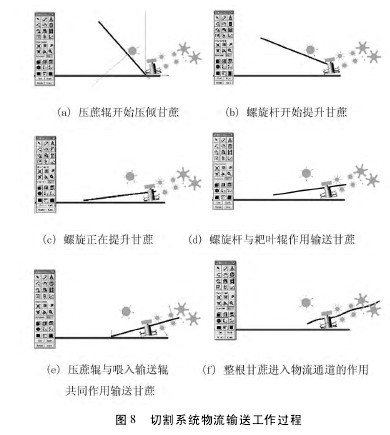

本仿真分析了在垄高 0 ~250mm 范围时甘蔗的输送通过情况。如果甘蔗在垄高的两个极限位置可以顺利通过,就能够验证改进的切割系统的合理性。仿真分析模型如图 7 所示。当甘蔗在地面位置时( 即垄高为 0mm 时) ,切割系统完成压蔗—切割—提升—输送整个工作过程的情况,如图 8 所示。【图7-8】

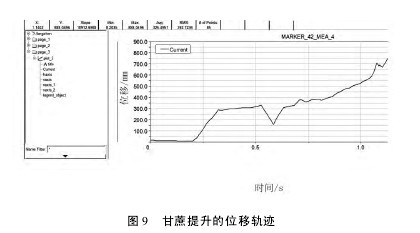

以甘蔗切口段为测试对象,分析切割点被切割后整个物流输送过程的运动轨迹,如图 9 所示。在甘蔗被砍断前,甘蔗受到 Bushing 的作用,测试点的被提升的位移很小; 当甘蔗被砍断后,受到螺旋的提升作用迅速提升到 300mm,达到最高位置时由于重力作用又有下落的趋势,甘蔗再次接触到螺旋的时候又迅速地提升到 300mm 以上的位置; 此时甘蔗处于倾斜状态,尾部落在地面上,随着切割系统向前行走,甘蔗的切口段逐渐被提升,进入喂入输送辊。由于喂入输送辊具有夹持输送的作用,并且喂入输送辊的物流输送通道和地面有 25°存在,甘蔗继续被提升,进入了剥叶辊。由图 9 可以看出: 甘蔗切口端的位移被提升900mm 左右,可以实现甘蔗在物流系统的顺利输送。

因此,甘蔗在垄高为 0mm( 即在地面位置被切割)时,甘蔗物流输送能够顺利地输送提升,实现切割系统物流输送的功能。【图9】

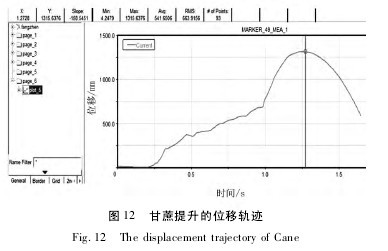

当甘蔗生长的垄高为 250mm 时,切割系统完成压蔗—切割—提升—输送整个工作过程。切割系统在提升 250mm 时的仿真模型如图 10 所示。由图 11 所示分解过程可以得出,甘蔗在整个物流输送的过程中,顺利地输送到并通过了剥叶辊,通过性较好,能够保证物流的通畅性。如图 12 所示,把甘蔗切割切口端作为测试对象,切口端 Marker 点的提升位移轨迹是一平滑的曲线; 把甘蔗切割切口端作为测试对象,切口端 Marker 点的提升位移轨迹是一平滑的曲线,较平稳地把甘蔗切口段提升到 1 300mm 左右,同时验证了切割系统在垄高 250mm 的情况下依然能够保证甘蔗在物流通道的通畅性。【图10-11略.图12】

3) 甘蔗被砍倒后提升输送与螺旋提升装置的螺距有关。课题组成员前期仿真和试验是在垂直提升切割器的基础上做的,与螺距大小有很大关系。但是本人提出了绕断尾稍旋转的提升方式,通过上述仿真分析,选择螺距为 150mm 的螺旋提升装置能够顺利地把甘蔗在垄高 0 ~250mm 地况下提升输送。

4 结论

通过对改进的切割系统进行仿真分析表明,其能够适应垄高 0 ~250mm 的情况,甘蔗在物流通道的通畅性较好,能顺利输送到剥叶断尾等物流通道。该研究能够为新物理样机切割系统的设计提供依据,且可以应用到新物理样机的试制中。

参考文献:

[1] 薛斌. 小型甘蔗收获机切割系统的优化与实验研究[D].南宁: 广西大学,2012.

[2] 刘敏杰,刘聚德. 几种举升机构的结构与性能分析[J]. 专用汽车,1999,2( 1) : 23-25.

[3] 邢俊文,MSC. ADAMS/Flex 与 AutoFlex 培训教程[M]. 北京: 科学出版社,2006: 133-143.

[4] 蒲明辉,吴江. 基于 ADAMS 的甘蔗柔性体模型建模研究[J]. 系统仿真学报,2009,21( 7) : 1930-1932.

[5] 赵希芳. ADAMS 中的柔性体分析研究[J]. 电子机械工程,2006,22( 3) : 62-64.

[6] 高建民,区颖刚. 基于物理模型的甘蔗螺旋扶起机构虚拟样机研究[J]. 农业机械学报,2005,36( 3) : 57-59.

[7] 刘智彪. 小型甘蔗收获机切割系统的设计与研究[D]. 南宁: 广西大学,2011.