摘 要: 本文主要介绍医疗器械中的椎间融合器制造工艺改进、工艺创新等, 通过实践和改进, 产品制造技术和制造水平都取得了较大提升。

关键词: 椎间融合器,加工工艺,脊柱Ⅲ类植入物,加工技术

中国骨科医疗器械发展时间虽然只有短短20年左右, 但随着各种精密机床设备、刀具、测量及软件的快速发展, 大量的新设备、新技术、新材料被广泛地应用到医疗器械产品生产之中, 因此间接带动了我国医疗器械的发展, 医疗卫生水平也得到不断提高。但随着这些新设备、新技术、新材料的应用, 产品结构越来越复杂, 众多产品的背后也可能存在诸多质量问题。因此, 不论是医疗器械的生产企业, 还是临床使用机构, 都进一步认识到医疗器械产品与人的生命和健康是息息相关的, 医疗器械产品质量不但需要有完善的质量管理体系保证, 而且还需要有产品的技术规范保障。

目前, 国内外医疗器械生产厂家竞争比较激烈, 虽然各自都有各自擅长的领域或知名度, 但大多数常规骨科器械产品材料、形状、规格, 以及使用功能大同小异, 产品在生产过程中如何控制好质量稳定性至关重要。要想在众多医疗器械厂家脱颖而出, 价格不是关键, 研发创新能力、加工技术水平以及产品质量的稳定性才是生产制造企业在市场中生存和发展的决定因素。

近几年, 国家颁布的与医疗器械行业相关的政策中, 涉及最主要的是医疗体制改革以及医疗器械安全监管。医疗体制改革将有力拉动医疗器械的需求, 而医疗器械安全监管更加严格对行业的生产、技术水平提出了更高的要求, 也使医疗器械行业向更加规范的方向发展。

因此, 每种产品在研发试制阶段、工艺改进阶段、批量生产都要进行严格验证来降低产品存在的风险。例如, 某型号TLIF椎间融合器是我公司自主研发、制造的脊柱Ⅲ类植入物产品, 此产品采用脊柱外科中经椎间孔椎体间融合技术 (TLIF) , 通过恢复椎间隙的高度, 以恢复脊柱的应力及稳定、恢复、维持、稳定腰椎固有生理凸起, 扩大椎间孔, 缓解神经根的受压。目前已经被广泛应用于脊柱退行性疾病、脊柱不稳、椎间盘摘除术后翻修、假关节形成, 或者融合手术失败, 以及推行性滑脱和峡部裂性滑脱等病变中, 从其发明至今得到了较快的发展。

椎间融合器种类很多, 根据融合技术可分为前路腰椎椎体间融合术 (ALIF) 、后路椎体间融合术 (PLIF) 、椎间孔入路腰椎体间融合术 (TLIF) 。根据其材料可分为:金属类融合器, 大多为钛合金融合器;非金属类融合器, 有碳纤维融合器、高分子聚醚醚酮 (PEEK) 、可吸收的-DL-乳酸 (PDLLA) 融合器等。

本文介绍的融合器材料为高分子聚醚醚酮 (PEEK) , PEEK是一种工人合成的、高性能的、线性的芳香族、半水晶样多聚体。PEEK材料具有透光性好, 可透过X光, 也可以CT和MRI检查, 弹性模量较好, 具有抗腐蚀性及生物相容性, 减少植入骨, 能有效的将两个或两个以上椎体连接或融合在一起, 提高融合率。但此产品在试制加工初期过程中也经历了一番周折, 后经技术人员不断的摸索、工艺改进与完善, 产品质量大幅提升, 稳定性越来越好, 从而为产品试制转批量生产打下坚实的基础。此工艺改进是椎间融合器精密加工的一个典范, 值得其他型号或规格的融合器加工所借鉴。

1. 项目背景

P E E K材质P L I F或T L I F椎间融合器为结构件, 融合器的前段和后端均装有带防退槽功能的显影销 (材质TC4) , 显影销直径为ф1.20-0.02m m, 融合器主体孔ф 1.10-0.03m m, 两者之间为过盈配合, 装配后显影销端面和椎间融合器主体表面须平整, 不能松动或脱出, 销孔之间也不允许有“藏污纳垢”间隙或裂纹。

脊柱手术相对来说比较复杂, 显影销作用在手术中非常关键, 它起到手术导航标记作用, 在脊柱/骨科手术的核磁共振成像/电脑断层扫描中获取了最佳的图像质量, 借此观察融合器主体摆放成像定位和最佳的手术准确性, 让病人获得更佳的治疗效果。

2. 过往工艺存在的问题

试制初期工艺主要流程为:粗、精加工主体外形→装配显影销→钳工抛光→过程清洗→刻字→钳工去毛刺 (见图1) 。

在多次小批量试制生产的过程中, 经常出现以下问题点:

(1) 显影销直径太小, 与融合器主体装配较依赖钳工及抛光工的技能水平, 装配难度大, 既要保证销子的垂直度, 又要抛修端面平整性, 质量稳定性差。

(2) 装配一致性差, 显影销与主体为过盈配合, 销孔之间外侧易发生毛刺、钛屑、凹坑、间隙或者抛光导致表面异色等缺陷, 导致返工的问题, 影响产品的周期。

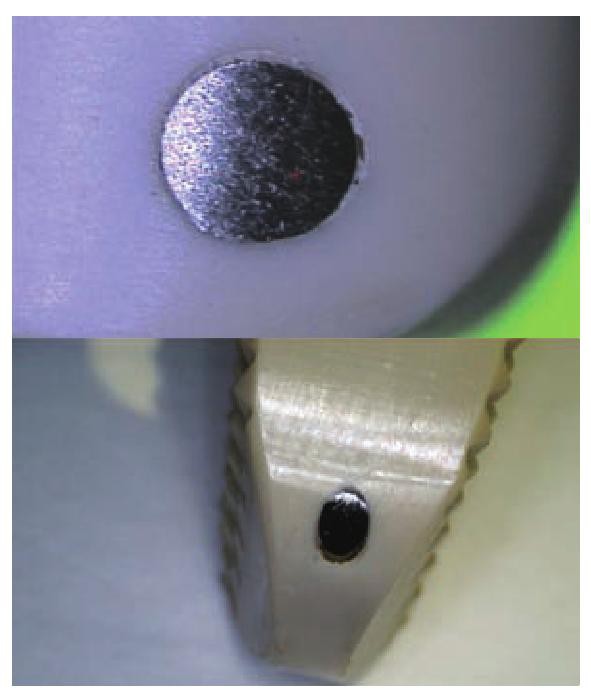

(3) 显影销与融合器主体或存在一些微小缺陷, 检验难度大, 销孔间隙主要依靠目测, 检验准确性较低, 导致判断的过程中存在不同程度的争议, 甚至出现少量产品报废, 如图2、图3为显影销和融合器主体装配局部放大图所示。

(4) 刻字工序都采用的划刻, 刻字较轻, 识别度比较低, 需反复调整角度才能看得清, 产品在内包完成后, 检验员复查实物与标签的一致性更是难以识别刻字面, 如图4所示。

3. 现工艺改进

(1) 解决影显销与融合器主体装配缺陷问题。显影销和融合器主体装配出现诸多缺陷, 主要有以下四种原因: (1) 融合器主体外形加工完成后装配位置为曲面, 此时装配显影销, 销子对主体垂直度没有平面参考, 加之过盈配合, 销子很容易倾斜, 出现装配间隙。 (2) 显影销直径和融合器孔径都存在公差, 每件产品装配存在轻微差别, 钳工手工装配时力量不一样, 个别销子易砸深, 出现销子凹陷现象, 融合器主体孔径多为盲孔, 甚至销子带有防退槽, 一旦销子端面低于融合器主体表面就不可回退。 (3) 融合器上的销孔距离端部很近, 如果钳工装配力不平行销孔的轴向, 很容易出现微裂纹或融合器主体开裂现象。 (4) 销孔出现间隙, 一些碎屑、钛屑或油污、杂质易镶嵌在缝隙深处, 滋生细菌, 虽经后道工序多次清洗、灭菌, 仍会有部分残留无法去除。

要想从根本上解决销孔配合存在的缺陷, 就要重新规划加工试制工艺流程, 打破传统的单件和单件装配方法。针对以上原因分析, 我公司对该类产品进行了新的工艺尝试, 即采用先装配, 后整体铣削加工方案, 经多批次试制, 取得了很好的效果。

新的工艺主要流程为:粗加工主体→装配显影销→精加工融合器外形→钳工去毛刺→过程清洗→激光刻字→……

具体操作过程是椎间融合器主体经过粗加工后, 外形主要为长方体, 此时装配显影销, 相对比较容易, 借助引导工装很方便敲入, 融合器主体此时强度好, 不会开裂, 且销子漏出融合器表面不受限制。

图1 椎间融合器装配过程

装配后, 虽然融合器主体材料PEEK和显影销材料TC4材质不同, 但在整体铣削加工过程中不受影响, 加工改进过后产品侧面销孔图片 , 影像仪下看不到间隙;正反面销孔铣削后非常完美 。

图2 改进前 (边缘残留钛屑明显间隙)

图3 改进前 (显影销凹陷)

图4 刻字

(2) 解决融合器刻字不清晰问题。在融合器刻字方面由原来的划刻改成激光刻字, 刻字内容清晰, PEEK材料经反复多次激光烧焦材质检测, 证实对人体细胞无毒性, 此方案才得以采纳 。

图5

4. 改进效果

(1) 整体铣削后, 产品质量稳定, 无销孔间隙、凹陷、钛屑、裂纹等质量缺陷。

(2) 整体铣削后, 产品销孔装配处外形美观, 一致性好。

(3) 整体铣削后, 取消后道抛光打磨工序, 产品不存在色差问题, 同时降低人工成本。

(4) 整体铣削后, 生产效率提高, 生产周期变短。

(5) 激光刻字后, 字迹清晰, 容易辨认。

(6) 激光刻字后, 不再占用多台划刻机, 以及制作特定划刻工装。

(7) 激光刻字后, 加工速度快, 原一个班 (8h) 划刻240件, 现激光刻字为200件/h。

(8) 销孔配合质量及刻字效果检验难度降低, 质量检测是不存在争议。

5. 结语

综上所述, 虽然脊柱Ⅲ类植入物产品结构复杂, 精度要求高, 但通过采用新设备、新工艺对其进行加工改进, 选择合理、可靠、实用的加工方法, 不仅质量能得到提高, 而且生产效率也大幅度提升。同时, 经反复试制风险评估验证来降低产品本身存在的风险, 只有这样管理, 才能保证医疗器械产品的安全性和有效性。