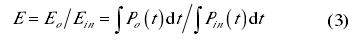

过程能量效率E是指某个加工过程或者某个时间段的有效能量 Eo与系统消耗能量 Ein的比值:

此外,还可从经济学的角度来定义制造系统的能量效率,即用经济来衡量制造系统的输入输出。但此类定义在制造系统能量效率的研究过程中使用较少。

2 制造系统能量效率的研究现状概述。

前文已述,制造系统能量效率的研究意义重大,已成为各国制造业可持续发展的一个重大战略课题;为此,国际上研究非常活跃,从政府层面的计划、立项和法规,从国际组织、高校、科研院所和企业的研究来看,均做了大量的工作。包括以下几个方面。

从政府层面来看,许多国家发布了系列重要措施来提升制造系统能量效率。如欧盟于 2009 年发布了产品生态化设计指令 2009/125/EC 取代旧版的2005/32/EC,将产品范围由耗能产品(Energy-usingproducts)扩大至所有能源相关产品(Energy-relatedproducts)[12].美国能源部设立了以提高制造企业生产过程能量效率为首要目标的工业评价中心(Industrial assessment centers,IAC);该中心依托美国二十多所高校,已实施了超过 17 000 项工业评价项目[13].我国于 2013 年 8 月发布了《国务院关于加快发展节能环保产业的意见》,指出推动企业实施重点用能装备节能改造,全面推动电机系统节能、能量系统优化、余热余压利用等,提高传统行业的工程技术节能能力,加快节能技术装备的推广应用[14].

一些着名的国际组织也开展和推动了一系列提高制造系统能量效率的研究活动。如国际生产工程学会(CIRP)于2008年1月在巴黎成立了低碳制造工作组(CWG),并参与发起了 CO2PE!合作研究计划 (Cooperative effort on process emissions inmanufacturing),目的在于核算并减少离散零件制造工艺过程的碳排放等[15];国际标准化委员会(ISO)已制定和正在制定多个系列的制造系统能量效率相关的国际标准,如于 2014 年发布了高能效机床设计的国际标准(ISO 14955-1:2014 Machine tools -Environmental evaluation of machine tools -- Part 1:Design methodology for energy-efficient machinetools),并正在制定机床环境评估系列标准[16].

国际上许多着名高校建立了制造系统能效研究相关的团队。如美国麻省理工学院 GUTOWSKI教授团队、美国加州大学伯克利分校 DORNFELD教授团队、英国剑桥大学 Evans 教授团队、德国不伦瑞克工业大学 HERRMANN 教授团队、澳大利亚新南威尔士大学 KARA 教授团队、比利时鲁汶大学DUFLOU 教授团队等。这些研究团队在制造系统特别是离散制造系统的能量效率研究方面取得了很好的进展,其研究成果在国际上被广泛引用。

许多有远见的企业也非常重视制造系统能量效率的提升。如德国大众汽车(Volkswagen, AG)与弗劳恩霍夫机床和成形技术研究所(FraunhoferInstitute for Machine Tools and Forming Technology,IWU)联合 60 多家企业发起了绿色车身制造技术创新 联 盟 (Innovation Alliance Car Body GreenTechnologies,InnoCaT),通过全工艺链的技术创新和系统优化,实现车身制造的节能和减少二氧化碳排放[17];2013 年 6 月,我国东风公司发布了《东风汽车公司节能环保中期事业计划(2013-2016)》,提出“节能环保地造车,造节能环保的车”为理念,要求加强节能环保工作攻关改造,调整产品、工艺、能源消耗结构,促进能源利用向高效化、清洁化发展[18].

制造系统能量效率研究方面的国际合作也在兴起。如:2010 年,中国和英国一批着名高校和企业联合组成了“中英低碳制造联盟”(SINO-UK lowcarbon manufacturing consortium);随后,英国工程和自然科学研究委员会(Engineering and physicalsciences research council,EPSRC)设立专门课题来支持双方的合作和研究。2009 年,德国布伦瑞克工业大学的机床和生产技术研究所与澳大利亚新南威尔士大学的可持续制造和生命周期工程研究团队联合成立了德-澳可持续制造和生命周期管理联合研究团队,制造系统能效研究是其研究的重点问题之一。

分析现有研究可以发现,制造系统能量效率的研究可分为以下几个方面。

(1) 制造设备方面。制造设备是各层次制造系统的构成主体,也是制造系统的能耗主体。对于制造设备的能量效率研究,过去几十年主要集中在流程行业的制造设备,如我国石油、煤炭、石化、钢铁、铝业、火电及工业锅炉等七个行业的装备节能研究已取得了很好的研究进展和大量成果[19].最近十多年,机床等离散制造装备的能效研究也迅速兴起[20-21].制造设备的能效研究主要包括能效建模、能效评价、能效监控、能效管理、节能策略和高能效制造设备设计开发等方面。以机床为例,ABELE等研究了机床主轴单元的能耗特性并指出了其节能潜 力[22-23]; 日本标准协会 (Japanese standardsassociation)基于参考零件法发布了机床能量效率评价系列标准[24];HU 等[25]建立了数控机床能量效率在线获取方法;VIJAYARAGHAVAN 等[26]建立了机床能量效率自动监控框架。就制造设备的节能策略而言,研究制造设备运行能效优化运行技术和高能效制造设备优化设计技术的文献比较多。如 DIAZ等[27]在主轴使用动能回收系统发现平均每个工件大约可以节能 20.41%,SAIDUR 等[28]研究了选择合适的高能效电动机的节能潜力。

(2) 制造工艺方面。流程行业在高能效工艺方面已取得了巨大进步,如钢铁工业已陆续出现了氧气转炉炼钢、连续铸钢、薄板坯连铸连轧等引发钢铁工业技术革命的新工艺技术[29-30].而离散制造业一方面在高能效工艺的研究和突破较弱[31-32],另一方面由于现有工艺、装备及制造系统的离散性和复杂性,还迫切需要对现有工艺过程的优化运行进行研究,包括工艺参数高能效优化、工艺路线高能效规划、工艺方案高能效优化以及研究开发高能效工艺等。为此近年来,这方面的研究非常活跃。如:LI 等[33]建立了数控铣削加工能效优化模型并提出了相关系数获取方法;德国利渤海尔齿轮技术有限公司(Liebherr-Verzahntechnik Gmbh)和日本三菱重工有限公司(Mitsubishi heavy industries Ltd.)于本世纪初率先研发了齿轮干式滚切新工艺,实现了在高速、无切削液冷却和润滑的恶劣生产情况下的高效率、高精度、低成本加工[34-35].另外,在工艺高能效规划过程中不可忽视能量效率、生产率和产品质量等多目标优化问题,如 NEUGEBAUER 等[36]研究了钻孔过程中不同刀具和涂层材料情况下的机床能效和刀具成本之间的权衡关系;GUO 等[37]建立了车削过程中工件表面粗糙度与机床能耗的经验模型,并通过参数优化使得能效和表面质量最优化。