论文题目:一异形炉架的制造复杂性研究

摘要:以一异形炉架制造为例,不断改进设计,以适应有限的制造条件,逐步实现制造目的;通过探讨各阶段制成品的制造方法、失效原因和试制失败的原因,总结研制经验。试制的结果表明:可通过不断改进设计来克服生产条件简陋所带来的困难,设计与制造是相互影响的,要将两者很好的融合,需要积累很多知识。

关键词:异形炉架;机械制造;复杂性分析;工艺性分析

1、问题的提出

一家用炉架如图1所示,它是一铸铁件,因为使用过程中经常接触高温和水等腐蚀介质,锈蚀速度很快,两年就锈成图示状态,各支撑脚部位都快锈断,给继续使用带来安全隐患,必须想办法解决。

图1 家用炉架的实物照片

联系原制造厂家,但厂家已经倒闭,没有继续生产;市场上购买吧,它又是异形炉架,底座是椭圆形,市场上只有底座是正圆的标准炉架,如图2所示;整体更换新炉灶吧,成本太高,七八百元的炉灶,仅仅只使用两年就因炉架不能使用就更换,炉身完整无缺,未免太浪费了。权衡再三,决定自己制造。本文试图还原制作过程中所经历的反复,再现在极其有限的机械制造条件下,如何逐步解决该异形炉架制造问题过程,以此为例,探索设计与制造的关系,总结经验,为类似制造提供参考。

图2 标准炉架的实物照片

2、原异形炉架制造方法及锈蚀成因探索

原异形炉架自身不存在设计困难,其主体造形已经确定,且结构简单,没有太多的改变空间;它不像文章[1]中所述的解决机械创新样机实现中的有无问题,那种情况下可改变的空间很大;但是对于一个并非专门从事机械生产,生产条件缺乏,以教学为主的单位而言,这样一个简单的零件制造起来却困难重重。

从原异形炉架的成品材质来分析,它是用铸造方法制造而成,又因上面部分存在弯钩状、不便于起模来判断,它采用实型铸造,即用泡沫塑料代替木模或金属模进行造型,造型后模样不取出,铸型呈实体,浇入液态金属后,模样燃烧气化消失,金属液充填模样的位置,冷却凝固成铸件[2]。

实型铸造由于没有型腔和分型面,不必起模和修型,与普通铸造相比工序简单、生产周期短、效率高、铸件尺寸精度高,可采用无粘结剂型砂,劳动强度低,而且零件设计自由度大,因而实用范围广[2]。由表面的粗糙状况分析,原铸件采用底面的浇注口;从锈蚀情况来分析,在立柱与底座的四个联接部位锈蚀程度最为严重,这是由于该部位壁厚不均匀,铸造冷却成型时速度不一致,导致存在缩孔、缩松等缺陷,加速锈蚀[2]。如果按原厂家生产方法制造,需要砂型、实物模型、熔化金属液的钳锅等设备,砂型和实物模型好制造,但关键设备钳锅却没有,导致无法生产金属液,因而排除铸造方法。

3、首次制造方案及失败原因分析

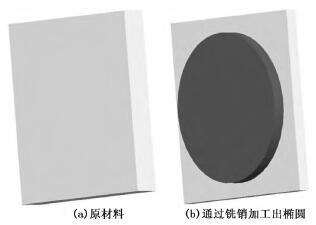

首次制造方案如图2,先准备一块长方形原材料(a),然后利用已有的数控铣床,铣销出图2(b)所示的椭圆形,利用椭圆形的外形作模具,将钢筋绕着椭圆外形弯成标准椭圆形状即可。实际制造过程中因受锯弓的限制,准备原材料(a)非常困难,每个边有中间部分材料不好直接截断。当费尽心思准备好材料后,放到数控铣床上时,发现因夹具所夹范围的限制,数控铣床的夹具无法夹持图2(b)所示方形部位,无法夹持就意味着椭圆无法铣出,故此制造方案是失败的。

图3 首次制造方案

4、第二次制造方案及失败原因分析

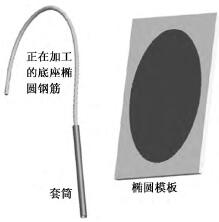

无法制造椭圆模具,故不能采用方案一来制造,必须另想办法!第二次制造方案如图4所示,采用固定钳台加上套筒来加工底面椭圆,具体方法是:在钳台上夹持钢筋,将钢筋插入套筒内,通过套筒形成的力臂逐渐弯曲钢筋,一边弯曲一边和椭圆模板比对,并对不符合模板的部分微调,使其和模板一致。

图4 第二次制造方案

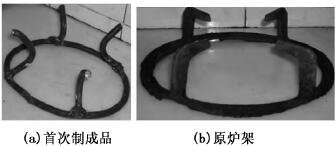

与方案一相比,方案二省去了制造椭圆模具的烦恼,充分利用套筒作力臂,并利用其中心孔与钢筋的配合来解决施力问题,首次制成品如图5所示,基本上实现了原炉架的结构。设计过程中为了减少焊接点,四个立脚采用“7”字弯曲形式,使用效果对比如图6所示。

图5 首次制造方案

图6 首次制成品与原成品比较

试验发现存在两个问题:第一是锅放不稳,因为上述弯曲方法为手工弯曲,比对“7”字形立脚时,因钢筋较粗,回弹角不好控制[3],弯曲角度或多或少存在差异,即使没有差异,但固定在图7(a)所示的辅助支架焊接时,也会存在两对侧立脚倾斜角度不一致,直接导致锅放不稳;第二是锅放得太高,离火焰距离过远,导致火焰再怎么大,锅内一点热气也没有。再用套筒调整立脚的角度的话,很难保证对侧立脚倾斜角度一致,也可能导致它不在同一平面内,直接导致锅仍放不稳;当然也可以用乙炔焰加热软化立脚,用锤子像铁匠加工工件时那样调整立脚,但现实中没有加热工具。

综上所述,无法准确保证四个立脚的倾角一致,因而方案二的制成品仍是失败的,必须继续改进。

5、再次制造方案及实用效果

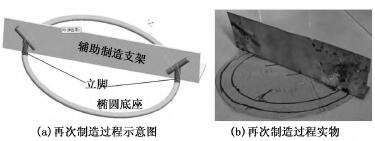

认识到利用套筒手工弯曲只能加工大致角度精度,而不能获得准确角度精度[3],是改进制造方案关键。对于椭圆底座而言,不需要很高的椭圆形状精度,只要保证底面平直就可以了,这可用固定钳台不断夹紧来调整校对,故其制造方案仍采用方案二;而对于立脚而言,不仅要求弯曲的精度高,而且焊接夹持时的精度要求高,才能保证锅放置其上平稳。改进后制造过程如图7所示,它在方案二的基础上,只对立脚的制造进行改进。

图7 再次制造过程与制成品

改进后每个立脚均由两小段直钢筋焊接而成,两小段钢筋直线度可在固定钳台上不断周向转动夹紧来保证,它虽然增加了一个焊点,但容易保证每段长度和夹持的方位。

具体制造方法是:先在软纸上确定一个立脚的固定方位,对折即可确定另外一个立脚的固定方位(图7(a)),将这两个立脚的固定方位标注在辅助制造支架上,再将小段钢筋按标识方位固定在辅助制造支架上。固定的方式有两种,一个是在辅助支架上穿孔,用细铁丝通过孔将立脚缚住;另一个是用活动弹簧夹子夹住。最后用弹簧夹子将辅助制造支架和底座椭圆固定在一起(如图7(b)),便可直接用电焊焊接了。

需要注意的是,辅助制造支架是必不可少的,它需要自制,确保对侧两立脚在同一平面内且轴对称;由于焊接过程中产生高温,立脚钢筋会传导热量,不用辅助制造支架的话,易发生烫伤事故,用辅助制造支架可避免。虽然制造方案二也用到了该辅助制造支架,但是“7”形立脚的弧度难以完全一致,固定起来也无法确保两边完全对称。

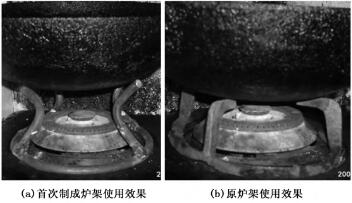

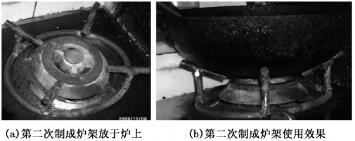

充分吸取方案二失败经验,本次制成品如图8所示,使用效果如图9所示。

图8 制成品

图9 第二次制成品与使用效果

试验结果表明,第二次制成品完全能实现原炉架的功能,锅放在其上非常平稳,炉架的高度合适,火焰的温度能迅速传递到锅上,较好地实现了各项功能要求。

6、结语

异形炉架自身结构并不复杂,但是制造起来因条件限制,却要考虑很多问题,不断改进设计,以适应简陋的生产条件。通过复现异形炉架制造过程,可得出如下研制经验:

(1)原异形炉架在设计时,为了考虑美观、标新立异,底座采用椭圆形,但这给后期维护埋下了隐患。初期设计时应尽量采用市场上的标准圆形造形,这样在损坏时可方便客户更换,这需要设计人员具有足够的设计经验。

(2)在考虑机械零件制造时,要知己知彼,才能百战不殆,知已就是要弄清楚具有什么样的设备,能加工什么;知彼就是要搞清待加工零件需要什么样的设备来加工,没有相应设备,工艺设计得再好,也只能空中楼阁,无法实现。要从夹具、量具、卡具等诸多方面,要从制造的全过程进行相互对照,越全面,越能避免做无用功,例如本零件的首次制造方案就因对照不全面而失败。

(3)制造一个机械零件的方法有很多,它与所拥有的机械加工设备密切相关,不同的制造方法对应着不同的制造设备。设计并非一成不变,它受制造方法影响,必须随具有的加工设备情况进行调整,也必须随制造过程中出现的新情况、新问题而调整。

(4)对于非标准件的制造,不可能存在制造所需的全部装备,必须充分考虑制造过程中存在的问题,优先保证采用自行无法制造的装备的使用,并采取相应的制造方法;提前制造能自行解决的相应的工具。例如本次制造过程中的辅助夹具,必须自己制造,它不可能是标配,既能保证对侧立脚的对称一致,又不致于在焊接过程中发生烫伤事故。

(5)意识到弯曲过程中因为回弹的影响,不可能通过手工弯曲保证角度精度[3],这可以避免在难以实现的制造方案二上继续想办法调整而少走弯路,及时改进设计。机械制造它需要设计者、制造者具有生产制造的经验,而这些知识在书本上往往难以找到。本文为非标准件的研制提供了一个范例,对设计者如何思考、如何改进设计以适应生产条件提供一种参考。

参考文献:

[1]陶表达.一种速降装置手动调速机构多种设计方案的制造复杂性研究[J].机械,2015,11(42):37-41.

[2]林江.机械制造基础[M].北京:机械工业出版社,2012.

[3]成虹.冲压工艺与模具设计[M].北京:高等教育出版社,2006.